先进冷喷涂技术的应用及展望

宋凯强,丛大龙,何庆兵,张隆平,吴护林,李忠盛

(西南技术工程研究所,重庆 400039)

冷喷涂技术起源于20 世纪80 年代中后期,前苏联科学家在进行风洞实验时发现,当示踪粒子的速度超过某一临界速度时,示踪粒子对靶材表面的作用由冲蚀变为沉积,由此提出了冷喷涂概念[1-3]。随后,研究人员采用该技术在不同基材表面成功沉积了多种金属及合金颗粒,并于20 世纪90 年代初形成了实用的冷喷涂技术。经过多年发展,目前发达国家冷喷涂技术已比较成熟,很多涂层制品已在工业上得到应用。我国于21 世纪初从国外引进冷喷涂技术,虽然起步较晚,但也取得了丰硕成果[4-6]。目前,国内已有多家单位致力于冷喷涂技术的研究与应用开发[7-10],并发现该技术在航空航天船舶汽车机械电子等领域具有独特优势和巨大发展潜力。

1 冷喷涂的原理

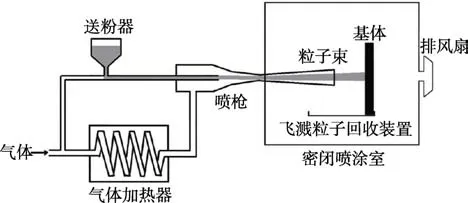

冷喷涂是一种建立在空气动力学上的新型喷涂技术,是以压缩气体为加速介质,带动喷涂粉末在固态下高速流动,并撞击基体。由此产生剧烈塑性变形,而沉积形成涂层[11],其原理如图1 所示[12]。

冷喷涂的沉积特性主要依赖于喷涂粉末的速度和动能[13]。冷喷涂过程中,压缩气体通过缩放型拉瓦尔喷管加速,产生超高速(300~1200 m/s)流动,成为加速气体。与此同时,喷涂粉末经送粉气进入加速气流区,形成超音速气-固两相流,并最终与基体表面高速碰撞,产生强烈塑性变形而形成涂层。为了提高冷喷涂的沉积效果,通常对加速气体进行预热,预热温度一般小于600 ℃。

图1 冷喷涂的原理

2 冷喷涂的特点

冷喷涂是一种完全不同于热喷涂的表面技术新工艺。相比于传统的热喷涂技术,冷喷涂具有如下特点[14-15]。

1)沉积温度低,对涂层和基体的热影响小。冷喷涂是在低温下通过强烈塑性变形而实现沉积,沉积颗粒不会受到明显的热作用,可以很好地保留原始粉末的组织结构及物化性质,基本不会发生氧化成分烧损晶粒长大成分偏析等问题[16]。对制备常规热喷涂难以获得的热敏感涂层(如CuTi 及其合金等)相变敏感涂层(如碳基复合材料等)纳米晶涂层等具有重要意义。冷喷涂对基体的热影响同样很小,最直接的优势是扩大了基材的选择空间,目前可用的基体材料已由传统的金属合金扩展到陶瓷塑料等。

2)选材广泛,可用于制备复合涂层。冷喷涂可沉积的材料种类繁多,从目前研究来看,金属材料有AlNiTi等,难熔金属有MoTa等,合金材料有Ni-AlCu-WMCrAlY等,陶瓷材料有 Al2O3Cr3C2-NiCrWC-Co等[17]。冷喷涂对粉末的要求不高,只要粒径能满足要求,一般都可以实施喷涂。因此,通常采用机械混合的方法自由组合,并配制复合粉末,再采用冷喷涂获得成分均匀的多元异质复合涂层。

3)沉积层孔隙率低,与基体的结合强度高。冷喷涂依靠粉末与基体的高速撞击并产生剧烈塑性变形而形成涂层。在沉积过程中,后续粒子的高速冲击会对先沉积的涂层产生夯实作用。同时涂层没有经历从熔融状态冷却的收缩过程,因此所获得的涂层孔隙率低,致密度可高达98%以上[11],可用于制备一些高热导率高电导率防腐等涂层。除此之外,喷涂颗粒的夯实作用还增强了涂层与基体间的结合强度,可达到100 MPa 以上。

4)沉积层承受压应力,可用于制备大厚度涂层。与热喷涂不同,冷喷涂是在低温下实现涂层沉积,涂层中的残余应力较低,并且均为压应力,有利于制备厚度较大的涂层[18]。目前,已有研究者采用冷喷涂获得厚度大于5 mm 的CuAlTi 及其合金涂层,因此,冷喷涂正在演变为一种潜在的近净成形技术。

5)粉末利用率高,安全环保。冷喷涂是在低温下实现沉积,未沉积的粉末在低温环境下不会发生物化性质变化,可通过回收继续使用,实现喷涂粉末的100%利用[19]。与此同时,冷喷涂操作简便安全无辐射不污染环境,是一种绿色环保节能的喷涂技术。

6)成本投入高。冷喷涂工艺通常采用氦气来提高喷涂质量,特别是在喷涂钢基镍基或高温合金时必须使用氦气,相比于热喷涂,极大提高了工艺成本。

3 冷喷涂技术的应用

3.1 制备防腐涂层

腐蚀是金属材料应用中亟待解决的问题之一,最典型的案例是海洋环境中的舰船海洋平台以及港工设施等。它不仅会造成极大的资源浪费,而且还威胁着设备和人身安全[20-22]。随着冷喷涂技术的发展和应用,铝锌镍及其合金等金属涂层的致密度及粘结强度得到进一步提高,为海洋装备钢铁铝合金镁合金等材料的高效防腐提供了有力保障[23]。

西南技术工程研究所长期致力于冷喷涂防腐涂层的开发及应用[24-25]。针对岛礁舰载等装备高性能腐蚀防护涂层需求,开展了高耐蚀涂层冷喷涂技术研究。该技术突破了复合粉体优化设计与沉积特性分析基于硬质颗粒“夯实效应”的涂层原位致密化等关键技术,实现涂层孔隙率由3%降低至0.5%以下,结合强度大于45 MPa,耐中性盐雾腐蚀大于3000 h,耐酸性盐雾腐蚀大于192 h,通过了2 年海洋大气环境试验考核。针对装备不同的材料基体和使用环境,已形成了锌铝镍锌铝锌镍等多种高耐蚀涂层,可用于钢铁铝合金镁合金等构件的腐蚀防护(见图2)。

图2 冷喷涂涂层构件

3.2 制备耐高温涂层

常见的耐高温涂层材料有Ni 基Co 基合金,MCrAlY 合金,氧化物陶瓷等,目前主要采用热喷涂工艺制备[26],不可避免地存在涂层氧化涂层孔隙率高结合强度低等问题。冷喷涂是在低温下通过大塑性变形实现沉积,涂层氧含量低,致密度高,为耐高温涂层的制备提供了新思路。

张林伟等人[27]采用冷喷涂制备 NiCoCrAlY 涂层,结果发现,冷喷涂NiCoCrAlY 涂层孔隙率小于0.92%,氧含量仅为0.25%,涂层经1050 ℃氧化400 h后未发生明显脱落。谢瑞广等人[28]采用冷喷涂制备NiAl 涂层,并在高温下进行致密化处理,结果发现,致密化处理的NiAl 涂层经1020 ℃氧化200 h 后,涂层内部未发生明显变化。

3.3 制备耐磨涂层

耐磨涂层材料主要包括一些合金氧化物陶瓷等,目前主要采用热喷涂工艺制备。随着冷喷涂技术的诞生,国外有研究者尝试采用冷喷涂制备耐磨涂层,并首先在WC-Co 合金上取得突破[29-30]。目前,冷喷涂已发展成为一种制备耐磨涂层的重要途径,在多种耐磨材料上发挥着其巨大作用。

Ning等人[31]采用冷喷涂技术分别在钢铝铜基体表面制备Al-Sn 合金涂层,有效避免了传统铸造工艺带来的成分偏析,为制备汽车滑动轴承提供了新途径。Lima等人[29-30]采用冷喷涂工艺制备WC-Co 涂层,结果发现,涂层与基体结合良好,未发生热喷涂中所出现的相变脱碳及晶粒长大等现象。西南技术工程研究所采用冷喷涂技术在钢基体表面沉积Al-Al2O3复合涂层(见图3),结果发现,Al2O3颗粒均匀分布在Al 基体中。经干摩擦试验后,涂层与基体结合良好,磨痕表面形貌光滑,表现出优异的摩擦学性能[25]。

图3 冷喷涂Al-Al2O3 涂层

3.4 制备导电及导热涂层

冷喷涂金属涂层氧含量低致密度高结合强度高,已成为导电和导热领域的最佳喷涂工艺。江胜波等人[32]采用冷喷涂技术在铝合金基体表面沉积铜涂层(见图4),结果发现,铜涂层氧化率极低,致密度结合强度电阻率均优于电弧喷涂。目前,这种在铝基体表面冷喷涂铜涂层的研究已趋于成熟,并且已作为新型铝散热片在电子器件领域得到应用验证[33]。

此外,采用冷喷涂制备Cu-W 合金也正在发挥着其独特优势。Cu-W 合金熔点高导热性好热膨胀系数低,是制造电极电触头电子封装等元件的基础材料。Ibrahim A等人[34]采用冷喷涂技术制备了Cu-W 复合涂层,有效发挥了Cu 基体与W 的协同强化作用,并且未明显降低Cu 基体的导电性。周香林等人[35]以铜包钨粉为喂料,采用冷喷涂技术制备W-Cu 涂层,并测试其组织及性能,结果发现,涂层组织致密,无氧化物存在,相关指标基本满足国家标准对电接触W-Cu 材料的要求。

图4 铝合金表面冷喷涂铜涂层

3.5 表面修复

机械零部件在工作时,其表面可能发生腐蚀划伤磨损等缺陷而导致尺寸超差[36-37],导致服役寿命降低。冷喷涂修复零部件具有明显优势:首先构件不需要预热,并且在修复过程中受热影响小;其次修复速度快,效率高;最后涂层与基体的结合强度高,并且具有良好的冲击韧性。目前,冷喷涂作为一种修复手段正在航空航天汽车制造等领域得到深入研究与应用[38]。

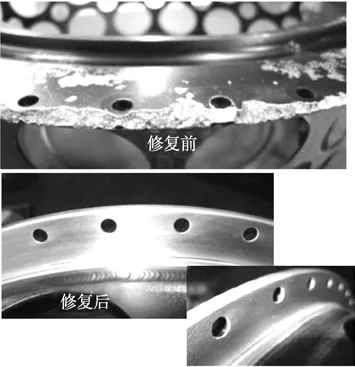

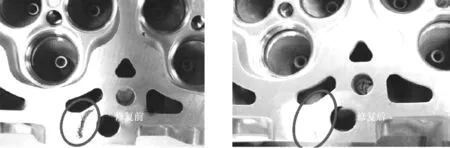

美国军用技术研究实验室在21 世纪初将冷喷涂技术用于修复直升机铝合金桅杆支座,结果发现,冷喷涂Al 后,未降低基体材料的抗拉强度疲劳强度等性能,并且修复后的基材具有优异的耐蚀性能[39-40]。CenterLine 公司采用冷喷涂技术修复先进飞行器动力系统内的铝镁合金部件(见图5 和图6),得到客户认可。北京航空材料研究院与俄罗斯科学院合作,引进先进冷喷涂设备,并开展大量基础研究,目前可采用冷喷涂Al 修复深度大于3 mm 的缺陷。

图5 冷喷涂修复镁合金构件

图6 冷喷涂修复铝合金构件

3.6 增材制造

冷喷涂技术沉积效率高,工作温度低,涂层受压应力作用,可用于制备大厚度涂层。在此基础上,20世纪末国外有研究者尝试采用冷喷涂来制造金属构件,并发现在制备Ti 合金构件方面具有巨大潜力[41]。目前,随着冷喷涂技术的进一步发展,越来越多的研究开始关注冷喷涂的再制造功能,冷喷涂正在由一种表面喷涂技术演变为一种新兴的增材制造技术。

Jahedi等人[42]采用冷喷涂技术制备Ti 合金构件,并与其他几种制备工艺进行对比,结果发现,冷喷涂制备Ti 合金构件效率高氧含量低力学性能优异,可用于Ti 合金的近净成形。Pattison等人[43]采用冷喷涂技术制备出多种金属零部件。图7 为冷喷涂制备的Ti-6Al-4V 合金件,送粉速率为5 kg/h,可在短时间内实现成形[44]。图8 为CenterLine 公司采用冷喷涂技术制备的Al-Al2O3零件,其厚度高达18 mm,涂层具备优良的机加工性能。

图7 冷喷涂Ti 合金件

图8 冷喷涂Al-Al2O3 零件

4 结语

冷喷涂作为一项全新的表面技术工艺,具有传统热喷涂技术不可替代的优势,拥有极大的潜在应用价值。我国冷喷涂技术起步较晚,相关技术主要依赖于进口,目前只有少量涂层制品在航空航天武器装备等军工领域获得初步应用。发展冷喷涂技术符合我国先进技术的发展需求,有助于提高制造业的综合水平。对此,未来的先进冷喷涂技术还需从以下几方面努力:加强冷喷涂基础理论研究,特别是颗粒沉积机理拉瓦尔喷枪加速机理等;加强高压冷喷涂设备的设计与开发,打破国外先进技术的垄断;积极推广先进冷喷涂技术,扩大该技术在更多领域的应用。