2A12 铝合金在EXCO 溶液中腐蚀损伤形貌演化分析

李智,吕胜利,刘转娥,马君峰

(1. 陕西国防工业职业技术学院 机械工程学院,西安 710300;2. 西北工业大学 无人机特种

技术重点实验室,西安 710065;3. 航空工业第一飞机设计研究院,西安 710089;

4. 中国飞机强度研究所,西安 710065)

2A12 铝合金是一种高强度硬铝,具有质量轻力学性能好的优点,在飞机等航空装备中得到大量应用。大气环境中含有多种腐蚀性物质,会造成铝合金材料的腐蚀损伤,成为飞机零件失效的重要原因之一。材料的腐蚀行为受多种因素影响,从而呈现出不同的腐蚀类型和损伤特征[1-2]。文献[3-9]表明,零件的表面粗糙度是影响材料腐蚀行为的重要因素之一。在飞机各个零件的加工过程中,采用了多种不同的冷热加工工艺,如金属切削压力成形焊接等,不同的加工方法使零件表面具有不同的粗糙度。为研究2A12 铝合金在环境中的腐蚀损伤演化规律,明确零件表面粗糙度对材料腐蚀损伤特征的影响,开展实验室内2A12 铝合金在EXCO 腐蚀溶液中的加速腐蚀实验[10]。该研究对于明确2A12 铝合金的腐蚀损伤机理具有重要意义,并为合理确定飞机2A12 铝合金零件加工的表面质量指标提供了理论依据。

1 试验

1.1 方法

腐蚀的发生发展是一个较为缓慢的过程。在铝合金材料的实际服役环境中,常见的腐蚀类型为点蚀和剥落腐蚀,而剥落腐蚀在发生的初期阶段也表现为点蚀的形态。为便于研究,在实验室内开展常温下2A12 铝合金材料的加速腐蚀实验。EXCO(exfoliation corrosion)溶液是强酸性的腐蚀介质,表观pH 值为0.4。文献[11]指出,EXCO 溶液浸泡可以再现外场出现的腐蚀损伤,是一种合理有效的加速腐蚀试验方法。针对LYl2CZ 矩形平板试件EXCO 溶液加速腐蚀和青岛团岛大气暴露试验,采用统计分析的方法得出对应50%置信水平的加速腐蚀因子为2.60 a/d,即实验室加速腐蚀l d 相当于外场暴露2.60 a。因此,依据ASTM(G34-01)标准配制EXCO 溶液作为实验腐蚀介质,其成分见表1。腐蚀溶液体积与试验样品腐蚀区域面积之比为30 mL/cm2。

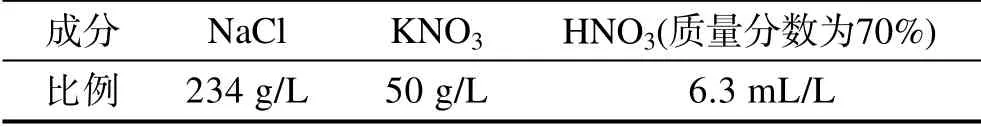

表1 EXCO 溶液的成分及比例

采用线切割工艺,制得2A12-T4 铝合金板矩形试验件。为便于观察样品腐蚀形貌随腐蚀时间的演化过程及表面粗糙度值对腐蚀损伤的影响,利用3D 扫描成像技术对实验样品表面进行扫描,取得待腐蚀区域表面微观几何特征数据,实现表面粗糙度值的数字化定量表征。采用正交实验方案,以腐蚀时间表面粗糙度值为控制变量进行分组实验。将准备好的样品待腐蚀区域浸没于EXCO 溶液中。腐蚀时间分别控制为246 h,相当于在实际环境中服役80160240 d。达到规定的腐蚀时间后,取出样品,观察腐蚀区域的宏微观形貌,分析 2A12 铝合金材料在EXCO 溶液中的腐蚀损伤演化规律。观察不同表面粗糙度样品腐蚀后形貌的差异,比较分析表面粗糙度对样品腐蚀行为的影响。腐蚀坑的深度可用来反映材料的腐蚀损伤程度。采用激光位移传感测量技术测量样品表面蚀坑深度数据,作为损伤程度的表征值,以实现粗糙度值对样品腐蚀损伤程度影响的定量研究。

1.2 样品

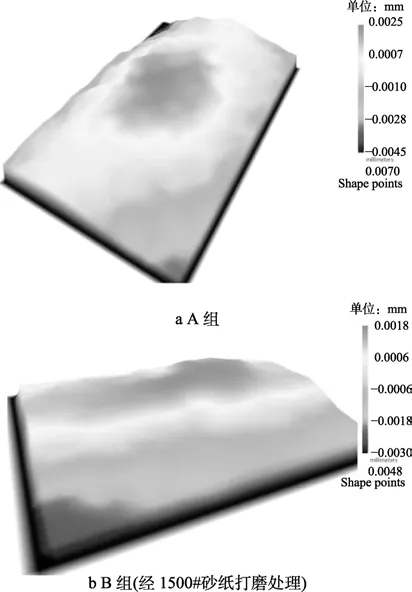

选择厚度为3 mm 的2A12-T4 轧制铝合金板为实验材料,其化学成分见表2。采用线切割工艺加工矩形实验样品,设计尺寸为20 mm×100 mm,边缘打磨光滑。样品前端部15 mm 为腐蚀区域,如图1 所示。用机械抛光的方法去除表面包覆层。将试验件分为AB 两组,并对将要腐蚀的区域进行不同的表面处理:A 组用500#水砂纸打磨,B 组用500#800#1200#1500#水砂纸逐级打磨。使用Coherix ShaPix 3D 高精度光学平面测量仪对打磨后试验件扫描成像,取得待腐蚀区域的微观几何特征数据,如图2 所示。该数据可表征两组试验件不同的表面粗糙度。扫描结果显示,AB 两组试验件的表面微观不平峰谷值最大差值分别为7.04.8 μm。

图1 试验样品

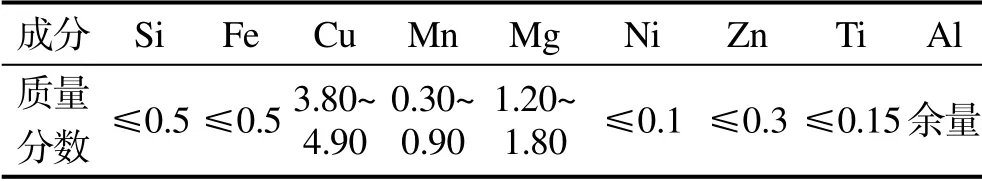

表2 2A12 铝合金材料的化学成分 %

图2 试验件腐蚀前表面微观几何特征

1.3 试验步骤

使用LHS-100CL 恒温箱控制腐蚀试验环境温度为 25 ℃。使用石蜡涂覆加工打磨好的样品非腐蚀区。将AB 组试验样品端部腐蚀区域分别浸泡于装有90 mL 腐蚀溶液的玻璃容器内。控制腐蚀时间长度分别为246 h,以取得不同表面粗糙度及腐蚀时间下的腐蚀样本。达到规定腐蚀时间后,取出试样,用Union DZ 3 连续变焦视频显微镜对腐蚀区域形貌腐蚀产物进行观察。利用超声振动清洗去除腐蚀产物并用冷风吹干,然后用 Hp Scanjet-8200 扫描仪对腐蚀区域扫描,取得宏观腐蚀形貌,再对去除腐蚀产物后的样品表面进行显微观察。然后用 KEJING SCH-Ⅰ测厚仪配合 Keyence LK-G30 激光位移传感器对样品表面蚀坑深度进行测量,取得蚀坑深度分布数据。

2 结果与讨论

2.1 宏观腐蚀形貌演化分析

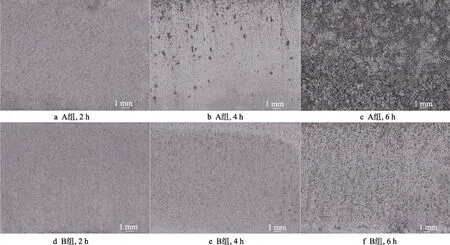

AB 两组试验件在25 ℃的恒温环境中,经过时长分别为246 h 腐蚀后的表面宏观形貌如图3 所示。对于A 组样品,当腐蚀时间达到2 h(如图3a所示),样品表面腐蚀区域出现较多点蚀坑,蚀坑尺寸较小,在整个腐蚀区域呈大致均匀分布;当腐蚀时间达到4 h(如图3b 所示),部分蚀坑变大,颜色变黑,表明蚀坑深度增加;当腐蚀时间达到6 h(如图3c 所示),蚀坑已扩展且相互连接成片,腐蚀区域呈大面积均匀腐蚀状态,腐蚀程度严重。对于B 组样品,当腐蚀时间达到2 h(如图3d 所示),样品表面仅有极少的腐蚀活性点;当腐蚀时间达到4 h(如图3e 所示),可见微小蚀坑的分布密度变大,但腐蚀程度较轻,近似于A 组样品2 h 的腐蚀程度;当腐蚀时间达到6 h,腐蚀有了进一步发展,蚀坑分布密度进一步增加,但蚀坑尺寸扩展程度有限,说明样品腐蚀损伤较小。

2.2 微观腐蚀形貌演化分析

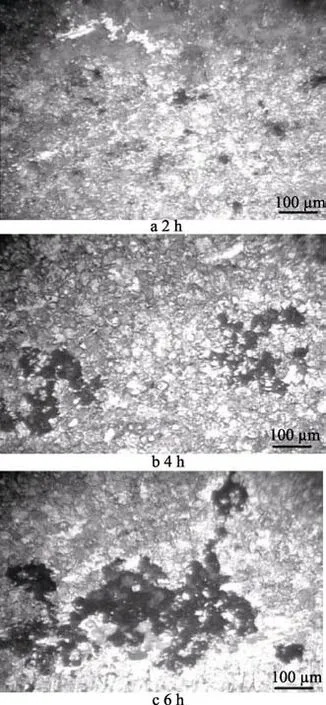

通过Union DZ 3 视频显微镜观察样品表面微观腐蚀形貌。以A 组试验件不同时长下腐蚀形貌的对比来说明样品腐蚀形貌随时间演化的过程。图 4a—c分别为A 组样品腐蚀246 h 后的腐蚀形貌。可以看出,在腐蚀2 h 后,样品表面已经出现较多独立分布的腐蚀坑,开口尺寸大约为10~20 μm,形状大致近似圆形;当腐蚀时间增加到4 h,腐蚀程度明显加剧,样品表面出现分布密集的腐蚀坑,蚀坑开口尺寸大约为30~50 μm,且相邻蚀坑逐渐出现连结,蚀坑颜色变得更黑,显示蚀坑深度变大;当腐蚀达到6 h,相互连接的蚀坑融合为一体,造成样品表面更大的腐蚀损伤。

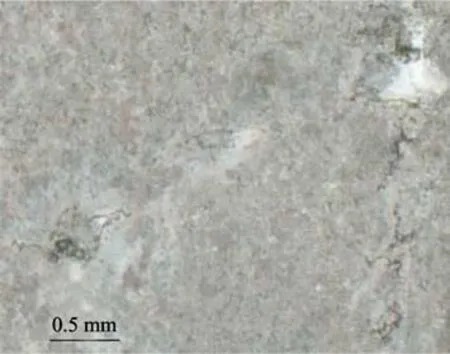

B 组样品腐蚀形貌的结果显示,有着与A 组相同的形貌演化过程,但腐蚀程度较轻。B 组样品腐蚀6 h 后的表面形貌如图5 所示,可见样品表面出现若干大小不一形态各异的点蚀坑,但较多蚀坑的开口形状近似于圆形或不规则形状,单个点蚀坑开口尺寸范围在20~80 μm 之间,少部分蚀坑在扩展过程中相互连接,造成较大面积的腐蚀损伤。蚀坑边缘有堆积的白色腐蚀产物,表现出晶间腐蚀的特征。

图3 样品宏观腐蚀形貌

图4 腐蚀形貌随时间的演化

2.3 腐蚀损伤分析

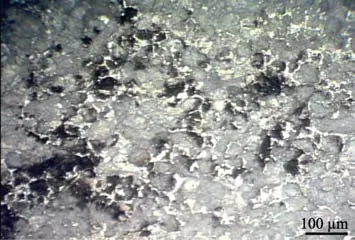

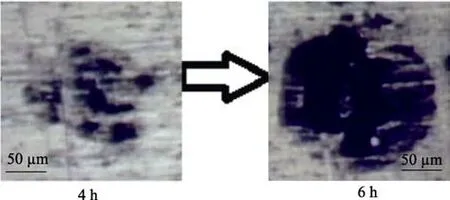

样品在去除腐蚀产物后,能够更加清晰地呈现出材料腐蚀损伤的状况。随着时间的延长,数个较小的腐蚀坑扩展并连接成圆形较大蚀坑的过程如图6 所示。当腐蚀进行到4 h,在图6 所示区域,材料的表面已出现约10 个点蚀坑,蚀坑开口尺寸在20~50 μm之间;当腐蚀时间达到6 h,这些蚀坑已融合在一起,形成一个圆形的较大蚀坑,蚀坑开口尺寸约200 μm。多个较大蚀坑进一步连接成片,从而使腐蚀形貌演化为全面均匀腐蚀的过程如图7 所示。

图5 2A12 铝合金样品在EXCO 溶液中微观腐蚀形貌

图6 较大点蚀坑的形成过程

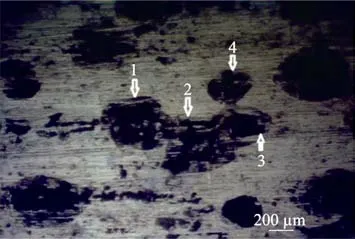

由图7 可见,随着时间的延长,1234 四个蚀坑不断扩展,进而连接成片。值得指出,并没有证据表明蚀坑是“有意”相互靠近连接,而是各自独立发展,由于尺寸扩大而导致勾连成片。图8 显示,蚀坑不仅向四周扩展,还沿深度方向发展,且程度不均,这将对材料性能造成更加严重的损伤。蚀坑中颜色的差异表明在深度方向上的差异,颜色较深的区域显然具有更大的蚀坑深度尺寸。

图7 独立点蚀坑发展连接成片

图8 点蚀坑向深度方向发展

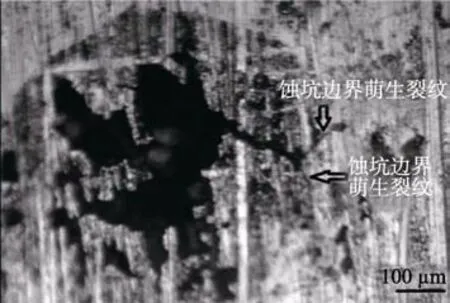

由图9 可见,蚀坑边缘萌生微小裂纹。其原因在于腐蚀对材料表面的破坏使得浅表层材料失去了原有的平衡分布状态,形成了内应力,而蚀坑边界的不规则性易造成严重的应力集中,从而促进了微小裂纹的萌生。随着腐蚀时间的延长,微裂纹扩展,有成为宏观可见较大裂纹的可能性,如图10 所示。

图9 蚀坑不规则边界处萌生裂纹

2.4 表面粗糙度对腐蚀损伤的影响分析

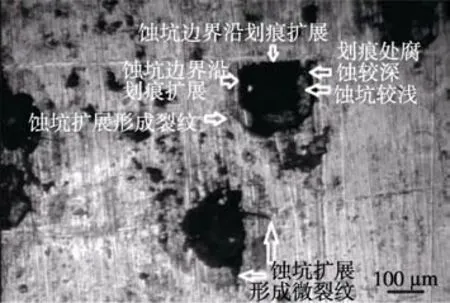

图11 显示,样品表面粗糙度在蚀坑的发展过程中具有很大的影响。箭头所指位置显示,蚀坑的边界沿着表面较深的打磨纹理发展。这说明表面粗糙度对样品的腐蚀行为产生了重要影响,在一些情况下决定了蚀坑扩展的方式。打磨形成的纹理,可被看作是样品表面因加工而留下的“划痕”。沿着样品表面纹理发展的同时,腐蚀将向深度发展,可能在样品表面形成裂纹,给材料造成严重损伤。

图10 微裂纹扩展为宏观可见裂纹

图11 表面划痕对蚀坑扩展的影响

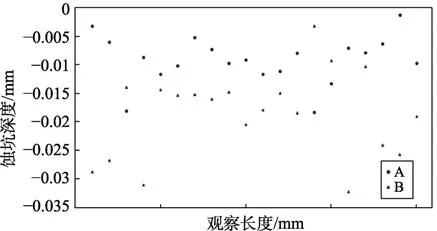

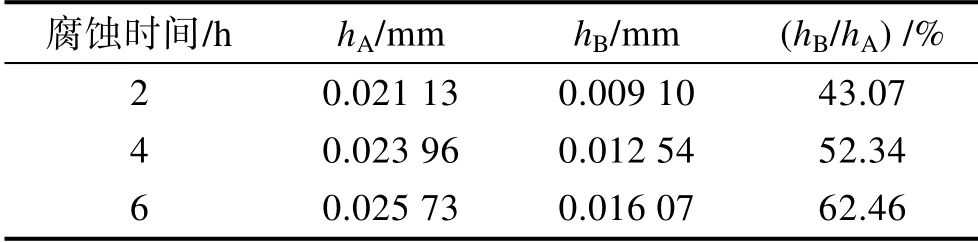

蚀坑深度尺寸能够更好地表征材料因腐蚀而受到的损伤,因此通过对AB 两组具有不同表面粗糙度样品在腐蚀后的蚀坑深度数据来比较分析粗糙度对材料腐蚀损伤的影响。腐蚀时间为2 h 时,两组样品蚀坑深度的分布如图12 所示。依据蚀坑分布深度,可见B 组腐蚀损伤程度小于A 组。两组样品蚀坑平均深度的对比见表3,由表3 可知,当腐蚀时间分别为246 h 时,B 组的蚀坑深度都远小于A 组。当腐蚀时间为2 h,B 组的蚀坑深度仅为A 组的43.07%,随着时间的延长,差距缩小;当腐蚀时间达到6 h,B组的蚀坑深度为A 组的62.46%。原因在于随着腐蚀程度的加大,材料逐渐失去其原有表面微观几何特征,粗糙度对材料腐蚀行为的影响降低。另外,对比蚀坑深度与蚀坑开口尺寸可以看出,开口尺寸远大于坑深,说明腐蚀沿材料表面发展得更快,而沿深度方向的发展较慢。可以推断,若腐蚀时间继续延长,点蚀将继续在材料表面扩展融合,发展为全面腐蚀,同时也不能排除发生蚀坑沿深度方向发展,造成穿孔的可能性。

图12 两组样品蚀坑深度分布对比(t=2 h)

表3 不同表s 面质量及腐蚀时长的样品平均腐蚀深度

3 结论

1)常温下,当腐蚀时间不超过6 h(当量腐蚀时间240 d),2A12 铝合金在EXCO 溶液中的腐蚀类型为点蚀。样品表面首先出现微小的腐蚀活性点,这些活性点逐渐发展成为小的点蚀坑。随时间的推移,蚀坑边界融合成片,形成较大状腐蚀损伤。由于蚀坑在材料表面扩展的速度高于坑深方向,随着腐蚀时间的延长,腐蚀类型有转变为全面腐蚀的趋势。

2)样品腐蚀程度随时间延长而加剧,但与表面微观几何不平度值为7 μm 的样品相比,4.8 μm 样品的腐蚀发展程度较轻。说明在EXCO 溶液中,表面粗糙度对2A12 铝合金样品的腐蚀具有重要的影响。表面粗糙度通过改变腐蚀发展方向的方式来影响样品的腐蚀行为。点蚀坑向四周的扩展会受到材料表面较深纹理的制约,并沿着纹理的方向发展,存在着演化为微裂纹的可能性。随着腐蚀时间的延长,材料逐渐失去其原有表面微观几何特征,表面粗糙度对腐蚀行为的影响下降。

3)点蚀沿各个方向的不均衡发展形成了不规则的蚀坑边界,而不规则的蚀s 坑边界易造成严重应力集中,诱发微裂纹的萌生。

4)提高零件表面加工质量,降低粗糙度值,可以有效降低2A12 铝合金材料在EXCO 溶液中的腐蚀损伤。