汽车铰链侧门开关门力感知质量设计研究

朱建华,刘晶,蒙永种

(上汽通用五菱汽车股份有限公司,广西柳州 545000)

0 引言

随着社会经济的发展、人民生活水平的提高,消费者对汽车的要求越来越高;同时,由于国内主机厂数量众多,市场渐趋于饱和,汽车市场的竞争越来越激烈。所以,各主机厂越来越重视提高汽车产品的质量和性能,进而提高汽车产品的竞争力。感知质量是汽车质量和性能的重要方面,现阶段被越来越多的主机厂重视。而铰链侧门作为汽车上经常被顾客使用的重要的运动部件,其感知质量的好坏,很容易被顾客感受到,从而影响顾客对汽车品牌的印象。开关门力的感知质量是铰链侧门感知质量的关键部分,目前国产车的开关门力感知质量普遍较差,主要表现在开启瞬间力大、挡位不清晰不顺滑、挡位力不舒适、开关过程卡滞、关门速度大、车门难关等,无论从单一门的感知质量,还是整车四门感知质量一致性,都与国外大品牌车有较大差距,既缺乏评价标准,也缺乏设计方法。

通过对多个车型开关门力感知质量差问题的分析,本文作者定义了开关门力感知质量的研究范围,开展了顾客感知质量调研,进行了影响因素分析,制定了开关门力感知质量的设计标准,提供了具体设计方案的建议等,为铰链侧门开关门力感知质量的设计提供了参考。

1 开关门力感知质量的研究范围

文中所述的铰链侧门开关门力感知质量,是指顾客从拉动外开把手、侧门被完全解锁后开始、到将侧门打开到最大、再将侧门完全关闭的整个过程中力的感知质量,但不包括锁系统的感知质量,如外开把手抓握感知质量、外开把手解锁力感知质量等,也不包括声品质感知质量,如关门声品质感知质量、锁系统声品质感知质量等。

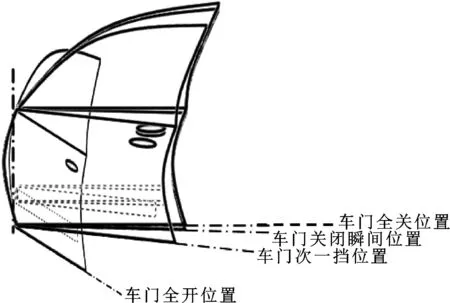

为准确把握顾客的感知质量要求,便于将顾客感知质量转化为工程语言进行分析,本文作者将顾客开关门过程中,侧门处于整车状态下的位置重新定义,如图1所示。

图1 车门开启位置示意

(1)车门全关位置,是指车门被完全关闭、门锁处于二级时的位置。

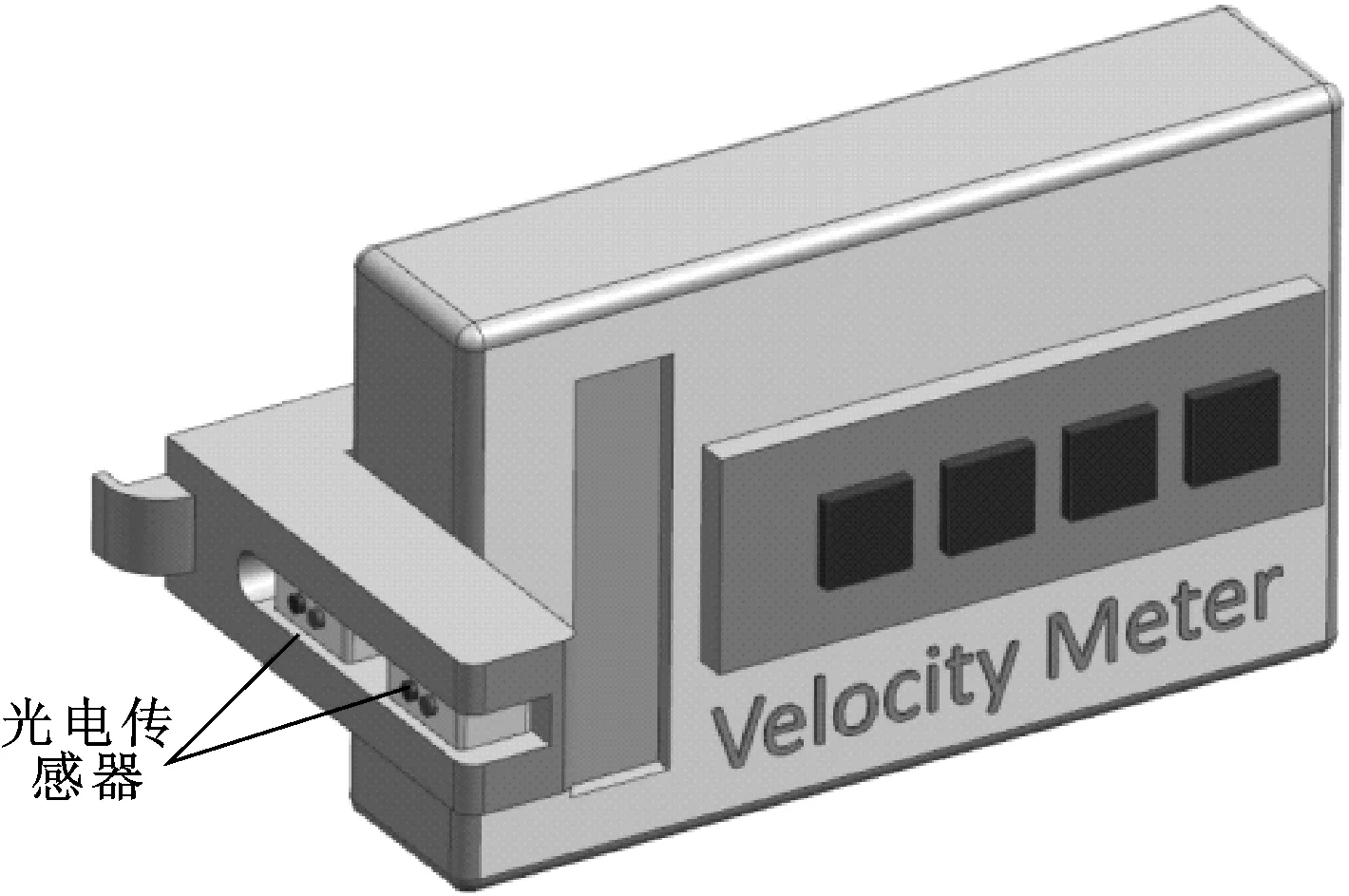

(2)车门关闭瞬间位置,是指靠近锁扣处,车门外板最外边缘开启55 mm的位置,如图2所示,此位置的定义与关门速度测量仪结构有关(图3所示为关门速度测量仪示意图),目的是与质量部的评价标准统一,此时车门开启角度约2.7°。

图2 关门速度测量方法示意

图3 关门速度测量仪

(3)车门次一挡位置,是指车门开启到达一挡位置之前,车门限位器滑块处于拉杆的坡峰位置,从限位器力矩曲线图上看,此时力矩接近0,如图4所示,此时车门开启角度约18°。

图4 限位器次一挡位置示意

(4)车门全开位置,是指车门开启到最大角度的位置,此时限位器处于最大挡限位位置。

根据上文车门位置定义,同时结合顾客反馈的开关门力感知质量问题,将研究分成三部分:从车门全关位置,打开到车门全开位置,再关闭到车门次一挡位置,作为挡位力感知质量研究范围;从车门次一挡位置关闭到车门全关位置,作为关闭力感知质量研究范围;从车门关闭瞬间位置关闭到车门全关位置,作为关门速度感知质量研究范围。挡位力感知质量用于描述外开把手处的力的感知质量,包括挡位是否清晰、是否顺滑、是否卡滞、力值是否合适等,主机厂有用过挡位的力来描述的,也有用外开把手处力曲线来描述的。前者指标简单,不能完全描述这个过程的感知质量,本文作者采用后者。关闭力感知质量用于描述车门在即将关闭时,是否好关闭的感知质量,本文作者采用顾客施加的能量来描述。关门速度感知质量用关门速度来描述,但它并不直接描述顾客的感知质量,主要代表了侧门系统在关门瞬间的耗能,但由于关门速度测量方便,所以质量部将此作为日常质量监控的指标,甚至有主机厂将它写入整车技术参数,所以本文作者保留了这个参数。

2 开关门力感知质量的设计方法和设计标准

2.1 顾客感知质量调研

顾客的主观感受是开关门力感知质量研究的最根本目的和最高评价指标,所以直面顾客的感知质量调研就非常有必要[1]。顾客感知质量调研是一个复杂的系统工程,考虑到现实可行性,本文作者制订了一种简化的顾客感知质量调研:

(1)调研对象的选择。从身边的同事中挑选,至少应该考虑到男女性别差异、身高体重差异、年龄差异等。

(2)调研车型的选择。从市场上主流且公认质量好的车型中挑选,至少应该考虑到车型类型差异、车型定位差异等。

(3)调研过程的制订。为提高调研数据的准确性,需要做多轮调研并做复现性分析,并对顾客进行简单培训,使他们对开关门感知质量有基本认识。

根据上文的原则,编制《开关门感知质量调研表》,包知顾客基本信息、总分值、提示性选项和主观感受描述等。通过顾客感知质量调研,按车型的类型、目标顾客群划分,将顾客评分和满意度较高的车型作为目标车型,再测量这些车型的外开把手处力曲线、关门速度,可将两者作为开关门感知质量设计的目标值(设计时,具体车型可做微调)。

图5为某目标车型的外开把手处力曲线(3个挡位)。

图5 某目标车型的外开把手处力曲线

对这些目标车型进行对比分析,结合实际造车经验,得出如下设计标准:

开门过程:

(1)开启3°以内,外开把手处力值不大于20 N;

(2)外开把手处,一挡过挡力为(38±5) N、二挡过挡力为(40±5) N、三挡过挡力为(40±5) N;

(3)过挡能量(从限位器滑块开始进入限位器拉杆的坡谷开始,到滑块刚到达坡峰结束,人手在外开把手处施的能量)不大于1.5 J。

关门过程:

(1)外开把手处,一挡过挡力为(40±5) N、二挡过挡力为(40±5) N、三挡过挡力为(38±5) N;

(2)过挡能量不大于1.0 J。

2.2 影响因素分析及设计标准

挡位力感知质量影响因素包括限位器力矩曲线、由侧门铰链倾角引起的重力矩曲线,此二者的叠加,等于外开把手处的力矩曲线。所以,通过顾客调研或对标,获得想要的外开把手处的力矩曲线,侧门结构数模出来后,获得重力矩曲线,最后可求得限位器力矩曲线。

限位器力矩曲线可通过设计拉杆形状来获得,且与限位器的形式有关(弹簧形式、滑块与拉杆配合形式、滑块和拉杆的材料)。重力矩曲线与铰链内倾角α、铰链后倾角β、车门质心旋转半径R、车门质心初始特性角δ、质量m有关。

如图6所示,重力矩Tr的计算方法如下:

Tr(θ)=sin(θ+δ)×R×sin[arccos(cosα×cosβ)]×m×g

其中:θ为车门开启角度。

图6 重力矩计算方法参考

对挡位力感知质量而言,车门的设计(铰链倾角等)无需作特殊要求。

图7为某车型的重力矩Tr曲线,其中α=3°,β=0,δ=97.13°,R=487.26 mm,m=34.75 kg。

通过图5所示的外开把手处力矩曲线和图7所示的重力矩曲线,求得某车型的限位器力矩Tc曲线,如图8所示。

限位器的设计,一般要求如下:

(1)各挡过挡力与重力矩叠加后,应符合外开把手处的过挡力要求;

(2)车门次一挡位置储能不小于1.5 J;

(3)滑块和拉杆包塑应具有自润滑性;

(4)优先考虑金属弹簧,其次考虑橡胶弹簧;

(5)优先考虑塑料球头滑块,其次考虑塑料线性滑块和金属球头滑块。

图7 某车型重力矩曲线

图8 某车型限位器力矩曲线

综上,外开把手处力操作力F的计算公式如下:

F=[Tr(θ)+Tc(θ)]/L

其中:L为铰链轴线到外开把手施力点的距离。

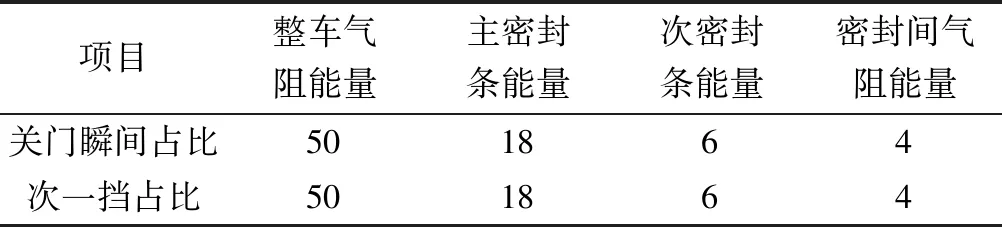

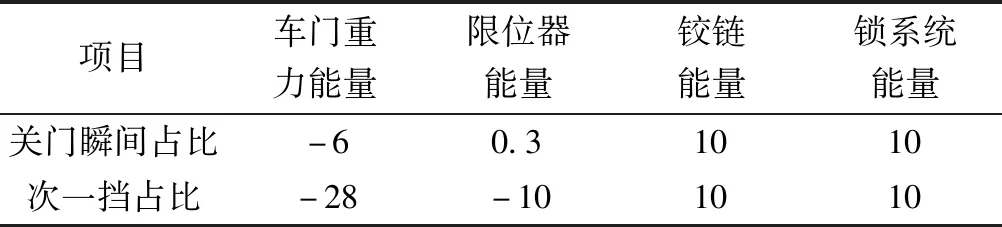

关门力和关门速度感知质量的影响因素包括整车气阻能量Eab、主密封条能量Ep、次密封条能量Es、密封间气阻能量Esa、车门重力能量Er、限位器能量Ec、铰链能量Eh、锁系统能量Ela(数值为正代表耗能,数据为负代表助能)。各部分能量占比如表1、表2所示。

表1 各部分能量占比(一) %

表2 各部分能量占比(二) %

通过表1—表2可知:在关门瞬间,整车气阻和主密封条能量占比很高,是主要影响因素,同时,系统的助能很少,所以它基本代表了侧门系统的耗能,所以测量关门速度,可反映侧门系统的耗能值,同时,增加车门重力储能和限位器储能,对降低关门速度意义不大;在次一挡位置时,车门重力和限位器的助能占比较多,所以可以通过增加车门重力储能和限位器储能,来降低顾客的关门施加能量。

在前期设计时,可通过计算各部分的能量值[2-3],来计算顾客施加能量值和关门速度,计算公式如下:

Ek=Eab+Ep+Es+Esa+Er+Ec+Eh+Ela

其中:Ek为顾客关门时的施加能量;Er、Ec、Eh为关门次一挡位置的能量值。

Et=Eab+Ep+Es+Esa+Er+Ec+Eh+Ela

其中:Et为总能量值;Er、Ec、Eh为关门瞬间位置的能量值;v为关门速度;J为车门总成的转动惯量;L为关门速度测量点到铰链的距离。

结合顾客感知质量调研的结果和以往车型开发经验:

(1)当Ek≤1 J时,顾客非常满意;当1 J (2)当Et≤3 J时,系统耗能状态好;当3 J (3)当v≤0.9 m/s时,顾客满意;当0.9 m/s 关门能量的影响因素[4-5]详细分析和一般设计标准如下: (1)整车气阻能量的影响因素包括:整车气体泄漏量、车门迎风面积、整车容积和关门速度;其中车门迎风面积和整车容积难以改变,一般由造型决定;关门速度越大,整车气阻耗能越大,它们相互影响。整车气体泄漏量包括可控泄漏量和不可控泄漏量,其中不可控泄漏量由白车身的制造精度决定,可控泄漏量由设计决定,通过改变泄压阀的泄漏面积实现。为保证整车气阻能量在一个合理范围,一般要求整车气体泄漏量不小于7.079 2 m3/min(此值可作为质量的日常监控项),此时,泄压阀的泄漏面积一般不小于2 300 mm2。 (2)密封胶条能量的影响因素包括:压缩负荷CLD、压缩量、长度、漏气孔分布和压缩空间。CLD的一般要求为H0:2.0~4.0 N/100 mm,可通过调整胶条的材料、壁厚和减力槽而改变。压缩量一般要求:门侧胶条5.0~6.0 mm,车身侧胶条1.5~3.0 mm。漏气孔一般要求(φ3.0±0.5) mm、间距100 mm均布。压缩空间需要进行CAE分析,保证整个胶条变形过程具有足够的空间。 (3)车门重力能量的影响因素包括:门总质量、质心抬升量和质心半径。其中门总质量和质心半径难以改变;质心抬升量由铰链倾角决定,一般设计要求铰链内倾角0~3.0°、铰链后倾角为±3.0°。 (4)限位器能量主要由限位器的拉杆形状决定,一般金属弹簧限位器次一挡储能可达1.8 J,橡胶弹簧限位器次一挡储能几乎为0,设计时可根据需要选型。 (5)铰链能量由铰链的转动扭矩决定,一般设计要求转动扭矩0.5~1.0 N·m。 (6)门锁的能量由入锁力决定,一般设计要求一级入锁力小于25 N、二级入锁力小于65 N。 以图5所示外开把手处力矩曲线为目标,以图8求得的限位器力矩曲线输出给供应商设计,以表2所述标准设计相关结构。 在项目造车阶段: (1)严格监控白车身制造精度(特别是内间隙)、密封胶条截面尺寸和CLD、整车空气泄漏量。 (2)在整车状态比较稳定时,测量5台车的外开把手处的力曲线,并与目标曲线对比,计算差值,最后以计算的差值为基准,调整限位器力矩曲线,一般需要调整1~2轮。 量产后的测量结果: (1)测量5台车的四门外开把手处力曲线,与目标曲线相比,精度可达到±5 N。 (2)测量和计算关门能量,得到在车门次一挡位置,顾客关门施加的平均能量为0.57 J。 (3)测量10台车的四门关门速度,平均速度为:左前门0.71 m/s、右前门0.79 m/s、左后门0.85 m/s、右后门0.89 m/s。 (1)通过顾客感知质量调研、参考车相关数据测量,结合以往车型开发的设计经验和相关文献资料,提出了一种开关门力感知质量的设计方法,包括具体的设计参数和标准。 (2)目前关门能量的计算精度不高,特别是整车气阻的能量,导致顾客次一挡关门能量计算和关门速度预测精度差,是未来需要改进的地方。 (3)对于外开把手处力曲线,应根据不同车型、不同顾客群制定不同的标准,并建立数据库。3 实施及验证

4 总结