关于车轮径向跳动超差原因的探讨及缓解措施

徐文彬

摘要:通过跟踪并分析1号线增购车车轮抖动现象,查找故障原因,并通过测试探讨1号线增购车车轮多边形产生的原因,探讨“两刀镟”和施加紧制实验缓解径向跳动趋势。

关键词:抖动;径向跳动;多边形;车轮硬度;两刀镟;紧制实验

1 概述

2016年苏州1号线增购车辆在运行3万至6万公里时在正线运营、试车线调试时相继出现抖动、车下异响、噪音增大等现象。通过异常情况分析和跟踪,确定问题集中在车下转向架上,与1号线主线车进行对比,排除了牵引传动装置和轴箱轴承异常的情况,问题源锁定为车辆轮对异常磨耗。车辆中心将车辆调到不落轮镟床后测量轮径数据,发现多列车的多个车轮存在径向跳动超差的现象,其中0126车 7个车轮径向跳动大于0.5mm,超差严重。

车轮多边形是指轨道车辆的车轮在运用一段时间后会因滚动接触、牵引、制动和车辆振动等多种原因的影响而产生磨耗,并不再保持理想形状,形成一种多边形的现象。多边形是车轮型面变化的一种常见现象,早在20世纪80年代荷兰铁路就出现了多边形现象,类似的现象在德国和法国也曾出现过,除了传统铁道车辆、车轮多边形现象同样也出现在地铁车辆上。本文对车轮径向跳动超差的原因进行探讨,并通过 “两刀镟”和施加紧制实验缓解径向跳动趋势。

2 原因分析

跳动量是从几何形状上控制车轮质量,分为径向跳动和侧向跳动二种情形,其中径向跳动影响最大,直接涉及车辆的舒适性,因此径向跳动是车轮检修的一个重要项点。当车轮径向跳动超过标准值时,将影响车轮的正常运行,产生抖动现象,进而反映为列车运行的舒适度上。通过对1号线增购车车轮踏面进行检查,发现增购车踏面存在多边形现象,为导致径向跳动的直接原因。

一般来说,正常情况下车轮轻微多边形化或均匀磨耗不会对车辆的性能产生显著影响,只有当车轮的外形因多边形化严重、轮缘磨耗超限或踏面磨耗超限时,才需要重新进行车轮镟修。引起车轮多边形化的原因是多方面的,线路条件、运行工况、车辆状态等都是重要因素。车轮多边形化所产生的噪声及振动不仅影响乘客的舒适度,同时还会使轮轨垂向接触力增大,导致轨道、车辆组成部件如轮对轴承、轨枕及钢轨产生疲劳进而缩短使用寿命。1号线主线车与增购车运行条件一致,转向架结构未发生变化,可排除线路、转向架结构因素,問题锁定在增购车车轮上,遂对增购车车轮生产工艺、质量、技术标准等进行调查,调查结果如下:

(一)车轮检查

1号线增购车前10列车和架修周转件转向架1列车,共11列车轮对来源于马鞍山车轮公司的4批次产品,其中出现异常磨耗车辆的7列车中的车轮来源于马鞍山车轮公司的2批次炉号热处理的产品01880和02745,其中01880号炉的产品装车异常情况达23.9%,02745炉号的产品装车异常情况达29.9%,其余炉号产品未出现异常磨耗,怀疑为批次问题。

对主线车、增购车车轮的钢坯采购、热处理、机加工等关键工序的过程和设备能力进行了调查,并对踏面进行取样分析,未发现明显区分,可排除车轮质量问题。

(二)车轮硬度

1号线主线车和增购车车轮硬度统计情况如下:

通过以上对比可看出,1号线主线车与增购车车轮硬度均在规定范围260-320HR内,但增购车车轮硬度较主线车略高,在中上水平。

3 测试跟踪

1号线增购车径向跳动现象频发,其中0126车现象严重,为减缓苏州1号线增购车辆径向跳动超差情况, 特选取0126车、0129车、0135车分别进行“两刀镟”、施加紧制实验、正常镟修三种测试,跟踪后期车轮运用情况,对车轮径向跳动情况进行对比分析。(一) “两刀镟”测试

“两刀镟”是指在车轮正常镟修完成再进行0.3mm的镟修,以减小车轮多边形幅值。

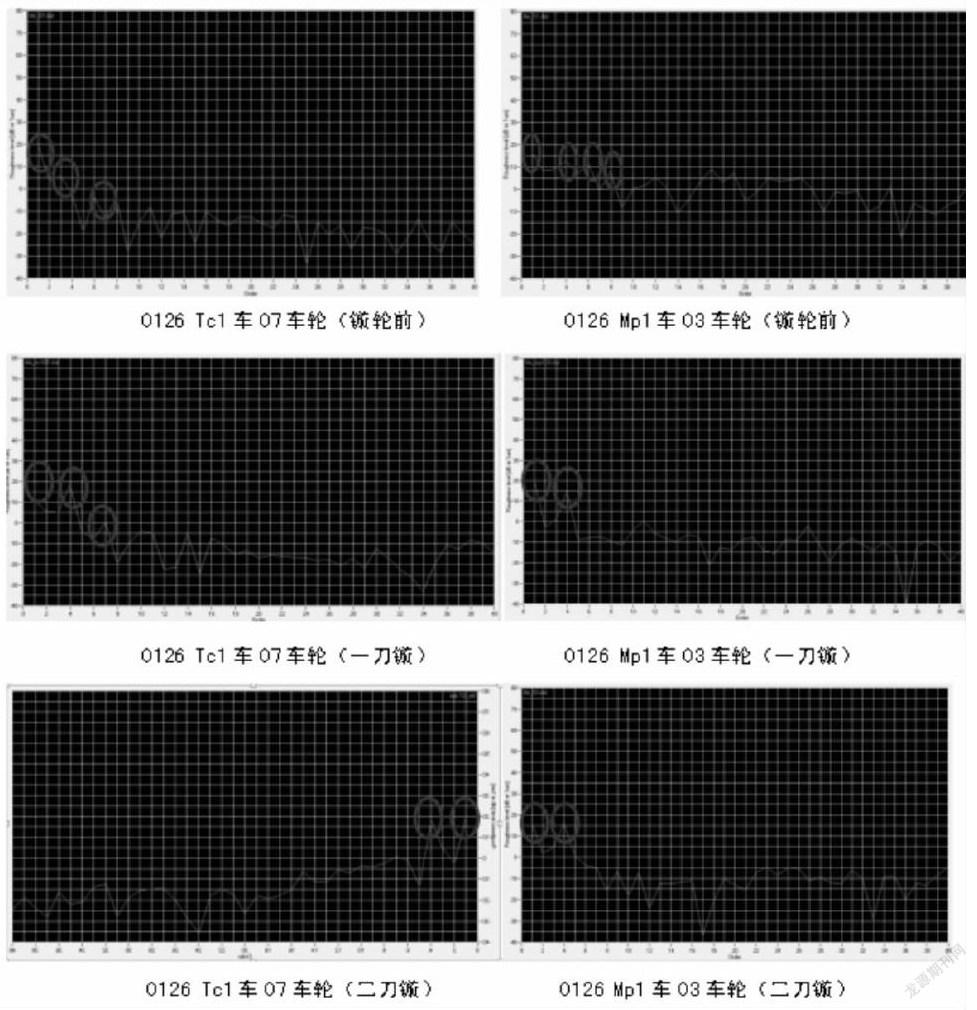

0126车“两刀镟”径向跳动分布情况如下图所示,并选取0126 Tc1车的07位和MP1车的03位车轮作为代表,分析车轮的“两刀镟”的阶次变化情况。通过对比,车轮在“一刀镟”镟修后会带来4阶和7阶多边形,“二刀镟”在“一刀镟”的基础上未对1、4、7阶多边形进行消除,但多边形幅值有所缓解,减缓产生径向跳动的趋势,推测可能为不落轮镟床定位方式引起的多边形。

分别在0126车(两刀镟)与0135车(一刀镟)镟修后4万、9万公里对车轮径向跳动进行测量对比,采用“两刀镟”0126车的各阶次粗糙度水平比采用“一刀镟”的0135车的各阶次粗糙度水平低很多。

1、0126车与0135车轮径跳分布对比----镟后4万公里”

2、0126车与0135车轮径跳分布对比----镟后9万公里

由此可知,“两刀镟”能减小车轮径向跳动的幅值,减缓径向跳动发生的趋势。

(二)施加紧制实验

施加紧制实验为探讨车辆施加紧急制动对车轮不圆度的改善情况,原理是在高速情况下使车轮与制动闸瓦相互作用,磨合车轮踏面形状,可一定程度的缓解多边形及径向跳动值超差的时间。自2018年3月28日至9月28日选取0129车进行测试,列车每次回场时,在车辆段运行至25km/h施加纯空气的紧急制动(手动模式下松开警惕按钮3s)一次,分别在0129车镟修后4万、6万公里对车轮运行情况进行测量。0129车镟后运营4万、6万多公里的径向跳动分布,优于镟后运营4万公里的0135车,施加紧制实验可一定程度减缓径向跳动。

4 影响与处理措施

车轮径向跳动不仅影响车辆运行的舒适度,频繁镟修还将减小车轮使用寿命,增加运营成本。 1号线主线车自2012年4月运营至今共镟修67列次,其中25列次镟修为架修作业需求,平均每列车镟修频次为0.383列次/年,扣除架修镟修需求,平均每列车镟修频次为0.24列次/年;增购车由于径向跳动,频繁镟修,自2016年5月运营至今共镟修22列次,平均每列车镟修频次为0.489列次/年,频次远较主线车高,车轮磨耗量大大增加,减小了车轮使用寿命。主线车辆平均运行里程数为716185.5公里,轮径平均为822.87mm,最小轮径为812.6mm,轮对平均磨耗量为17.13mm(轮对初始值按照840mm计算),轮对磨耗比为0.239mm/万公里;增购车平均运行里程数为170946.9公里,平均轮径为833.33mm,最小轮径为824.70mm,轮对平均磨耗量为6.67mm(轮对初始值按照840mm计算),轮对磨耗比为0.368mm/万公里。

目前1号线主线车平均运行里程数为716185.5公里,平均轮径为823.24mm,轮对平均磨耗比为0.228mm/万公里。1号线主线车与增购车每万公里轮径磨耗情况对比如上所示,可看出1号线主线车运行24万至36万公里磨耗情况有所上升,应为架修时对车轮进行镟修作业导致,36万至48万公里磨耗有所下降,整体上升趋势平缓,轮径磨耗平稳,基本以每年0.02mm/万公里递增,按此趋势当轮径磨耗到790mm时,车辆运行155.6万公里,其中0108车磨耗最快,目前运行736467公里,平均轮径813.37mm,预计能运行133.65万公里;0101车磨耗最慢,目前运行721944公里,平均轮径825.01mm,预计能运行156.19万公里,主线车均可坚持到10年大修期。

增购车平均运行里程数为170946.9公里,平均轮径为833.33mm,按照主线车每年0.02mm/万公里递增趋势,当轮径磨耗到790mm时,车辆运行101.1万公里,无法坚持到10年大修期。

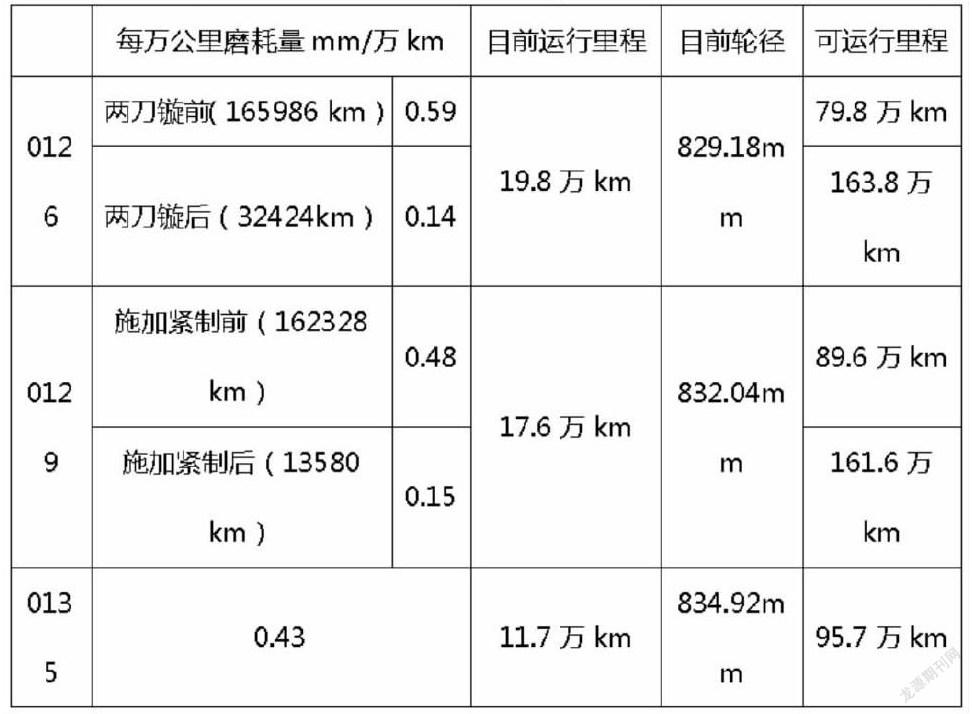

现对0126车(两刀镟)、0129车(施加紧制实验)、0135三种跟踪车辆车轮磨耗情况进行对比:

通过以上统计可看出0126、0129车分别进行“两刀镟”、施加紧制实验后,未发现明显径向跳动,每万公里磨耗量明显下降,车轮使用寿命达到主线车水平,可坚持到10年大修期。

4 影响与处理措施

1号线增购车车轮硬度大于主线车车轮硬度,增购车运行时车轮多边形不易消除,产生车轮径向跳动,通过采取“两刀镟”及施加紧制,可以减小多边形幅值,适当缓解径向跳动现象,改善车轮使用情况,避免在架修期前更换车轮,减少车轮更换的工作量,有效节约运营成本。

(作者单位:苏州市轨道交通集团有限公司运营分公司)