基于AGV的小商品自动分拣系统设计

徐宝鸿

(甘肃有色冶金职业技术学院,甘肃 金昌 737100)

1 AGV系统硬件设计

1.1 AGV系统总体设计

AGV作为本设计的核心部分及拣货执行结构,应自主完成寻迹、行进、通信等任务。AGV车体由车架、行进电机和控制电路等组成。AGV采用STC单片机作为控制核心,两轮分别驱动,万向轮辅助转向和保持平衡的设计方式。电机采用由L289N驱动的直流减速电机;通信模块采用支持AP+SAT模式ESP8266模块。

1.2 AGV路径引导设计

本设计决定采用光学引导方式。光学引导的传感器采用一体式的光电开关TCRT5000作为传感器,当发光二极管发出的红外光被白色背景反射时,光电三极管接收到反射光线导通,输出低电平,相反若红外光线被黑色引导路径吸收则输出高电平。寻迹光电探头主要实现的功能为路径修正和交叉路径识别。

(1) 路径修正。由于AGV采用了两轮独立驱动的结构设计,两侧电机分别驱动,当AGV沿直线行进时,即使采用相同的控制信号,由于电路损耗和电机的本身差异,很难保证两轮速度相同便会偏转原线路径。路径偏差及修正示意图如图1所示。

图1 路径偏差及修正示意图

采用三组光电传感器检测AGV行进方向和路径相对关系,传感器间间距为23 mm,略大于路径宽度20 mm,保证同一时间仅有一个传感器可以检测到路径,当偏差累积a达约到10 °时就可以被传感器组检测到并由控制器修正行进方向。

(2) 交叉路径识别。在传统仓储货柜布局的基础上,在过道和货柜两侧分别布置黑色引导带。仓储路径布局中主要出现了3种路径形式“一”型、“L”型和“T”型,为能够明确区分这三种路径类型,可以采用3组传感器来检测路径。在AGV沿路径行驶的过程中需要同时检查路径偏差和检测交叉路口,路径检查的结果和交叉路口的结果会相互影响,为了避免上述情况的发生,设计了5组传感器来实现寻迹传感器的功能。

2 路径优化及仓储策略

2.1 AGV路径优化

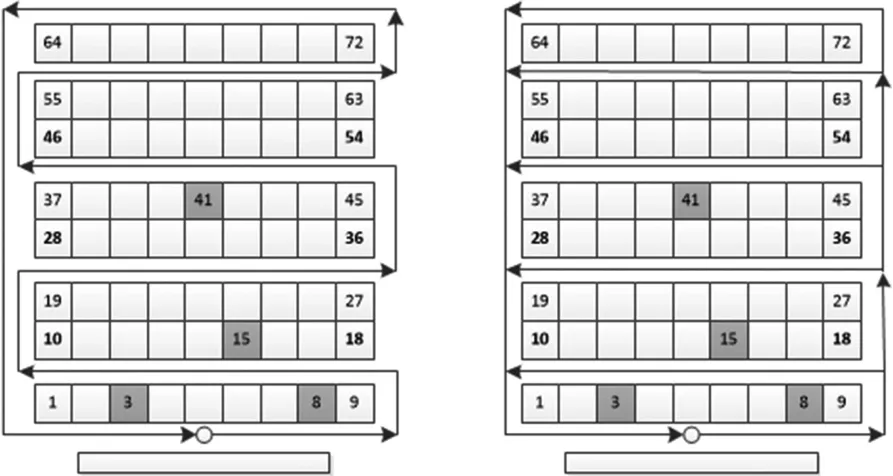

目前已有相关论文提出了类似的基于AGV的物料搬运系统,但系统未对AGV的行进路线进行优化,要到达某一指定货物, AGV必须遍历所有的货柜, 才可以到达指定地点,当货柜数量增加时,AGV的工作效率将大幅下降,如图2所示,当需要到达图中灰色标注的4个货物点时 (货柜编号:3,8,15,41),假定AGV行进速度不变,路径优化方法可以缩短约1/3的时间。

图2 路径优化示意图

2.2 仓储策略

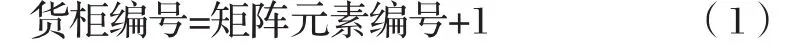

路径优化采用了简单的矩阵算法,矩阵算法是将货柜区看作一个零矩阵,各货柜看作二维矩阵中的元素,使二维矩阵和货柜区一一对应,当得到拣货清单时,在二维矩阵中对对应的矩阵元素赋值,AGV对赋值完的矩阵进行扫描,由于计算机扫描矩阵都是从起始元素开始进行逐行扫描,也就是对货柜区的遍历,当扫描到指定元素后就可以知道对应货物在货柜区的精确位置,在扫描过程中始终是从第一个元素开始,所以可以对拣货清单上的货物进行自动排序,可以有效地防止漏检和重复,并且极大地减少了行进路线。由于AGV的起始位置始终不变,始终是从编号为1的货柜开始行进,AGV可以根据计算得到的坐标值直接到达指定货以4×4的货柜区为例,可以很容易地找到矩阵元素和货柜编号之间的关系,如式 (1) :

结合矩阵的行号和列号就可以定位货柜区的任意货柜,如式 (2) 所示,根据不同的仓储:

可以设置每行不同的货架数,或将不规则区域拆分成多块矩形区域分布对应不同的矩阵来对应不规则货柜区域。4×4货柜区矩阵算法示意图如图3所示。

图3 4×4货柜区矩阵算法示意图

3 结语

本文针对小商品仓储系统存在的问题进行了分析,采用单片机作为控制器,设计了一个基于订单分拣的AGV车辆系统,并完成了硬件和软件的设计。在设计中,单片机作为控制核心,实现了与电脑端客户端的通信,数据收发,路径的计算和引导,使得AGV可以根据预先计算的优化路径寻迹并完成分拣工作。