某商用车货柜轻量化仿真优化研究

杨新超

(江西江铃专用车辆厂有限公司 产品技术部,江西 南昌 330001)

引言

随着国家经济飞速发展,商用车销量得到迅猛增长,由于其经济性和便利性,已经成为运输货物的必然选择[1]。与此同时,随着国六排放法规和双积分管理办法等政策的陆续出台,国家对于汽车行业提出了更高更严的要求,汽车企业技术升级已不可避免。而在此背景下,汽车轻量化设计成为全行业竞争高地和重要发展方向。汽车轻量化技术,旨在保证汽车的强度、刚度和安全等性能的前提下,尽可能地减轻整备质量,进而提高汽车工作性能,实现低碳绿色环保可持续发展。货柜系统,是商用车核心承载部件,其重量占整车比高达30%以上[2-3],因此,研究商用车货柜轻量化方案具有重要的经济和社会价值。

本文基于有限元法,采用 Nastran软件,对某商用车基础普钢货柜、高强钢货柜和复合材料货柜三种上装方案进行了CAE刚度和强度分析,对比结果显示,高强钢货柜和复合材料货柜性能较基础方案结构强度性能得到提升,重量较基础普钢货柜减轻达到190 kg和305 kg,轻量化效果显著。

1 高强钢货柜轻量化CAE分析

本文对某高强钢货柜进行了CAE刚度和强度分析,货柜尺寸为长度4 080 mm、宽度为2 300 mm、高度为2 100 mm,基于普钢货柜基础上,减少立柱数量和加强板的数量及厚度,其材料由Q235提升至高强钢HQ60,对应的材料屈服强度由235 MPa增大至600 MPa。CAE分析边界条件如图1,约束车架与货柜安装点的全自由度,在前围板、侧围板和顶盖中心施加1 m乘以1 m的1 000 N面力,强度工况加载为3.5 g的Z向静力场,底板均匀施加5 T货物质量。

图1 货柜CAE分析约束边界条件示意图

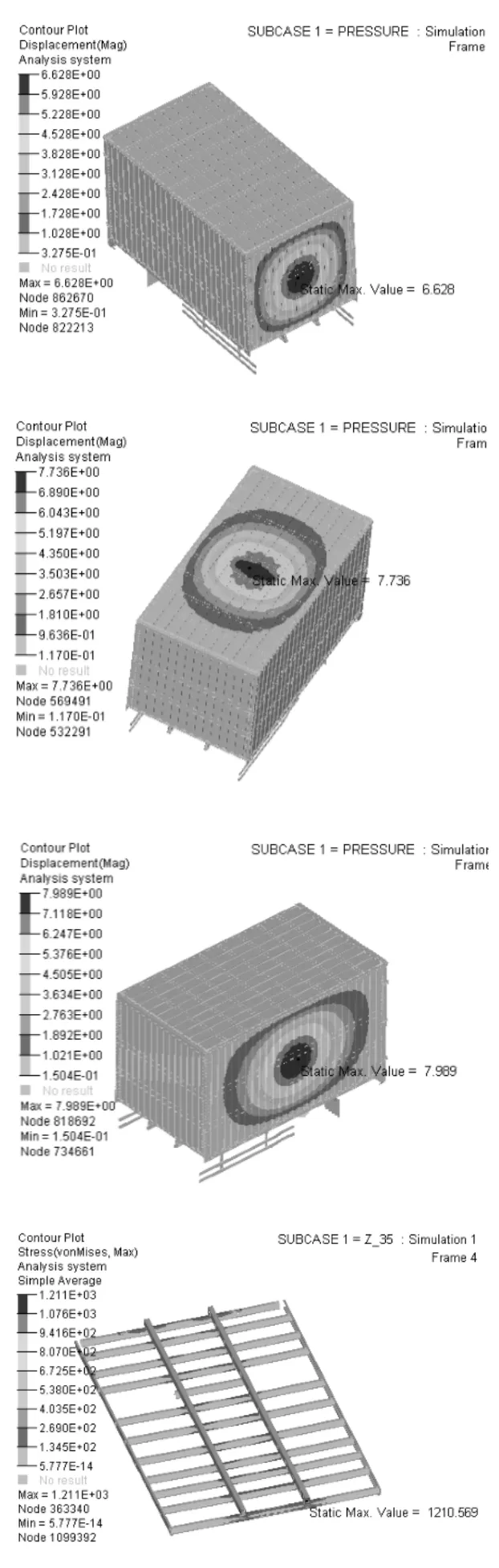

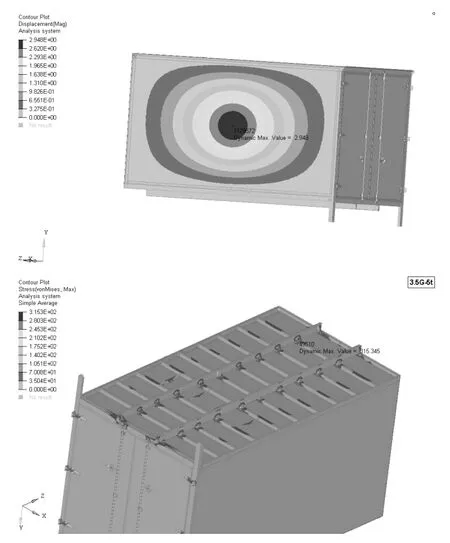

本文按照上述工况,对基础货柜和高强钢货柜进行了刚度和强度对比分析,得到图2和图3分析结果,基础货柜前围板最大位移为6 mm,顶盖位移为7.1 mm,侧围板最大位移为7.5 mm,底板框架最大应力为1 333 MPa,而高强钢货柜前围板最大位移为6.6 mm,顶盖位移为7.7 mm,侧围板为7.9 mm,底板框架最大应力为1 210 MPa。

图2 基础普钢货柜CAE分析结果

图3 高强钢货柜CAE分析结果

表1 为基础普钢货柜和高强钢货柜CAE刚度和强度分析结果对比表,可以得出,货柜变形量有增加,但小于10 mm目标值,最大应力较基础货柜有下降,满足设计要求,轻量化效果显著。

表1 高强钢货柜CAE分析结果对比表

2 复合材料货柜轻量化CAE分析

本文采用 Nastran软件,对某商用车轻量化复合材料货柜进行了CAE刚度和强度分析,货柜尺寸为长度4 080 mm、宽度为2 300 mm、高度为2 100 mm,货柜面板材料为含玻璃纤维塑料,其弹性模量E为1.3 E4 MPa,骨架材料为Q235,有限元模型如图4所示。刚度分析边界条件为约束车架与货柜安装点的全自由度,在前围板、侧围板和顶盖中心区域施加1 m乘以1 m的1 000 N面力,强度工况加载为3.5 g的Z向静力场,底板均匀施加5 T货物质量。

图4 复合材料货柜

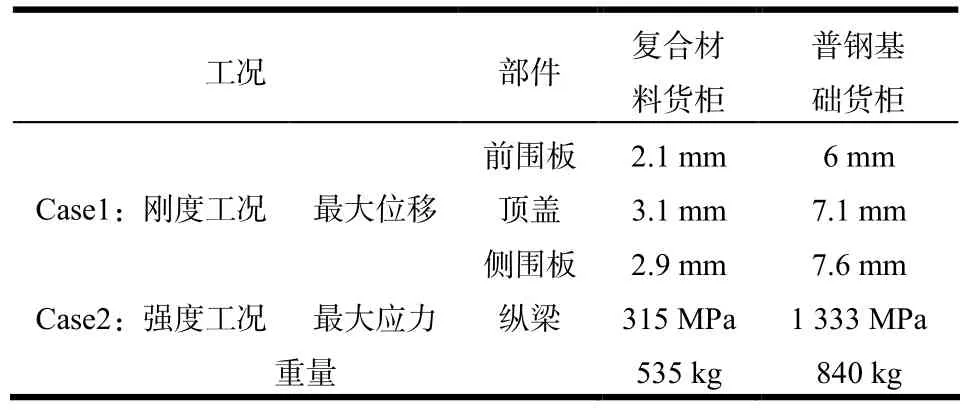

本文按照上述工况,得到图5的CAE分析结果,侧围最大位移为2.1 mm,顶盖最大位移为3.1 mm,侧围板最大位移为2.9 mm,强度工况最大应力315 MPa,汇总对比结果如表 所示,由表可知,刚度和强度性能较基础货柜得到大幅改善,且货柜重量由840 kg减轻至535 kg,轻量化效果显著。

图5 复合材料货柜刚度和强度分析结果

表2 复合材料货柜刚度和强度CAE分析结果对比表

3 结论

本文基于有限元法,对某商用车基础普钢货柜、高强钢货柜和复合材料货柜三种上装方案进行了 CAE刚度和强度分析,对比结果显示:

高强钢货柜和复合材料货柜性能较基础方案结构强度性能得到提升。

相较于基础普钢货柜,高强钢货柜和复合材料货柜减轻达到190 kg和305 kg,轻量化效果显著。