空分压缩机上盖组合吊装翻转一例

岳彩阁

(中石化第十建设有限公司,山东 青岛 266555)

1 概述

1.1 工程概况说明

国内福建某项目空分装置引进一台2008年产进口压缩机,该压缩机在2008年生产完以后引进国内,一直放置在业主位于上海的码头仓库内,2016年转运至福建项目。

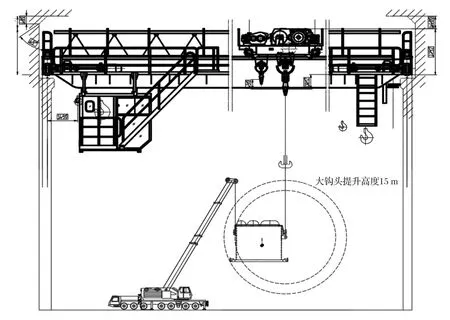

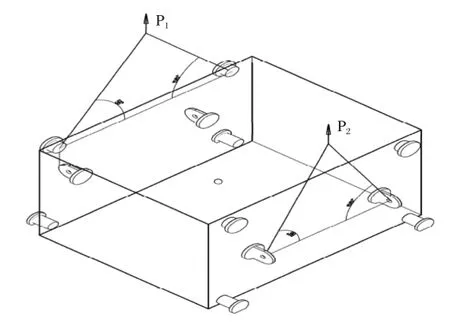

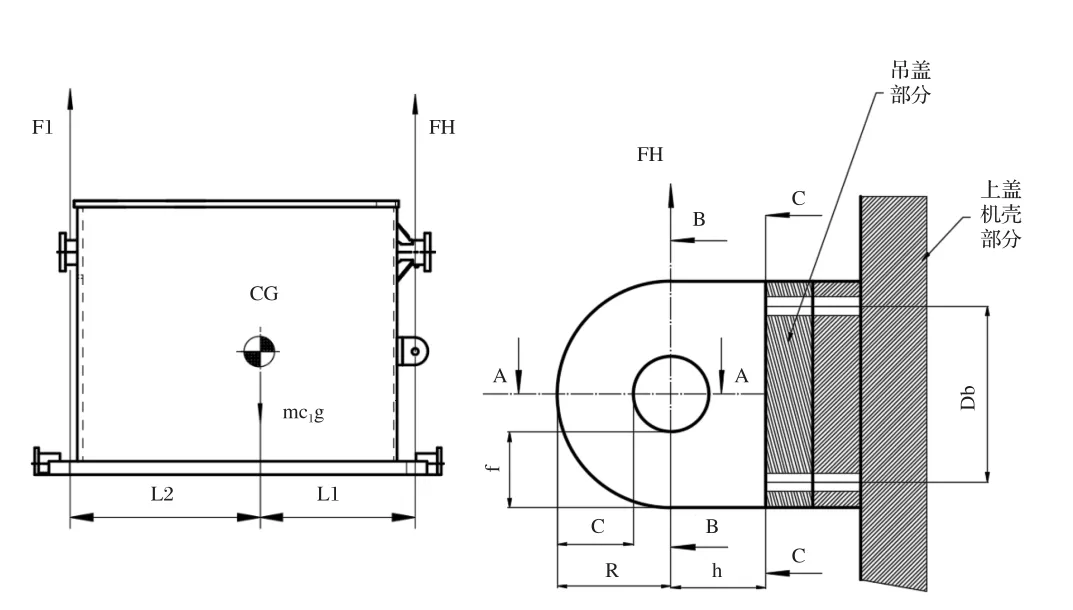

此设备布置于装置东侧的压缩机厂房内,厂房尺寸:54 m×27 m×21 m,厂房为钢结构+彩钢板构造形式,内有保温板和隔音板构造。厂房内设置1台60吨级顶部操作式桥式起重机,跨度25.5 m,轨顶标高为18 m。该压缩机为分体式供货,分体形式为上盖、下盖、转子、内置冷却却器管束几部分。其中上盖部分需要进行现场进行180°翻转更换内部的二级diffuser和wall,更换完毕后,再次进行180°翻转,然后吊装就位,此设备厂家要求必须在压缩机厂房封闭后相关作业。上盖重量40 t,外形尺寸4 103 mm×3 562 mm×2 770 mm,见图1。

图1 拆除两侧轴承盖及顶部冷却器端盖后的尺寸图

2 方案的选定

2.1 吊装空间分析与模拟

上盖翻转空间要求:4 717 mm×3 562 mm×9 300 mm;

桥式起重机可提供的操作空间:19.8 m×15 m×15 m;

压缩机厂房可提供的操作空间:18 m×18 m ×20 m;

流动式起重机的操作空间:14 m×7.3 m×20 m,吊车通行空间要求:13.93 m×2.8 m×3.575 m;

厂房门洞的通行空间分析:6 m×5.5 m;

运输板车尺寸要求:12 m×3 m×1.5 m。

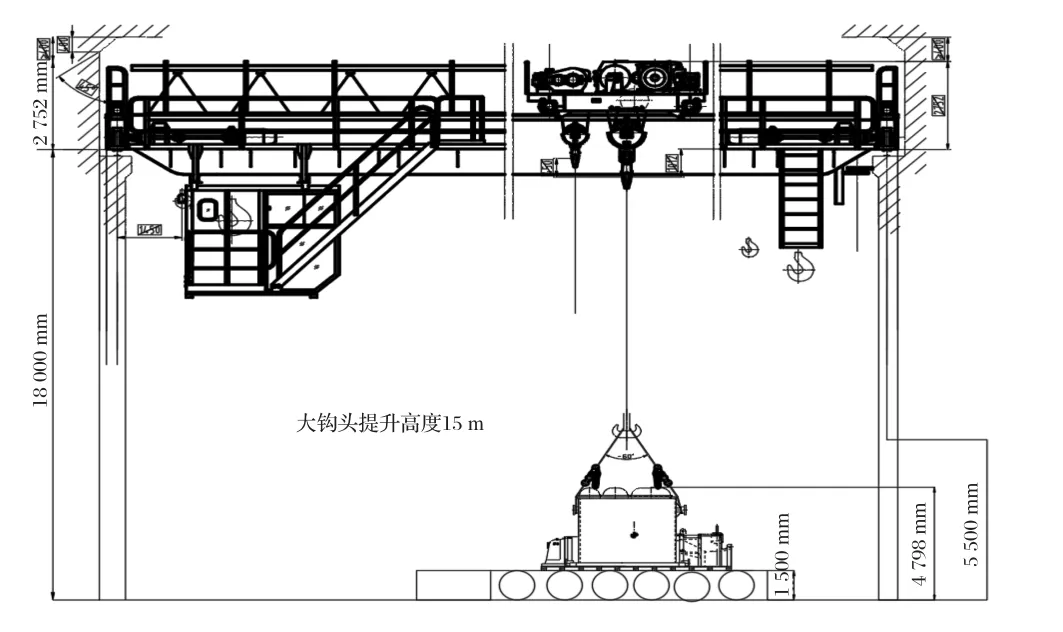

经以上分析,结合cad 进行空间布置模拟,翻转空间见图2,运输及卸车空间见图3。

图2 翻转空间模拟图

图3 运输及卸车空间模拟图

2.2 吊装受力分析

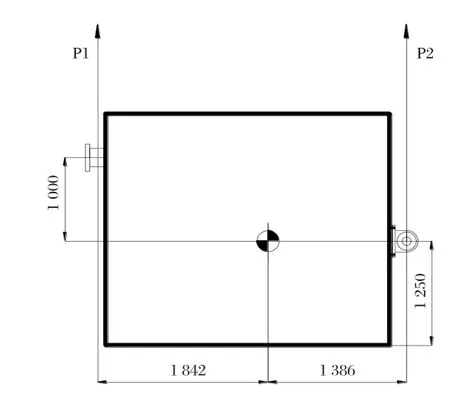

起吊时主辅吊车的受力简图见图4。

图4 主辅吊车受力图

桥式起重机大吊钩受力分析:

桥式起重机大钩额定负荷65 t;

辅吊选取QY70K-I型吊车,主臂19.82 m,支腿全伸,工作半径7 m,额定起重量28.5 t。

表1 主辅吊钩从水平位置至翻转90°位置受力变化曲线对比图

主辅吊点索具三维空间布置见图5,钢丝绳受力分析见图6。

图5 主辅吊点索具三维空间布置

图6 翻转吊耳吊点钢丝绳受力示意图

由图6可知,主吊点:连接翻转吊耳钢丝绳 (按翻转至90°位置状态为最大受力状态分析)。

钢丝绳选型吊重计算按42 t,钢丝绳型号为6X37 (a) ,纤维芯_公称抗拉强度1 960 MPa。

钢丝绳安全系数:

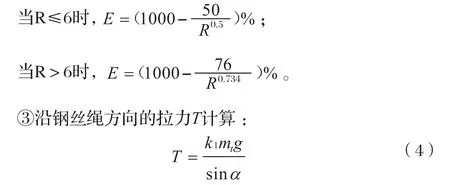

式中:P—钢丝绳最小破断拉力 (kN);N—钢丝绳股数,取N=4;E—钢丝绳效率系数;T—沿钢丝绳方向的拉力 (kN)。

①钢丝绳最小破断拉力P:

式中:K′—最小破断力系数;查表可知K′=0.33;d—钢丝绳公称直径 (mm),取d=56 mm;R0—钢丝绳公称抗拉强度 (MPa),取R0=1 960 MPa;α—考虑钢丝绳之间荷载不均匀系数,α=0.82;计算得P=1 663.26 kN。

②钢丝绳效率系数E:

先根据公式计算绳索的比例系数:

式中:D—销轴或滑轴直径 (mm),取D=57 mm;d—绳索公称直径 (mm),取d=56 mm;计算得R=1.02。

绳索效率系数E按下式计算,可得E=0.5。

式中:mt—钢丝绳吊重 (kg),取mt=41;g—重力加速度g=9.8 m/s2,α—钢丝绳与水平线夹角,取α=66°;k1—动载系数,取k1=1.1;计算得T=483.81 kN。

经计算得K=6.94≥6,满足要求。辅吊点钢丝绳受力示意图如图7所示。

图7 辅吊点钢丝绳受力示意图

辅吊吊点:连接顶部吊耳钢丝绳 (按水平抬吊时0°状态为最大受力状态分析)

21.892 723×5=109.463 615 t,钢丝绳选型吊重计算按23 t计算,L=3 m,单股使用选型计算如下:

钢丝绳型号为6X37 (a),纤维芯公称抗拉强度1 670 MPa。

钢丝绳安全系数可按下式计算:

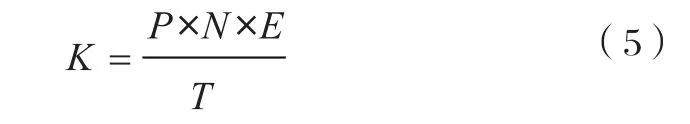

式中:P—钢丝绳最小破断拉力 (kN);N—钢丝绳股数,取N=2;E—钢丝绳效率系数;T—沿钢丝绳方向的拉力 (kN)。

①钢丝绳最小破断拉力P按下式计算:

式中:K′—最小破断力系数;查表可知K′=0.33;d—钢丝绳公称直径 (mm),取d=60 mm;R0—钢丝绳公称抗拉强度 (MPa),取R0=1 670 MPa;α—考虑钢丝绳之间荷载不均匀系数,α=0.82;计算得P=1 626.85 kN。

②钢丝绳效率系数E:

先根据公式计算绳索的比例系数:

式中:D—销轴或滑轴直径 (mm),取=219 mm;d—绳索公称直径 (mm),取=60 mm;计算得R=3.65。

绳索效率系数E按下式计算,可得E=0.74。

式中:mt—钢丝绳吊重 (kg),取mt=23;g—重力加速度g=9.8 m/s2;α—钢丝绳与水平线夹角,取α=56°;k1—动载系数,取k1=1.1;计算得T=299.07。

经计算得K=8.03≥6,满足SH/T 3515—2017中表7.2.2安全系数要求。

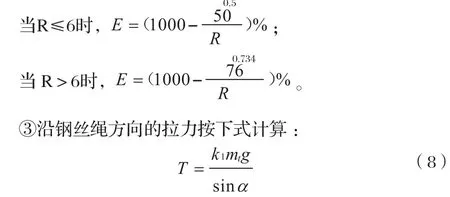

吊耳的安全校核,提升盖和设备整体受力图如图8所示。

图8 提升盖和设备整体受力图

1.许用应力σ

对于塑性材料 (大多数结构钢和铝合金)

式中:σs—塑性杆件材料的屈服极限;n—安全系数,n=1.5~2.5,n取1.5。

吊盖选用材质为:Q345A,查《钢结构设计规范》(GB 50017—2003)可知σs=295 MPa,故σ=196.67 MPa。

2.提升盖吊耳板的强度校核

(1) 设备呈卧态时。

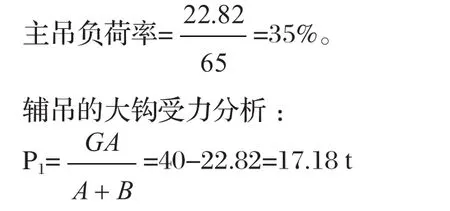

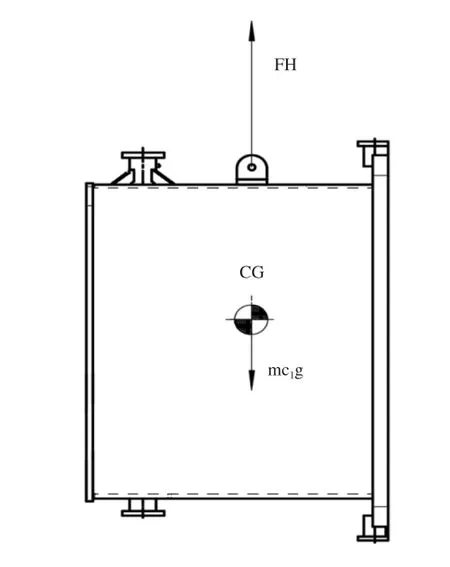

① 设备成卧态时,作用于提升盖上的提升力FH为:

式中:FH—设备成卧态时,作用于提升盖上的提升力 (N) ;mc1—设备的计算吊装质量 (kg);g—吊装所在地的重力加速度g=9.8 m/s2;L1—设备重心至提升力FH的水平距离 (mm),取值为1 386 mm;L2—设备重心至溜尾力FT的水平距离 (mm),取值为1 842 mm。

② 设备的计算吊装质量mc1为:

式中:mc—设备、提升盖和连接螺柱螺母三者质量之和 (kg),取值为35 000 kg;k—载荷系数,取k=1.21,计算得FH=236 829.39 N。

③ C-C截面的弯曲应力为:

式中:M—弯矩 (N· mm) ;W—抗弯截面模量(mm3);h—提升盖吊耳板圆孔中心至C-C截面的距离 (mm),取值为100 mm;t2—提升盖吊耳板厚度(mm),取值为50 mm;R—提升盖吊耳板圆弧半径(mm),取值为120 mm。

④ C-C截面应满足的强度条件

当C-C截面为焊缝时:

式中:σC-C—吊耳板焊缝的许用应力 ( MPa),一般取0.7×0.85σ;计算得σC-C=49.34 MPa<σhf=117.02 MPa,可知满足要求。

(2) 设备呈立态时。

设备呈立态时提升盖的受力,如图9所示。

图9 立态时提升盖受力图

① B-B截面的拉应力为:

式中:Fv—设备直立时作用于提升盖上的垂直提升力(N) 。

② A-A截面的剪应力为:

③ 若σB-B≤σ、τA-A≤τ=0.7σ时,设备直立时提升盖的强度满足要求。计算得:

σB-B=38.11 MPa<σ=196.67 MPa;

τA-A=76.22 MPa<τ=137.67 MPa。

根据以上计算可知提升盖的吊耳板强度满足要求。

3.提升盖法兰盲板的强度校核

(1) 设备呈卧态时。

法兰盲板的弯曲应力为:

式中:FH—设备卧态时,作用于提升盖上的提升力;r0—提升盖法兰盲板上吊耳板处的当量半径( mm),计算得r0=72.5 mm;t1—法兰盲板厚度( mm),取值为50 mm;t2—吊耳板厚度( mm),取值为50 mm;m—泊松比的倒数,3.7( 泊松比μ取μ=0.27);Rb—法兰盲板螺栓圆半径( mm),Rb=0.5Db,取值为100 mm;K1—系数,计算得K1=0.24。

(2) 设备呈立态时。

法兰盲板的弯曲应力为:

(3) 校核。

强度校核条件:

当σmw≤σ,σm1≤σ时满足要求,式中:σ—钢材的许用弯应力。计算得:

σmw=45.37 MPa<σ=196.67 MPa ;

σm1=108.19 MPa<σ=196.67 MPa。

根据计算可知提升盖法兰盲板的强度满足要求。

综合以上计算可知,吊耳板强度满足要求,法兰盲板满足要求,故吊盖满足要求。

3 吊装前的准备工作

吊装前需与总包沟通好、需要将厂房结构的施工、厂房行车的施工计划统筹好;厂房的主体结构施工完以后,立即组织轨道和滑触线槽的施工,轨道施工完毕,即可同步履行特种设备安装告知,厂房顶棚结构施工除北侧一跨用于吊装外,其余均可进行封闭施工,待其余封闭完成,将行车大车在地面组装好和小车分两次吊入,然后施工剩余部分顶棚结构;行车吊入后,接线完毕,连接临时电将主辅吊钩的卷扬机钢丝绳卷入,安装上钩头、力矩限位器,然后通知当地的质量技术监督局见证桥式起重机的空载试验、静载试验和动载试验。试验合格后,由质量技术监督局出具正式特种设备使用许可证之前的准许使用的临时许可证,将复印件报送总包安全管理部门予以备案,同时张贴1份复印件于现场。桥式起重机设置专职经过培训合格的持证操作司机,桥式起重机即具备使用条件。

桥式起重机正式吊装前,确认桥式起重机的临时接电箱无任何其他工作负载接入,避免工作过程中出现欠压、过载导致出现跳闸问题;桥式起重机大小车行走、大小钩升降与抱闸制动功能,大小车限位功能正常,桥式起重机空钩模拟一下整个吊装过程。

流动式汽车的伸缩臂,主卷扬、旋转变位均正常、钩头与钢丝绳倍率均符合要求,燃料充足,支腿系统工作正常、垫板铺设稳固到位。

将两个翻转吊耳组装到压缩机的上盖上,内六角螺栓拧紧,用力矩扳手检查拧紧力矩满足要求后方可为验收合格。

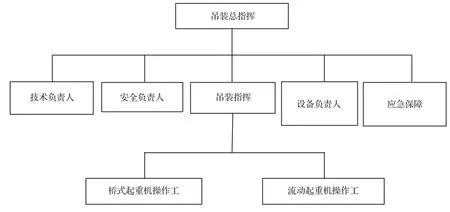

将桥式起重上钩头挂上四根钢丝绳,将流动起重机上挂上两根钢丝绳。将上盖两侧影响翻转的轴承盖从箱体拆除。将4个卸扣穿入钢丝绳后连接到吊耳上,再进行一遍全面检查确认无误后,由一名起重机信号工统一指挥。吊装指挥系统见图10。

图10 吊装指挥系统

吊装的组织机构人员职责:

(1) 吊装总指挥:全面负责现场吊装工作;协调现场安全、技术、后勤、施工及应急保障力量,确保现场吊装工作安全顺利进行;负责吊装过程的应急处理工作;吊装前签发吊装令。

(2) 技术负责人:负责吊装方案的编制工作;负责吊装技术交底;负责检查落实吊装过程中的技术细节;执行情况;负责吊装技术文件的整理归档。

(3) 安全负责人:负责吊装安全监督检查工作;负责吊装安全技术交底;负责安排落实吊装警戒;负责制止吊装过程不安全的行为;负责吊装安全方面相关许可证办理;负责吊装人员及机械进场许可办理;负责安全相关资料的整理归档。

(4) 吊装指挥:负责吊装期间现场施工安排;负责吊装过程细节控制,确保设备安全顺利就位;负责吊装过程中指挥的协调同步;负责吊装过程起重施工配合作业的具体安排;

(5) 设备负责人:吊装前对机械进行全面检查,确保机械性能完好;负责机械故障的修理工作;负责吊装过程机械故障应急处理。

(6) 桥式起重机操作工:负责桥式起重机的检查、操作。

(7) 流动起重机操作工:负责流动式起重机的检查、操作。

(8) 应急保障:负责吊装过程的应急保障工作,现场出现应急事项时,立即启动应急程序,确保现场已经过程相应迅速,高效地完成应急处理工作。

4 吊装过程中操作步骤及注意事项

上盖中分面自下而上翻转180°操作。首先,起重信号工指挥桥式起重机和流动式起重机同步施加1 t力,这是还不足以将设备抬起,指挥起重工再次确认卸扣有无卡顿,手触钢丝绳感觉张紧力是否均衡。确认无误后,发出指挥信号,双机同步将上盖同步提升离地200 mm位置,暂停5 min,再检查吊耳、绳索无误后正式吊装。接着,起重工发出指挥信号,双机同步将上盖抬至m位置,保持水平,起重工发出指挥信号,辅吊缓慢回钩,桥式起重机同步向前溜送1m后停止。辅机涨杆缩小作业半径1 m,然后桥式起重机保持不动,向辅机发出信号缓慢变幅回钩至溜送至90°位置。在90°位置将辅机索具松吊,将上盖绕桥式起重机大钩旋转180°,将索具悬挂于靠近中分面的2个上吊耳处。桥式起重机保持不动,辅助吊车缓慢提升。

翻转过程的辅机变幅及负荷变化情况见表2,翻转过程见图11~16。

表2 翻转过程辅吊受力及作业半径变化

图11 0°起吊

图12 翻转至45°状态

图13 翻转至90°状态

图14 绕行车主钩头旋转 180°后调整吊点

图15 主吊不动,辅吊起钩

图16 辅吊起钩将上盖吊至 中分面水平落下完成

上盖中分面自上而下翻转180°,操作为逆向操作。

5 吊装后的处理

吊装完毕后,将上盖两侧的翻转吊耳拆除,吊耳处的闷盖复位;将上盖两侧的轴承盖复位。

6 安全注意事项

(1) 吊车回转吊装就位的时候安全监护注意吊车后方周边的障碍物。

(2) 设备起升到框架顶部就位的过程中吊车操作要慢,指挥特别注意框架和吊臂的安全距离。

(3) 所有参加吊装的人员必须按劳保要求着装,2 m以上高处作业必须系挂安全带。

(4) 吊装区域要求设警戒绳,无关人员不得进入。

(5) 吊装时要求用指挥哨和指挥旗指挥。

(6) 起重指挥要与起重机司机沟通好,指挥信号要明确、统一。

(7) 吊装作业时要求使用溜绳。

(8) 吊装前,仔细检查吊装索具的质量好坏,一旦发现吊装索具质量不合格,立即更换。

(9) 吊装前,仔细检查吊装吊耳焊接质量,一旦发现吊耳有缺陷,立即采取加固措施。

(10) 吊装作业前安排桥式起重机作业人员充分休息,保证操作时能够以最佳状态进行相关操作

(11) 吊装现场派2名安全监督员进行全过程监督监护。

7 经济效益分析

与常规思路采用200 t吊车和70 t吊车翻转后再用400 t吊车自顶部吊入组装相比较:

常规思路翻转费用:200 t汽车吊市场台班价格:12 000 元;70 t流动式汽车吊市场台班价格:3 800 元。

采用桥式起重机和70ton流动起重机进行翻转费用:桥式起重机市场台班价格:0 元;70 t流动起重机市场台班价格:3 800 元;翻转费用节约:12 000 元。

常规思路吊装费用:按400 t吊车计算:每台班50 000 元;采用桥式起重机费用:0 元;吊装费用节约:50 000 元。

共计节约费用:62 000 元,经济效率可观。

8 结语

经实施工作验证,采用此方案从技术上可行,从经济上实现了较少投入,从技术方案优化改进上面真正实现了节约项目成本的项目管理目标。