裂隙数量对低强度岩体力学特性及破坏模式影响的试验研究

付红亮

(山西兰花科技创业股份有限公司望云煤矿分公司,山西 高平 048411)

0 引 言

在工程岩体中普遍含有各种尺度的节理裂隙,节理裂隙对岩石的力学特性具有显著的影响,岩石的失稳破坏也与这些节理裂隙具有密切的关系[1-3]。因此,研究节理裂隙对岩石的强度变形特性和破坏特征的影响具有重要意义。

鉴于此,Bombolakis[4]于1968年首次进行了单轴压缩条件下含单一裂隙试件破坏模式的试验研究。自此之后,为了更加深入地了解节理裂隙对岩石强度、变形及破坏模式的影响,国内外学者进行了大量相关的试验研究。例如,杨圣奇等[5,6]对红砂岩裂隙试样在单轴压缩条件下的裂纹扩展过程以及裂隙倾角对强度及变形参数的影响规律进行了系统研究。肖桃李等[7]采用高强硅粉砂浆配制了大理岩类岩石材料试件,进行了不同围压下单裂隙试件常规三轴压缩试验,并用断裂力学原理分析了单裂隙试件沿结构面剪切破坏的影响因素。接着,肖桃李等[8]还开展了双裂隙岩样在三轴压缩试验研究,结果表明在三轴压缩下反向翼裂纹为主要的裂纹类型。赵延林等[9]开展了单轴压缩下类岩石材料有序多裂纹体破断试验,研究了不同裂隙倾角和裂隙密度对峰值强度和贯通模式的影响。以上这些试验主要以含单、双或多裂隙的真实岩质试件或类岩石材料试件为对象,研究其在单轴、双轴或三轴压缩应力条件下的力学特性和破坏模式。

通过对现阶段的裂隙岩体试验研究进行归纳可知,基本上都是以砂岩、灰岩和大理石等高强度的真实岩体或相应的类岩石材料为试验对象,而针对低强度裂隙岩体(如泥岩、砂质泥岩等)的力学特性及破坏模式的相关试验研究则比较少见。针对这一不足,本文以含不同裂隙数量的砂质泥岩类岩石材料试件为研究对象,采用MTS815电液伺服控制试验机进行常规单轴压缩试验,并基于试验结果分析低强度类岩石材料试件在不同裂隙数量条件下的强度及变形破坏特征,以期为含低强度裂隙岩体的地下工程建设和运营提供参考。

1 试验介绍

1.1 试件制作及方案设计

本次试验选择的低强度岩体为砂质泥岩(平均单抽抗压强度为28.23MPa),取自山西省高平市望云煤矿一工作面顶板。

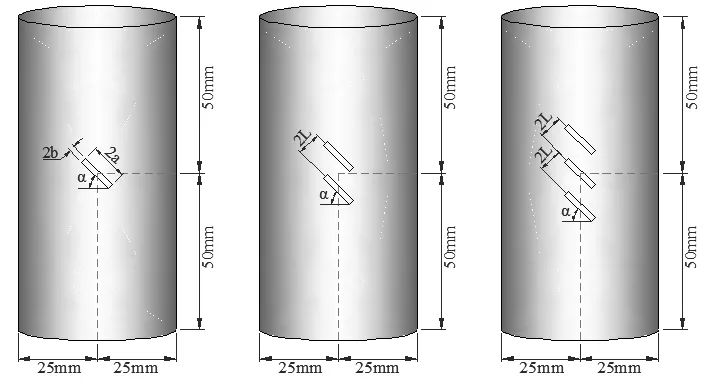

图1 不同裂隙数量试件几何参数图

预制裂隙采用水利切割的方法来制作,所制作的裂隙为贯穿-开放型裂隙。按照国际岩石力学学会的要求,试件的高径比为2:1,其直径为50mm,高度为100mm,各种类型裂隙试件的几何参数详见图1。其中,预制裂隙均布置于试件中部,其长度为2a,开度为2b,岩桥长度为2L,数量为n,倾角(即与水平方向的夹角)为α。进行不同裂隙数量试件的单轴压缩试验。预制裂隙长度2a、开度2b和岩桥长度2L保持不变,分别为15mm、2mm和10mm,倾角α为0°、30°、60°和90°,裂隙数量n分别为1条、2条和3条,其中,预制裂隙沿轴向平行重叠布置,如图1所示;试验方案的详细介绍可见表1。

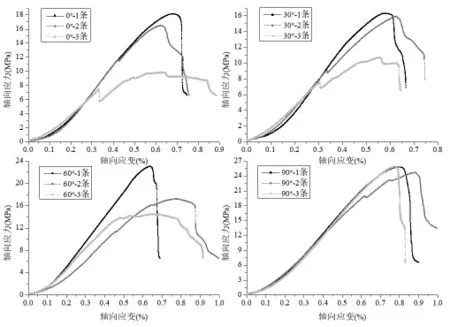

表1 试验方案介绍

1.2 试验设备及加载程序

常规单轴压缩破坏试验均在MTS815电液伺服控制试验机上进行,试验统一采用位移控制准静态加载方式,加载速率为0.002mm/s。为了减小试验结果的离散性,所有类型试件均各准备3个,在完全相同的试验条件下进行3组平行试验。此外,为了减小端部效应对试验结果的影响,试验前在试件上下端面涂抹适量黄油,用以减小试件与刚性承压板之间的摩擦约束和加载过程中的应力集中。同时在加载过程中,采用高清摄像机对试件破坏裂纹的产生、发展、贯通进行全程拍摄记录。

2 裂隙数量对试件力学特性及破坏模式的影响

2.1 应力-应变曲线及强度特征

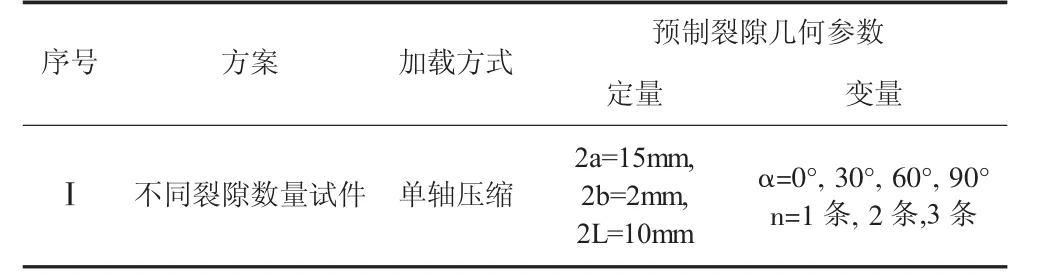

不同裂隙数量试件在0°、30°、60°和90°倾角裂隙条件下的应力-应变曲线如图2所示。

图2 不同裂隙数量试件的应力-应变曲线

从图2中可知,随着裂隙数量的增加,试件应力-应变曲线弹性变形阶段的持续时间大为减小,并将提前进入裂纹萌生与扩展阶段,与此同时应变软化阶段也显著延长。但相对于前面几个阶段,裂隙数量对峰后破坏阶段的影响变化最为明显,在此着重分析。当裂隙倾角小于90°时,随着裂隙数量的增加,裂隙试件应力-应变曲线峰后破坏阶段逐渐由快速下跌转变为台阶式下跌,最后变为水平延伸式缓慢下跌,表明随着裂隙数量的增加,裂隙试件的延性逐渐增强,最终出现完全延性特征,同时逐渐由脆性破坏转变为塑性破坏,最终转变为塑性流动变形破坏。裂隙倾角越小,这一现象越明显。当裂隙倾角为90°时,裂隙数量对试件的应力-应变曲线影响不明显,其峰后破坏阶段均表现为快速跌落,呈脆性方式破坏。这主要是由于当裂隙方向与轴向主应力方向平行时,裂隙虽然破坏了试件的完整性,但受结构效应的影响,对试件承载能力的影响较小。由以上分析可知,在倾斜和水平条件下,裂隙数量的增加对试件的应力-应变曲线将产生较大影响,试件的延性增强,逐渐由脆性破坏向塑性破坏转变,当裂隙数量足够多时,试件将出现完全延性,呈近似塑性流动变形破坏。同时还可以得到,裂隙倾角越接近主应力加载方向,其结构效应就越发明显,结构效应可以有效的缓和裂隙对试件的损伤效果。

图3 不同裂隙数量试件峰值强度变化曲线

图3 为不同裂隙数量试件在0°、30°、60°和90°倾角裂隙条件下的峰值强度曲线。在图4中,当裂隙倾角小于90°时,裂隙试件的峰值强度随裂隙数量的增加而呈明显的减小趋势,其中60°倾角裂隙试件的减小幅度最为明显,当裂隙数量由1条依次增加至3条时,其峰值强度依次减小了25.4%和37.4%,表明裂隙对试件的损伤效应随其数量的增加而逐渐增强。但是,当裂隙倾角为90°时,裂隙试件的峰值强度随裂隙数量的增加出现先减小后增大的变化趋势,但增减幅度很小,分别为4.3%和4.9%,这主要是由于此时裂隙的存在虽然破坏了试件的完整性,但是切割作用会在试件中部形成“多柱状”的承载结构,因此对试件的承载能力影响很小。

2.2 变形特征

试件的弹性模量能够很好的反应出试件的变形特征[10],因此,对不同裂隙数量试件的弹性模量进行了统计分析,详见图4。

图4 不同裂隙数量试件的弹性模量统计曲线图

在图4中,试件在不同裂隙倾角条件下的弹性模量随着裂隙数量的增加总体上均呈现出减小的趋势。当裂隙倾角为0°时,减小趋势最为明显,但是,随着裂隙倾角的逐渐增大,这种趋势逐渐减弱,当裂隙倾角增至90°时,试件弹性模量随裂隙数量的增加只出现少许的下降。出现这种现象主要是由于:①在受压情况下,水平裂隙比倾斜和垂直裂隙更容易发生变形闭合,且随着裂隙数量的增加,每条裂隙的变形闭合会出现一定程度的叠加,这就导致试件在受力情况下抵抗变形的能力减弱,弹性模量降低;②随着裂隙倾角的增大,裂隙压缩变形闭合逐渐减弱,而结构效应反而逐渐明显,从而缓和了裂隙数量对试件弹性模量的损伤效果。

2.3 破坏模式

为了研究裂隙数量对试件破坏模式的影响,对0°、30°、60°和90°四种倾角条件下的不同数量裂隙试件在单轴压缩条件下的破坏模式进行了系统的分析研究,详见图5。

图5 不同裂隙数量试件的破坏模式

图 5(a)~5(c)为 0°倾角条件下,不同裂隙数量试件的破坏模式示意图。图5(a)中,单裂隙试件主要由预制裂隙两端产生的拉伸翼裂纹和拉伸反向翼裂纹延伸至试件顶、底部致使试件破坏,为典型的拉伸破坏模式;图5(b)中的双裂隙试件的破坏主要由双裂隙左端的剪切次生裂纹和右端的拉伸翼裂纹分别交合并向试件边界延伸所致,破坏模式以拉伸破坏为主,剪切破坏为辅;图5(c)中三裂隙试件完全是由各预制裂隙产生的拉伸次生裂纹和拉伸翼裂纹延伸扩展至试件顶底部从而导致试件丧失承载能力,为纯粹的拉伸破坏。由以上分析可知,0°倾角条件下,试件的破坏模式受裂隙数量的影响程度不大,均以拉伸破坏为主或完全拉伸破坏模式。

图 5(d)~5(f)为 30°倾角条件下,不同裂隙数量试件的破坏模式示意图。在图5(d)中,单裂隙试件的破坏主要是预制裂隙两端的剪切翼裂纹分别向试件边界延伸扩展的结果,破坏模式主要为剪切破坏,局部存在拉伸破坏;图5(e)中的双裂隙试件为典型的拉剪复合破坏模式,分别由上、下部预制裂隙两端的剪切翼裂纹和拉伸反向翼裂纹向上和向下延伸扩展致使试件破坏;图5(f)中三裂隙试件破坏形态与破坏模式与图5(c)类似,为典型的拉伸破坏模式。对图5(d)~5(f)的分析内容进行总结可得到,在 30°倾角条件下,试件破坏模式易受裂隙数量的影响,试件的破坏模式由剪切破坏为主转变为拉剪复合破坏,最终变成纯拉伸破坏模式。

图 5(g)~5(i)为 60°倾角条件下,不同裂隙数量试件的破坏模式示意图。图5(g)中单裂隙试件由预制裂隙端头产生的两条剪切翼裂纹和一条拉伸翼裂纹相互连接贯通致使试件完全破裂,破坏模式为拉剪复合破坏;5(h)中双裂隙试件的破坏由上部裂隙下端头的拉伸次生裂纹和下部裂隙两端的拉伸翼裂纹向上和向下延伸扩展至试件边界所致,为拉伸破坏模式;5(i)中三裂隙试件为拉剪复合破坏,试件上部以剪切破坏为主,下部以拉伸破坏为主,岩桥全部为剪断。对图 5(d)~5(f)的分析内容进行总结可得到,在60°倾角条件下,裂隙数量对试件破坏模式的影响较为模糊,并没有特定的转变规律可循。

图 5(j)~5(l)为 90°倾角条件下,不同裂隙数量试件的破坏模式示意图。其中图5(j)和图5(k)中的单、双裂隙试件的破坏模式基本相同,均由预制裂隙端头发育的多条拉伸次生裂纹和拉伸远场裂纹相互扩展贯通致使裂隙试件的最终破坏,主要为拉伸破坏,但局部存在剪切破坏;图5(l)中的三裂隙试件为纯粹的剪切破坏,其左预制裂隙上端和右预制裂隙下端发育的剪切翼裂纹延伸至试件边部,且两者通过剪切裂纹贯通,从而致使试件完全破坏。对图 5(j)~5(l)的分析内容进行总结可得到,在90°倾角条件下,随着裂隙数量的增加,试件逐渐由以拉伸破坏为主的破坏模式向剪切破坏转变。

对图7有的分析内容进行总结,得到:在不同倾角条件下,裂隙数量对试件破坏模式的影响效果差异很大,其中,裂隙数量对倾斜和垂直裂隙试件破坏模式的影响比水平裂隙试件的明显。

4 结 论

1)裂隙数量对低强度岩体试件应力-应变曲线的影响非常大,可使其弹性变形阶段的持续时间大为减小,并提前进入裂纹萌生与扩展阶段,应变软化阶段也显著延长,同时峰后破坏阶段由快速下跌转变为台阶式下跌,最后变为水平延伸式缓慢下跌,表明随着裂隙数量的增加,裂隙试件的延性逐渐增强,最终出现完全延性特征,同时逐渐由脆性破坏转变为塑性破坏,最终转变为塑性流动变形破坏。但随着裂隙倾角的增大,影响程度逐渐随结构效应的增强而减弱。

2)在水平和倾斜裂隙条件下,低强度岩体试件的峰值强度随裂隙数量的增加呈明显减小趋势,但在垂直裂隙条件下,受“多柱状”承载结构效应影响,试件的峰值强度不会随裂隙数量的增加而出现明显的波动变化。裂隙数量对不同裂隙倾角条件下低强度岩体试件的变形特征均有较大影响。

4)裂隙数量对倾斜和垂直裂隙试件破坏模式的影响要比水平裂隙试件的明显。在倾斜和垂直裂隙条件下,试件的破坏模式将随裂隙数量的增加在拉伸破坏和剪切破坏之间转换,但转换规律不明确。