综采工作面坚硬顶板超前松动爆破强制放顶技术实践

李明钦

(阳煤集团三矿生产技术部 ,山西 阳泉 045000)

1 工程概况

某矿8210工作面可采走向长度为1700m,倾斜长度为163m,煤层均厚为5.5m,平均倾角为6°,平均含1~2层夹矸,直接顶为细砂岩,均厚2.3m,基本顶为中粗砂岩,均厚18.2m,工作面采用大采高综合机械化采煤方法,由于工作面顶板为坚硬顶板,根据相邻8212综采工作面资料显示,在未对顶板采取任何措施时,回采过程中出现支架压架事故且煤壁片帮现象频繁发生,最大片帮深度达4m,工作面端面顶板的最大下沉量大1.1m,严重影响了工作面的回采,故为保障8210工作面回采工作的顺利进行,需对工作面顶板进行提前处理。

2 基本顶回转对支架及煤壁的影响规律

2.1 基本顶回转对支架的影响

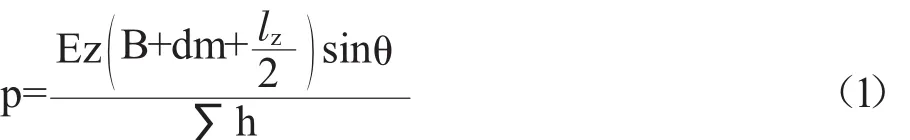

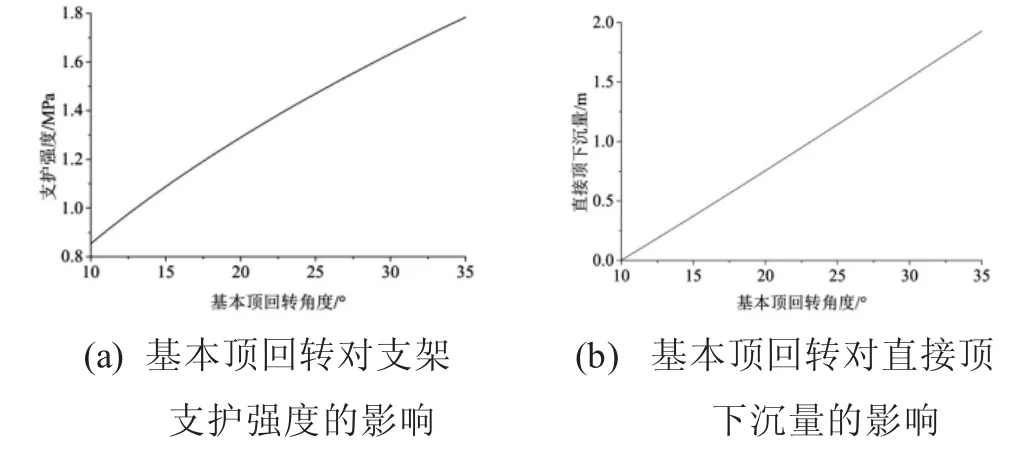

根据相关研究表明基本顶的回转对工作面支架支护强度、直接顶的下沉量的影响规律如图1所示。

通过分析图1(a)可知,当大采高工作面直接顶的下沉量在可控范围内时,支架的支护强度p会随着基本顶的回转角的增大而逐渐增大[1-2],工作面支架支护强度的作用机理可近似用下式表达:

式中:p为支架的支护强度,MPa;Ez为直接顶的弹性模量,MPa;dm为端面距,m;B为煤壁的片帮深度,m;∑h为直接顶厚度,m;θ为基本顶的回转角,°;lz为支架的顶梁长度,m;

图1 基本顶回转对液压支架的影响

根据图1(b)可知,在支架的支护强度保持不变时,直接顶的下沉量会随着回转角的增大呈现出线性增大的趋势,出现这种现象的原因主要为当支架的支护强度不发生变化时直接顶的压缩变形量也不会出现变化,进而致使基本顶回转角度的增大后直接顶的下沉量必然会逐渐增大,基本顶回转对直接顶的下沉作用的机理表达式为:

式中:Δy为顶板的下沉量,m;dm为端面距,m;B为煤壁的片帮深度,m;θ1为基本顶的压缩变形量,m;θ为基本顶的回转角,°。

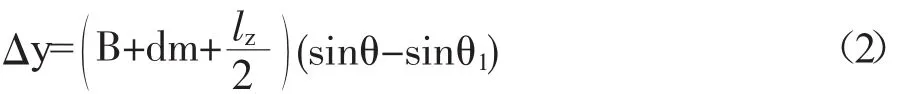

2.2 基本顶回转对煤壁的影响

根据相关基于压杆理论的研究表明[3-4],煤壁发生片帮失稳的变形量和煤壁的片帮深度的表达式为:

式中:Δh为煤壁片帮失稳的临界变形量,m;B为煤壁的片帮深度,m;θ为煤壁片帮深度与基本顶的回转角,°;M为工作面采高,m;l为断裂线至煤壁的距离,m;根据该矿大采高工作面周期来压的距离为6m,支架顶梁的长度为4.67m,基本顶断裂线距煤壁l=1.33m,采高M=5m,选取不同的基本顶的回转角度代入式(3)中能够得出随着基本顶回转角度的增大煤壁的片帮深度B也会逐渐增大,极限片帮深度趋于基本顶断裂线至煤壁的距离,出现这种现象的主要原因为直接顶下沉量的增大,导致基本顶的回转角度增大,从而煤壁受到直接顶的作业会增大致使煤壁片帮深度会相对的增大。

3 超前松动爆破技术方案与效果

3.1 超前松动爆破方案

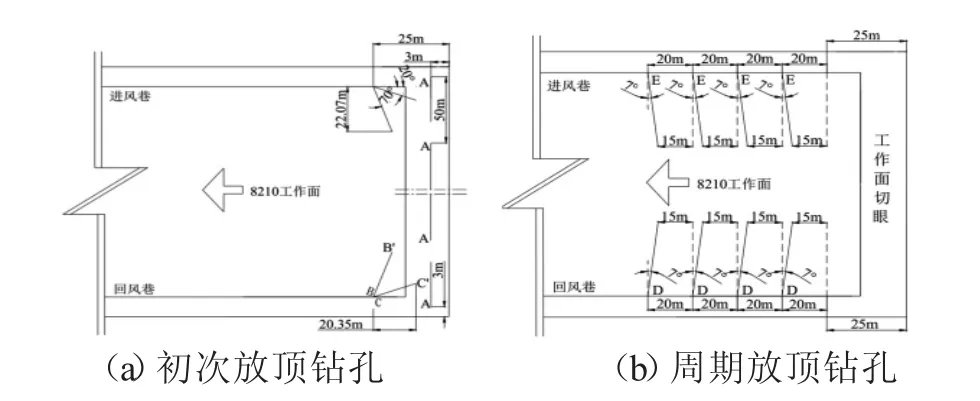

1)放顶步距。根据相邻8212工作面的回采资料显示,直接顶的初次垮落步距平均为25m,基本顶的初次和周期来压分别约为50m和30m,结合上述基本顶的回转对液压支架和煤壁片帮情况的影响,综合分析上述因素后,确定初次放顶步距和周期放顶步距分别为25m和20m。

2)放顶孔垂深。工作面放顶孔的垂深Hf的表达式为:

式中:M为工作面的采高,m;Kp为岩石的碎胀系数;δ为顶板垮落的空隙,m;根据8210工作面的地质情况取M=5.5m,Kp=1.4,δ=0.5m,将上述数据代入式(4)中能够得出放顶孔的平均垂深应不小于13m。

3)单位炸药消耗量。对于单位体积的岩石所需要的炸药消耗量qzy的表达式为:

式中:S为爆炸断面面积,取为260m3;ke为炸药的校正系数,取为525/P,f为岩石的坚固系数,取为8,将上述数据代入式(5)中能够计算得出单位炸药量为0.23kg/m3。

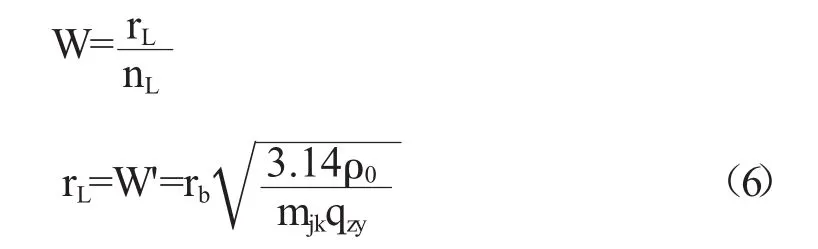

4)最下抵抗线。松动爆破漏斗的形式的最小抵抗线W,标准爆破的漏斗半径rL的表达式分别如下:

式中:nL为松动爆破漏斗的作用指数,取为0.75;ρ0为炸药的密度,g/cm3;W'为标准爆破松动漏斗的最小抵抗线,m;rb为装药半径,m;rL为标准爆破漏斗的半径 ,m;mjk=0.8~2;qzy为 单 位 炸药 消 耗量 ,为0.23kg/m3,基于此能够计算出松动爆破漏斗的最小抵抗线W=4.3m。

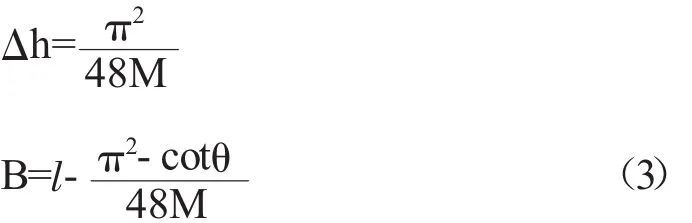

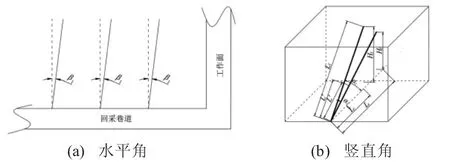

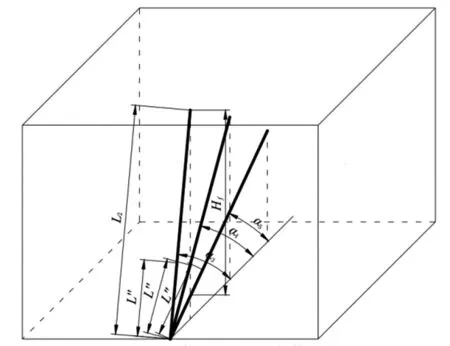

5)钻孔布置深度及层数。依据设计的放顶垂深和最小抵抗线数据,确定工作面周期放顶按照双层进行布置,切顶孔按照3层进行布置,切顶孔的长度为25m,放顶孔的深度为40m,具体放顶钻孔和切顶钻孔的布置的各项参数如图2、图3所示。

图2 放顶钻孔的布置的各项参数示意图

图3 切顶钻孔布置的各项参数示意图

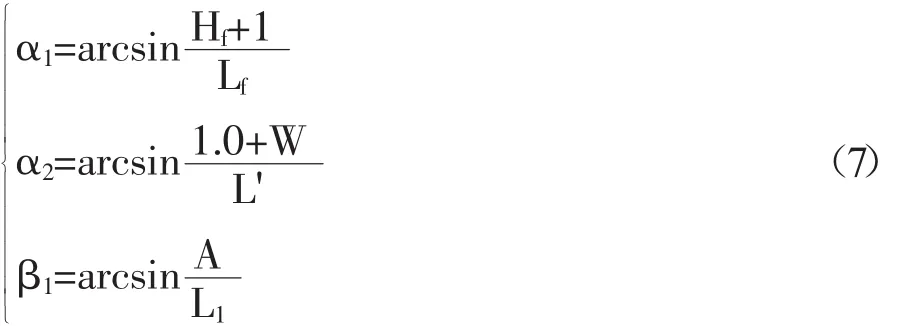

6)周期放顶孔角度。根据图2中周期放顶孔的的各项参数的表达式为:

式中:α1和α2分别为工作面周期放顶孔的数值角度,°;lz为支架顶梁的长度,取为5.1m;L'为工作面周期放顶孔无装药段的最小长度,取为16m;Lf为工作面周期放顶孔的长度,取为40m;L1为工作面周期放顶孔的水平长度,取为37.8m;β1为工作面周期放顶孔的水平角度,°;据此得出 α1=25°、α2=18°、β1=7°。

7)切顶孔竖直角度。根据图3中工作面切顶钻孔的各项参数,其表达式为:

式中:L"为工作面切顶孔无药段的最小长度,取为9m;L2为工作面切顶孔的长度,取为25m;其余参数的含义及取值同上,将上述数据代入式(8)中能够得出 α3=40°、α4=30°、α5=20°。

8)放顶孔装药长度、装药量及装药结构。根据8210工作面顶板的具体岩性、炸药的种类和放顶孔的布置形式,并结合装药系数确定放顶孔的装药长度,由每米装药量=3.14×r2ρ0,r为放顶孔的直径,r=32.5mm,ρ0为炸药的密度,g/cm3,基于此计算得出每米的装药量为3.32kg/m。考虑到深孔爆破的装药量应小于放顶孔装药总量的2/3,故计算出装药长度为24m,单孔最大装药量为48kg,炸药采用三级煤矿岩石乳化粉末炸药,并采用正向装药进行装药作业。

9)放顶孔的布置形式。为了保证工作面回采工作的正常进行,保证工作面放顶效果,设计在开切眼内布置切顶孔,初次放顶孔设置在回采巷道内,具体放顶孔的布置形式如图4所示,在切顶孔滞后支架切顶线1m时进行切顶放顶作业,在工作面距离切顶孔25m时,在两回采巷道中进行初次放顶作业;对于工作面的周期放顶钻孔将其布置与工作两侧的回采巷道中,一般在超前工作面55~90m,放顶孔间的间距为20m,在工作面煤壁与周期放顶孔之间的间距为10m时应及时停止回采作业,进行放顶以此保证顶板的及时垮落。

图4 放顶钻孔的布置形式

3.2 超前松动爆破效果

8210大采高工作面回采作业时共发生煤壁片帮情况4次,片帮的最大深度为1m,最大宽度为3m,片帮的最大高度为2m,将其与相邻未采取超前松动爆破强制放顶的8212工作面在回采过程中煤壁的片帮情况对比分析知8210工作面回采期间煤壁片帮情况得到了有效控制,片帮程度和片帮的深度大大减小;另外通过对8210工作面回采期间液压支架的监测可知,回采过程中未出现过支架压架情况,支架的时间加权平均阻力占到额定工作阻力的65.7%,末阻力占到额定工作阻力的67.2%,基于此可知工作面回采过程中支架的稳定性较好。

4 结 论

通过具体分析基本顶角度对液压支架和煤壁的影响规律,并结合顶板岩层情况和相邻工作面的资料对超前松动爆破方案进行具体设计,8210工作面采用超前爆破方案后,工作面回采过程中煤壁片帮情况得到了有效控制,且支架的稳定性较好,保证了生产。