深井沿空留巷巷旁支护阻力分析及围岩控制技术研究

张国辉

(山西新景矿煤业有限责任公司,山西 阳泉 045000)

0 引 言

由于我国煤矿在深部开采这方面起步较晚,在对深井沿空留巷巷旁支护阻力及围岩控制技术的理论研究和实践方面,还未形成系统的理论体系。目前国内外学者对深井沿空留巷围岩控制技术展开研究,如袁亮,薛俊华[1]等运用现场勘察、理论分析和数值模拟的方法,第一次提出了深部巷道围岩分类标准体系,并得出了围岩控制的措施;在巷道支护技术方面,孙晓明,何满潮[2]等通过结合理论分析和现场实践,提出锚网索耦合支护方案,使支护方式和围岩压力达到更好的效果,从而保证围岩的稳定性。本文为保证6118工作面运输顺槽沿空留巷作业时巷道围岩的稳定,采用理论分析和现场实践相结合的方法,对深井沿空留巷巷旁支护阻力进行具体分析,确定沿空留巷的支护方案,为相似工程情况提参考和指导作用。

1 工程概况

某矿6118工作面平均埋深700m,倾斜长度为184~192m,走向长度为1080m,开采面积195382m2。本工作面主采煤一层,煤层均厚4.2m,煤层平均倾角为8°,工作面采用综合机械化采煤方法,煤层顶底板岩层特性如表1所示。6118工作面运输顺槽设计断面为矩形,净宽4.0m,净高3.5m。巷道沿煤层顶板掘进,6118运输顺槽沿空留巷后作为6119工作面回风顺槽使用,根据设计6119工作面设计推进距离305m,为保证留巷稳定,在6119工作面切眼后方多留20m巷道,即设计1103运输顺槽留巷长度为325m。

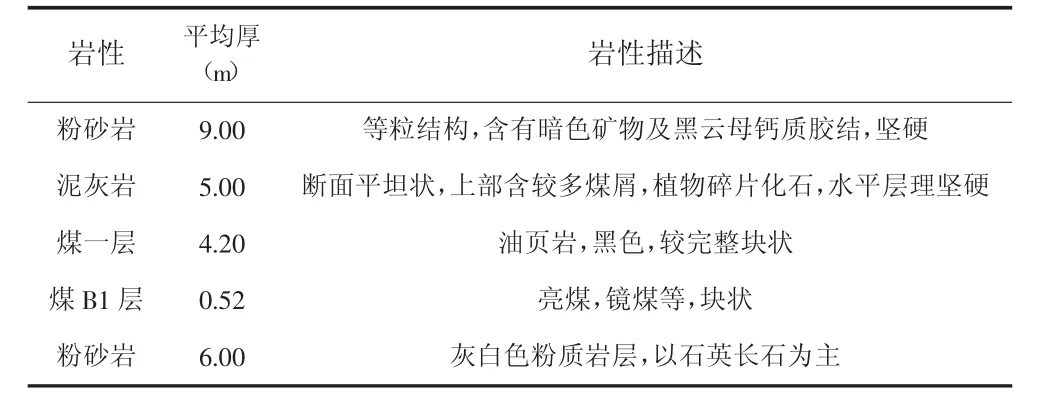

表1 煤层顶底板特征表

2 巷旁支护体支护阻力分析

由于巷旁支护体与实煤体帮共同承受上覆盖岩体的作用力,所以巷旁支护体的稳定对沿空留巷的稳定起决定性作用。我们把巷旁支护体在不同位置的几种不同作用原理进行归纳:

1)巷旁工作面刚推过阶段。煤层被采出后,巷旁支护起到支撑保护的作用,保证上层岩体受到足够的支撑力,减少了围岩的局部变形和破裂。

2)顶板塌落阶段。经过工作面刚推阶段,巷旁支护和周围煤体共同承担上部岩层的压力,局部会产生较大的变形量,因此我们要求巷旁的填充体不仅要具备一定的刚度,还要具备一定的延展性,在承受超过设计要求的压力值时能够具备较好的收缩能力。

3)顶板趋于稳定状态阶段。此时,由三部分共同承担对上部岩层的支撑力,包括实煤体、巷旁支护体和煤矸石,要求巷旁支护体的阻力能够使巷道上部岩体下沉量不至过大,同时使整体受力维持在平衡状态。

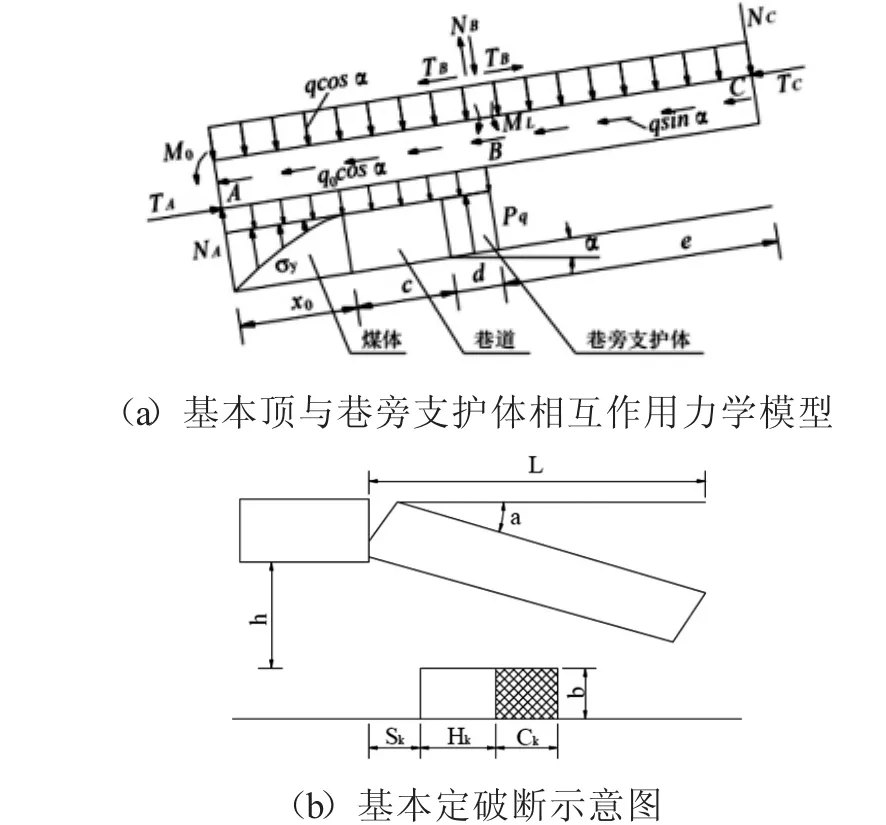

沿空留巷与采煤工作面在矿压特点和边界条件等方面有共同点,两者的矿压机理具有相似性。因此在研究深井沿空留巷支护阻力时,可以把基本顶近似看作“梁”结构来进行分析。当巷旁支护阻力达到应力峰值,巷道顶板就会产生破坏和断裂[3],所以建立如图1的基本顶与巷旁支护体相互作用的力学模型:

图1 巷旁支护体支护阻力分析模型

利用上图模型,并使用平衡法对岩块建立力学方程,巷旁充填体的支护阻力Pq如下:

式中:Pq巷旁支护体切顶阻力;α为煤层倾角;ML为基本顶岩层的极限弯矩;c为巷道宽度;M0为A端基本顶的残余弯矩;d为巷旁支护体宽度;q为基本顶及其上部软弱岩层单位长度的自重;h为基本顶岩层厚度;ΔSB为基本顶跨落前端的下沉量;q0为直接顶单位长度自重。

将6118工作面巷道参数代数公式:煤层平均厚度4m,煤层倾角α=9°,采高M=4.0m,基本顶厚h=10m,直接顶厚6m,工作面长度Lm=180m,采深H=800m,q=1.5×105N/m,C0=0.1MPa,d=2.5m,M0=0,q0=0.5 ×105N/m,得到巷旁充填体的支护阻力为11.87MPa。

充填体最大压缩量由式(2):

式中:Sk为煤体内塑性破坏区宽度;Ck为充填体宽度,m;Hk为巷道宽度,m;mz为煤层厚度,m;K 为岩石碎胀系数;h为直接顶厚度,m。

根据公式,在充填体压缩量取值为580mm时,理论上高水材料在构筑一定时间后会达到10MPa以上,但是由于施工条件和环境比较复杂,我们选取理论值的60%进行计算,再根据第2章巷旁充填体的支护阻力计算出充填体的理论宽度为2.26m,为了生产实际安全需要[4],理论宽度需乘以一定安全系数,最终确定6113工作面沿空留巷的充填体宽度为2.5m。

3 沿空留巷围岩控制方案与效果

3.1 围岩控制方案

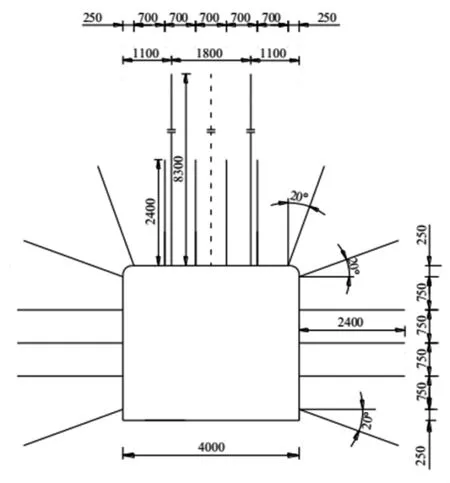

1)巷道基本支护。6118工作面运输顺槽沿煤层顶板掘进,采用锚网支护,具体支护参数为:1)顶板采取2根Φ22mm×2400mm螺纹钢锚杆,锚杆排距700mm,间距700mm,锚杆托盘采用 150mm×150mm×10mm的碟形托盘,并铺设金属网和钢筋。2)两帮布置Φ22mm×L2400mm螺纹钢2根,间距750mm,排距700mm。锚杆托盘采用 150mm×150mm×10mm的碟形托盘,并铺设金属网和钢筋。3)顶板锚索采用2根Ф18.9×8300mm的预应力锚索,间排距为1800×800mm,锚索托盘采用300mm×300mm×16mm的碟形托盘,同时铺设调心球垫、锁具。巷道基本支护形式如图2所示。

2)巷道补强支护。6118工作面原有支护方案未考虑后期留巷,支护强度偏低,需对其留巷段巷道进行补强支护,补强支护应超前工作面20m左右,具体补强支护参数如下:1)采取超前液压支架支护。2)对巷道煤帮进行加强支护,选用预应力竖向彬架,锚索锚固段的位置,选取在煤帮侧方顶底板深处。

3)充填区域支护。为防止顶板冒落,保证充填区顶板的稳定,结合6118工作面的地质条件,具体方案下:锚索间排距为900mm?800mm,每排2根,锚杆型号为Φ17.8×6300mm;为加强支护强度,在留巷两侧底角打Φ18mm×L2000mm的螺纹钢锚杆,锚杆排距800mm,分别在距离实煤体帮和充填体帮200mm处打倾斜角为45°的锚杆。出于安全和经济的考虑,采用间距为1000mm,排距为1000mm单体液压支柱进行临时支护,在工作面后方也需要进行支护,在滞后工作面150m处,采取间距为1.1m的液压支柱配型梁支护,如图3所示。

图2 巷道锚杆支护图

图3 充填区域上方顶板支护示意图

3.2 巷旁支护方案

1)巷旁充填体参数。据工作面的生产地质条件知6118工作面巷旁充填体参数进行设计时,由第二章计算公式得到6118工作面运输顺槽所需的巷旁充填体的支护阻力为11.87MPa,本次充填材料选用高水充填材料,水灰比为1.5:1,巷旁充填体的合理宽度为2.5m。

2)充填区顶板维护。为进一步增强充填体承载能力,在充填体内布置对拉锚杆加固充填体:①当顶板条件较好时,在充填体上增设间排距为700mm×700mm的对拉锚杆,每排2根;②当顶板条件不好时,对拉锚杆间排距为800mm×800mm,每排3根。钢筋梯子梁和钢筋网参数与上述相同。

3.3 围岩控制效果分析

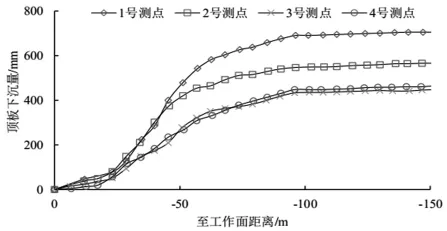

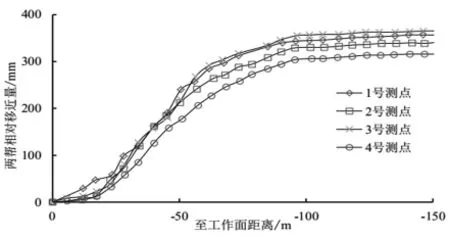

为观测6118下运输巷道的围岩活动规律,观测充填体和巷道围岩的变形情况,在沿空留巷设置监测站,对深井沿空留巷的顶板、两帮移进量进行监测,对巷道围岩变形量持续监测直至监测到的围岩变形数据基本稳定,运用软件把数据进行整理分析,并绘制出曲线图。本次共设置四个观测站,绘制出的顶板下沉量、两帮移近量曲线图分别见图4、图5。

图4 顶板下沉量曲线

图5 两帮移近量

通过分析图4可知,1、2号号监测点的下沉量要比3、4号监测点的顶板下沉量大,由现场情况可知,1、2号观测点的围岩较破碎,产生了较大的围岩变形量。顶板的最大下沉量约为600mm,工作面的距离变远,顶板变形量逐步减小。通过分析图5可知,两帮围岩的水平位移达到约340mm,两帮的水平位移在100m以外几乎不发生变化。综上可知,6118工作面运输巷现有支护方式下巷道围岩变形量不大,变形量能够满足回采巷道的使用要求。

4 结 论

通过综合运用理论分析、现场试验等方法,对6118工作面运输顺槽沿空留巷支护阻力进行具体分析,阐明了深井沿空留巷巷旁支护体受力特点,并建立相应的力学模型。此外根据6118运输顺槽沿空留巷的具体情况,对沿空留巷的围岩控制方案进行具体设计,根据矿压监测结果可知,支护方案实施后,顶底板的最大移近量为600mm,两帮的最大移近量为340mm,保证了沿空留巷围岩体的稳定性。