辛置煤矿2-106工作面瓦斯综合治理技术研究

李 伟

(霍州煤电晋南煤业公司,山西 河津 043300)

1 工作面概况

辛置煤矿2-106工作面主采煤层为2#煤层,煤层均厚3.6m,平均倾角4°,属于自燃煤层,2#煤层顶底板均为砂质泥岩,煤层的瓦斯含量在4.43~5.71m3/t的范围内,瓦斯压力在0.53~0.62MPa的范围内,渗透性系数在0.2~0.5m2/MPa2的范围内,据上述数据可知该煤层瓦斯具有涌出量较大、运移规律复杂的特征,有瓦斯突出的危险性。

2-106工作面运输巷长1480m,回风巷长1380m,工作面采用综合机械化一次采全高的采煤工艺,全部垮落法管理顶板,工作面的通风方式为U型通风。

2 瓦斯综合治理技术

根据辛置煤矿2-106工作面的现场情况,可知2#煤层的平均厚度为3.85m,该煤层内含有一层夹矸,在对2#煤层进行采掘作业的过程中通过地面钻井对煤层的瓦斯进行抽采,当工作面进行回采作业时,再结合高位钻孔抽采和上隅角埋管抽采的方式来有效的对瓦斯问题进行治理。

图1 底板巷位置及穿层钻孔布置示意图

2.1 穿层钻孔预抽瓦斯

在2#煤层开采前,在位于9#煤层的底板的11#煤层中布置底板巷进行超前施工,通过布置钻孔对2#煤层与5#、6#煤层的瓦斯进行预抽,在11#煤层中沿着底板布置的两条巷道,其中一条底板巷道的位置相对靠近2-106工作面运输巷的位置,该条巷道的主要作用为对2-106工作面中下部煤层及运输巷中的瓦斯进行预抽;另外一条底板巷的位置在靠近工作面风巷的位置处,该条巷道的主要作用为对回风巷及工作面中上部煤层中的瓦斯进行预抽[1-3],这样的布置形式,除了第一个区段布置了2条底板巷道外,其余区段均布置一条底板巷,在第一区段靠近2-106工作面回风巷位置的底板巷的措施钻孔能够有效的对2#煤层回风巷上部轮廓线向外20m范围内的瓦斯进行预抽。具体2条底板巷道位置以及穿层钻孔的布置形式如图1所示。

2.2 地面钻井抽采瓦斯

在工作面正式进行回采工作前,在地表通过施工直径为220mm的抽采钻孔,该钻孔的终孔位置位于距离2#煤层顶板上方10m,通过回采动压影响下煤岩层产生的大量裂隙,对煤层中的瓦斯进行抽采。在钻孔布置形式方面,在沿着工作面走向方向上间隔100m布置一组地面钻孔,每组钻孔中有2个钻孔,故地面共布置18个钻孔,钻孔的位置分别在内错风巷和运巷50m的位置处,当工作面回采推进到距离地面钻孔约5~10m的位置时,开始通过地表钻孔进行瓦斯抽采工作[4],具体地面钻孔瓦斯抽采布置如图2所示。

图2 地面瓦斯抽采钻井布置示意图

2.3 走向高位钻孔与工作面上隅角插管抽采瓦斯

由于穿层钻孔配合地面钻井抽采瓦斯并不能解决2-106工作面回采期间瓦斯涌出量大的问题[5-6],在工作面具体情况分析后决定采用走向高位钻孔与上隅角插管的方式来解决工作面回采期间煤层瓦斯涌出的问题。

在2-106工作面回风巷道沿着走向方向上每间隔40m布置一个钻场,每个钻场布置上均布置孔径为94mm的高位钻孔8个,每个钻孔的深度均在60~70m的范围,且钻孔的终孔的位置位于2#煤层内约9~15m的位置,2-106工作面的走向高位钻孔具体布置形式如图3所示。

图32 -106工作面走向高位钻孔布置示意图

在2-106工作面进行回采工作前,通过在回风巷沿着上帮布置一根抽采管路,管路的直径为450mm,该管路与工作面上隅角袋墙内留设的伸缩风筒进行连接,随着回采工作面的推进,伸缩风筒与抽采管路均相应的移动。在进行抽采工作时,运用地面的负压泵机进行抽采[6]。

3 抽采效果分析

3.1 穿层钻孔卸压抽采及地面钻井抽采效果

为全面掌握了解穿层钻孔在2-106工作面回采期间,对2#、5#/6#煤层卸压瓦斯进行抽采的规律,选取二采区皮带巷的两个试验钻场,并随着2-106工作面的推进对该处瓦斯抽采参数进行持续的观察研究。根据单个钻孔进行分析时,可知当钻孔与工作面之间的距离为-20m~0m时,此时瓦斯的浓度及流量均较小,并且保持稳定;随着工作面的持续推进,在钻孔距离工作面0~20m时,此时根据观测数据可知瓦斯的浓度及流量均有较大的提升;在距工作面20~50m时,由于采动影响下,煤体中的裂隙充分发育,此时的瓦斯浓度及流量均处在高位,由于煤层受到的应力的降低,致使保护层产生变形、透气性增大,瓦斯压力下降,瓦斯的流量达到最大值,当钻孔距工作面50~100m时,此时瓦斯的流量及浓度均开始逐渐减小,应力逐渐恢复,采空区内冒落的矸石开始被压密。根据上述分析可知瓦斯的浓度及流量在工作面回采期间总体呈现出先增大后减小的现象。

2-106工作面回采期间,当工作面推进到与钻场之间的距离为30m时,开始进行打开穿层钻孔进行卸压抽采作业。在进行抽采作业时,抽采的负压要大于13kPa,通过对穿层钻孔中的瓦斯流量及浓度进行持续一个月的监测,得出穿层钻孔平均每天抽采3.6×104m3,平均到每分钟的瓦斯抽出量为24m3/min,共计抽出的瓦斯的总量为1.05×106m3,该瓦斯抽放量达到了预期的估计量,具体抽采瓦斯浓度及流量随着时间的变化情况如图4所示。根据图4能够看出,瓦斯的抽采浓度与流量在总体上基本保持一致,且在进行抽采工作时能够保持稳定,抽放效果较好。

图4 穿层钻孔抽采瓦斯流量及浓度—时间曲线图

在2-106工作面回采期间,通过对地面35及36号钻井的抽采效果进行监测,由于35号与36号钻井抽采瓦斯的浓度及流量与工作面距离钻孔距离的关系曲线图基本一致,故具体分析35号钻孔抽采参数与钻孔距工作面距离的曲线图,具体图形如图5所示,钻井在工作面推进约50m后,抽采效果达到最佳,随后抽采瓦斯的浓度流量会逐渐下降,基本稳定在15~25m3/min;在工作面推进50~150m的范围内,一排的两个钻井总体的瓦斯抽采量基本在50m3/min左右,当工作面推进约150m时,此时的抽采量会逐步下降到15m3/min,在随着回采工作的进行,在工作面推过地面钻孔250m后,地面钻井便基本无瓦斯涌出,此时便可停止抽采工作。地面钻井共计抽出瓦斯1.75×106m3,其中抽采2#煤采空区中的瓦斯抽采量基本在10m3/min左右,对于个别瓦斯涌出量较大的区域,钻井瓦斯抽采量大于60m3/min为3.5×105m3,平均抽采浓度为61.5%。由上述数据可知,2-106工作面回采期间地面钻井很好的发挥了抽采瓦斯的治理工作。

图5 35号钻井瓦斯抽采流量及浓度—工作面距钻井距离曲线图

3.2 走向高位钻孔及上隅角埋管抽采分析

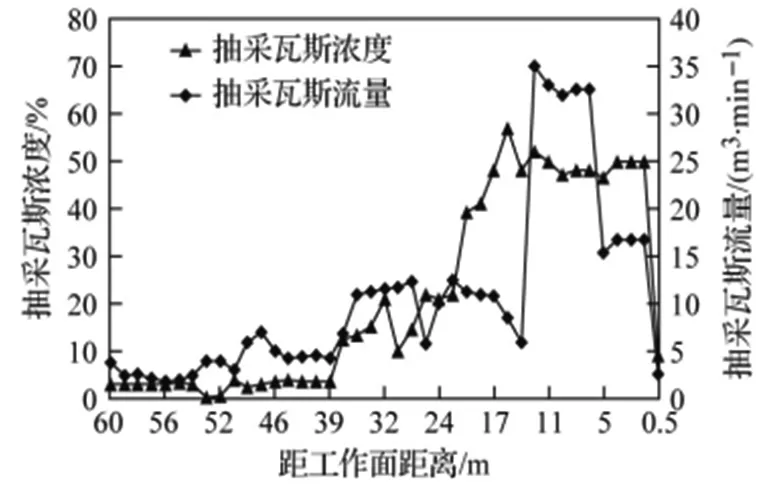

对于走向高位钻孔的抽放规律,通过分析工作面推进期间单个钻场的瓦斯抽采浓度及流量变化规律来进行总结分析,走向高位钻场在布置上为钻场之间的间距为40m,压茬25m,抽采负压的合理范围为5~8kPa,在工作面回采期间选取5号钻场进行瓦斯抽采参数的具体分析,当工作面推进到与5号钻场之间的距离为60m时,开始将抽采阀门打开,进行抽采工作,当工作面推进到距离5号钻场20m时,打开6号钻场阀门,故在工作面与5号钻场间距离为-25~0m的范围内,5号及6号钻场会同时进行抽采工作。以此分析,当在工作面瓦斯涌出量大时,能够保障两个钻场能同时进行抽采作业。通过分析工作面进行回采作业前60m范围内钻场瓦斯抽采流量及浓度与工作面推进的时空关系,如图6所示。分析图6可知,当工作面推进距5号钻场36m时,抽采瓦斯的流量及浓度便开始提升,再随着工作面的推进,抽采浓度会维持在49%左右,抽采瓦斯流量最大值33m3/min是在工作面推进距离5号钻场6~13m的范围内取得,抽采流量达到最大值后,再随着工作面的推进,由于高位钻孔会逐步进入到冒落带的范围内,故抽采流量及浓度均会逐步下降。总体上高位钻场抽采瓦斯流量及浓度会随着工作面的推进呈现先增大后减小的规律。

图6 5号钻场瓦斯抽采浓流量、浓度—钻场距工作面距离曲线图

在2-106工作面回采期间,通过对上隅角抽采瓦斯流量及浓度进行持续1个月的动态观测,根据观测数据可知随着工作面的推进瓦斯的浓度基本处于稳定状态,抽采负压基本处于5kPa以下,流量维持在10m3/min,工作面上隅角瓦斯的抽采效果良好。

3.3 回采期间瓦斯综合治理分析

通过对回风侧与上隅角每天最大瓦斯浓度进行持续12个月的动态监测,对回风侧与上隅角最大的瓦斯浓度进行统计,将所得数据绘制成曲线如图7所示。由图7可知,回采期间,上隅角最大瓦斯浓度为0.5%,回风侧最大瓦斯浓度为0.36%,这即说明回采期间无瓦斯超限的现象出现,工作面回采期间瓦斯的涌出问题得到了很好的解决。

图7 回采期间瓦斯浓度统计

4 结 论

通过综合运用穿层钻孔预抽、地面钻井抽采、上隅角埋管及高位钻孔抽采等瓦斯治理措施,有效降低了2-106工作面在回采期间的瓦斯涌出现象。当2-106工作面采取上述瓦斯治理措施后,工作面上隅角及回风侧最大的瓦斯浓度为0.5%,无瓦斯积聚现象出现。有效解决了工作面上隅角瓦斯超限问题。