热膨胀法测量高铝瓷器烧成温度的模拟实验研究

童永东,汪常明

(1.北京科技大学 科技史与文化遗产研究院,北京 100083;2.广西民族大学 科技考古实验室,广西 南宁 530006)

0 引言

烧成温度是反映瓷器质量好坏及瓷窑高温烧制技术的重要参数,同时为研究和复原古瓷器烧制工艺提供关键信息.因此在古代瓷器的科学研究中,烧成温度的测定是至关重要的研究内容,并且具有十分重要的意义.目前有多种方法和设备可实现古陶瓷烧成温度的测定,如磁化率法、[1-2]穆斯保尔普法、[3-4]热重差热分析、[5]扫描电子显微镜、[6]电子顺磁共振[7-9]及热膨胀仪等.在诸多古瓷器烧成温度测定方法中,热膨胀法是最为精确和直接的一种,受到古陶瓷研究领域内众多学者的普遍关注与认同.

1959年,Terrisse首次将该方法引入考古领域以研究古陶瓷的烧成温度.[10]1963, Roberts详细介绍了热膨胀仪的构造、测温操作和数据分析方法.[11]20世纪60年代,Tite提出了该方法的理论假设,[12]并用该方法测定了土耳其、伊拉克、尼日利亚、英格兰和中国等国家不同时期古陶瓷的烧成温度.[13]中国学者周仁、李家治于20世纪50年代末最早将热膨仪应用到古陶瓷的测温研究中,并测定了若干中国历代各大名窑古陶瓷的烧成温度.[14-15]之后,王洪敏、[16]尹若春、[17]鲁晓坷、[18]周本源、[19]童永东[20]等也应用该方法测定了中国古代不同窑口瓷器的烧成温度.在热膨胀法古瓷器模拟测温实验研究方面,李迎华[21]、汪常明[22]等已有相关研究,但由于热膨胀法在瓷器测温中,材料类型、烧结程度、测试过程中的升温速率都会对测温结果产生影响,[23]因此综合考虑烧结程度、测试升温速率针对高铝陶瓷材料的模拟测温实验研究很有必要.这对热膨胀法准确测定古代细白瓷、青白瓷、青花瓷等高铝瓷器的烧成温度具有重要意义.文章旨在通过热膨胀法对高铝陶瓷材料进行模拟测温实验研究,为该方法在古代高铝瓷器烧成温度测定中提供参考.

1 实验设备与样品

1.1 实验设备

实验材料的化学成分分析使用Tescan vega3 XMU型扫描电镜配合Bruker Nano Gmbh 610M型X射线能谱仪,分析电压20 kV,工作距离15 mm.实验材料物相分析使用日本理学 Rigaku D/MAX 2500V型 X-射线衍射仪,工作电压:40 kV,工作电流:80 mA,Cu靶 Kα 辐射,扫描角度:5°~80°,DivSlit=SctSilt=1°,DivH.L.Silt=1.2 mm ,RecSilt = 0.3 mm.样品烧制及烧成温度测定使用德国耐驰公司生产的DIL 402PC热膨胀仪,△L分辨率为8 nm,炉体:SiC(0 ℃~1600 ℃/50 k/min),样品支架:Al2O3;测试时不通保护气,采样速率为10 pts/K.热分析软件使用Netzsch Proteus Thermal Analysis Software version6.1.0/12.08/2015.

1.2 样品制备

文章所用高铝陶瓷材料选用景德镇高白泥,将高白泥制成直径约为5 mm的均匀棒状坯体烘干后置于热膨胀仪中分别焙烧至980 ℃、1030 ℃、1080 ℃、1130 ℃、1180 ℃、1200 ℃、1250 ℃、1300 ℃、1350 ℃并保温30 min后降温,制得烧成温度已知的模拟样品.将烧制好的已知烧成温度的各种模拟样品切成长度为25 mm、直径5 mm的棒状试样以便后续试验.

样品制备中最低焙烧温度为980 ℃,是因为本次实验所用的高白泥材料在940 ℃左右才发生收缩烧结(该材料的烧结曲线如图1所示),即这种材质的热膨胀法常规测温的下限为940 ℃.其最高焙烧温度为1350 ℃,是因为该材料在1400 ℃左右开始慢慢软化,即该材料能承受的最高烧成温度在1400 ℃以下.

图1 高白泥材料的烧结曲线图

2 样品测试

选择“修正+样品”测量模式,并且在升温速率分别为2.5 K/min 、5 K/min、7.5 K/min、10 K/min、12.5 K/min、15 K/min下测试烧成温度为980 ℃、1080 ℃、1180 ℃、1250 ℃、1300 ℃的高白泥模拟样品,待确定合适的升温速率后,再在最适宜的升温速率下补测烧成温度分别为1030 ℃、1130 ℃、1200 ℃、1350 ℃的模拟样品,以研究测量温度与实际烧成温度之间的线性关系.

3 结果与讨论

3.1 实验材料的化学成分与物相

实验材料的化学成分分析使用扫描电子显微镜配合X射线能谱仪,图2是高白泥陶瓷材料粉末颗粒在扫描电镜下放大700倍的二次电子像,能谱元素分析时在背散射像中框选了三个区域设置扫面活时间90 s进行扫描分析.分析结果如表1所示.实验材料物相分析使用X射线衍射仪,分析结果利用jade 6.0软件解谱,分析结果如图3所示.

注:a、b、c分别为扫描分析的三个选区

图2 实验材料的二次电子像

图3 实验材料的X射线衍射分析结果

高白泥实验材料的扫面电镜能谱分析(SEM-EDS)结果显示,归一化后以氧化物模式计得的化学成分含量为:SiO2含67.8%,Al2O3含26.4%,Na2O含 2.4%,K2O含 3.4%.X射线衍射(XRD)分析结果显示,高白泥实验材料主要由石英、高岭石、多水高岭石、钠长石、透长石这5中矿物组成.

3.2 测温结果分析

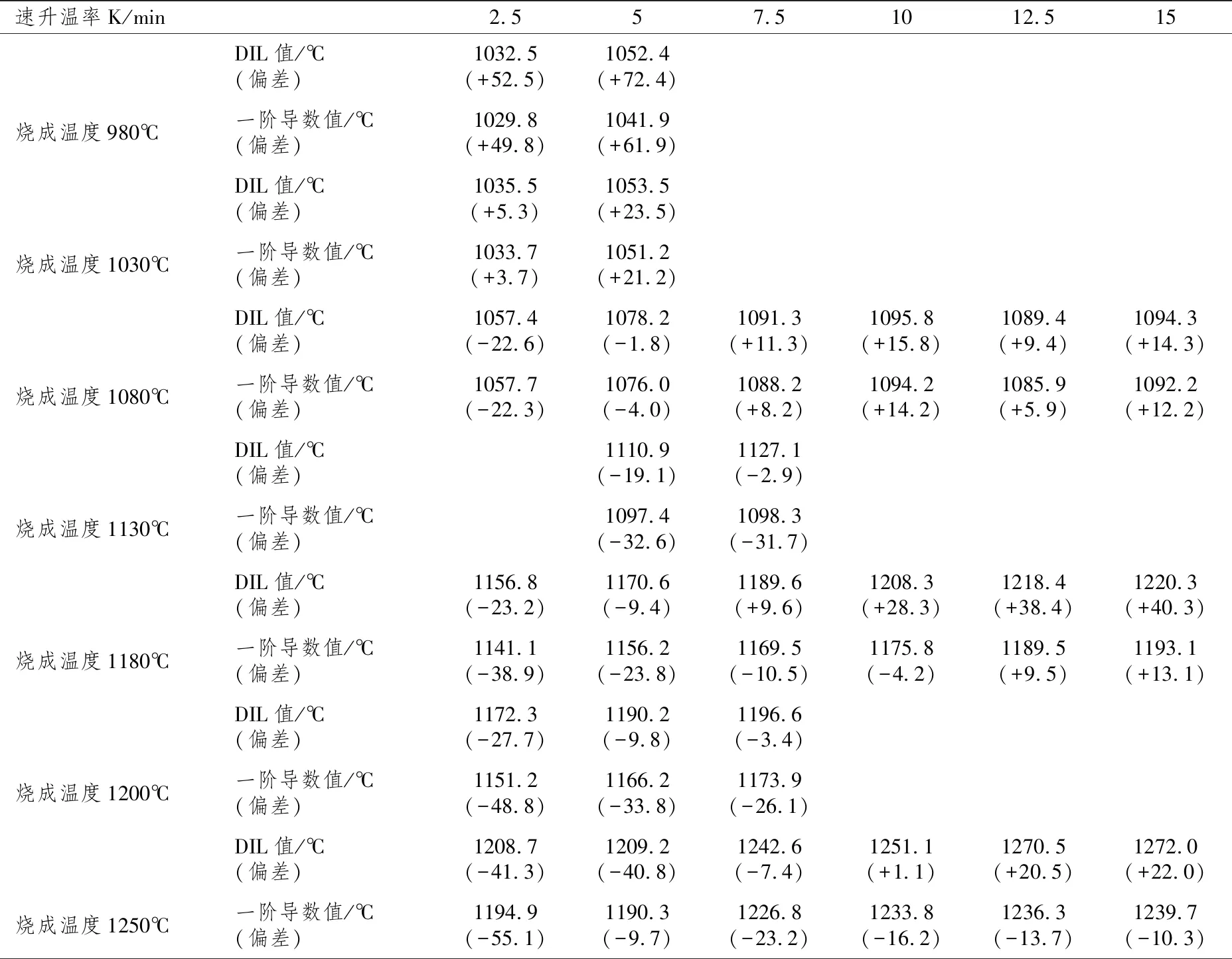

不同升温速率下各种烧成温度的高白泥模拟样品测温结果如表2所示.分析对比表2中数据可知:第一,同黏土模拟样品的测温实验一样,[22]升温速率对测温结果的影响很大,同一样品在不同升温速率下的测温结果最大相差达63.5 ℃;用热膨胀曲线和其一阶导数曲线确定的测量值整体上都随升温速率的增大而增大.第二,热膨胀曲线与其一阶导数曲线均是确定测量值的有效判定曲线,但对于原始烧成温度超过1130 ℃的模拟样品用一阶导数曲线确定的测量值普遍偏小,比如烧成温度为1180 ℃的模拟样品在5 k/min的升温速率下一阶导数确定值相比实际烧成温度偏小23.8 ℃;烧成温度为1250 ℃和1300 ℃的模拟样品即便是在15 k/min的升温速率下用一阶导数曲线确定的测量值也相比实际烧成温度偏小.第三,具有不同原始烧成温度的高白泥模拟样品都有其最适合的升温速率和判断方法来确定测量值,但是烧结程度较低的高白泥模拟样品的测温误差比较大,如烧成温度为980 ℃的样品最接近实际烧成温度的测量值(1029.8 ℃)偏离实际值49.8 ℃.

表2 不同升温速率下各烧结程度高白泥模拟样品的测温数据

续表2 不同升温速率下各烧结程度高白泥模拟样品的测温数据

3.3 最适测温程序分析

由表2看出,烧成温度1080 ℃以下的模拟样品在2.5 k/min的升温速率下用一阶导数曲线来确定净收缩起始点,可得到误差最小的测量结果.如烧成温度为1030 ℃的模拟样品,其升温速率为2.5 k/min时用一阶导数曲线确定的测量值为1033.7 ℃,偏差仅有+3.7 ℃.烧成温度1080 ℃~1200 ℃的模拟样品在5 k/min或7.5 k/min的升温速率下,用热膨胀曲线作为判定曲线均可取得较理想的测温结果.如烧成温度为1080 ℃、1130 ℃、1180 ℃、1200 ℃的模拟样品,在5 k/min升温速率下用热膨胀曲线确定的测量值分别为:1078.2 ℃(偏差仅-1.8 ℃)、1110.9 ℃(偏差-19.1 ℃)、1170.6 ℃(偏差-9.4 ℃)、1190.2 ℃(偏差-9.8 ℃);升温速率7.5 k/min用热膨胀曲线确定的测量值分别为:1091.3 ℃(偏差+11.3 ℃)、1127.1 ℃(偏差仅-2.9 ℃)、1189.6 ℃(偏差+9.6 ℃)、 1196.6 ℃ (偏差-3.4 ℃).烧成温度为1200 ℃以上的模拟样品,升温速率7.5 k/min或10 k/min,用热膨胀曲线作为判定曲线可得到较理想的测温结果.如在7.5 k/min升温速率下,烧成温度为1250 ℃、1300 ℃模拟样品用热膨胀曲线确定的测量值分别为:1242.6 ℃(偏差-7.4 ℃)、1280.7 ℃(偏差-19.3 ℃);升温速率10 k/min,烧成温度为1250 ℃、1300 ℃模拟样品用热膨胀曲线确定的测量值分别为:1251.1 ℃(偏差仅+1.1 ℃)、1258.2 ℃(偏差-14.8).烧成温度为1350 ℃模拟样品的热膨胀曲线在1350 ℃之后出现突兀膨胀(如图4所示),由文献[23]研究可知,热膨胀曲线与其一阶导数曲线在高温段产生突兀膨胀的原因,是由于坯体内部产生气体导致坯体孔隙率明显增大所致.因此对于热膨胀曲线在高温段出现突兀膨胀的情况,测量值的判定不应该是净收缩出现的起始点,而应该是突兀膨胀产生的起始点.

对比分析表2数据知,在升温速率的确定方面,对于原始烧成温度较低的样品,如烧成温度1080 ℃以下的样品需要设定较低的升温速率(2.5 k/min)才可得到较准确的测温结果.但根据高白泥的烧结过程图5可知,高白泥材质在1085.5 ℃才开始出现大幅度的收缩烧结,根据多次高白泥模拟样品的热膨胀研究,发现该材料有效的烧结范围大概为1080 ℃~1350 ℃,也就是说这种铝含量很高的高白泥材质在1080 ℃以下不会发生实质性的烧结.换言之,高白泥材质的陶瓷原始烧成温度基本都在1080 ℃以上,因此分析研究原始烧成温度低于1080 ℃的情况对于该种材料古陶瓷的测温已无实际意义.对于原始烧成温度为1080 ℃及以上的样品,原始烧成温度越高则需要选择更高的升温速率,并且判断曲线选择热膨胀曲线才可得到理想的测温结果.如烧成温度为1080 ℃、1130 ℃、 1250 ℃、 1300 ℃ 的样品分别在 5 k/min、7.5 k/min、10 k/min、12.5 k/min的升温速率下用热膨胀曲线作为判定曲线得到测温值分别为:1078.2 ℃(偏差仅有-1.8 ℃)、1127.1 ℃(偏差仅-2.9 ℃)、1251.1 ℃(偏差仅+1.1 ℃)、1302.4 ℃(偏差+2.4 ℃).综合分析测温数据可知,高白泥模拟样品在1080 ℃~1350 ℃有效烧结范围之内升温速率选择7.5 k/min,判断曲线选择热膨胀曲线基本都可得到较理想的测温结果(测温偏差最大值为-19.3 ℃,也在20 ℃之内),因此对于铝含量很高的细白瓷来说在测试中升温速率选择7.5 k/min,判断曲线选择热膨胀曲线最为适宜.

图4 烧成温度为1350 ℃的高白泥模拟样品的热膨胀曲线

图5 高白泥的烧结过程图

确定最佳升温速率之后,可得到高白泥材质陶瓷大致温度范围里最合适的测温方法如下:首先升温速率选择7.5 k/min测试被测样品,若热膨胀曲线确定的测量结果明显低于1130 ℃,则需要制取新的被测样品选择5 k/min的升温速率重新测试,测量结果用热膨胀曲线来确定;若7.5 k/min的升温速率下热膨胀曲线确定的测量值在1130 ℃~1200 ℃之间,则准确的测量结果就是热膨胀曲线确定的测量值;若热膨胀曲线确定的测量值明显高于1200 ℃,则需要制取新的被测样品选择10 k/min的升温速率重新测试,若测量值明显高于1250 ℃,测重新测试的升温速率要选择12.5 k/min,测量结果用热膨胀曲线来确定.其实高白泥材质不同于黏土,[24]在其最适升温速率7.5 k/min下测试不同烧结程度模拟样品的最大误差不超过20 ℃,因此可直接把升温速率7.5 k/min下用热膨胀曲线确定的测量值视为最终测温结果.当然,测温结果也可以用校正公式来校正.

3.4 测温校正公式

利用Origin75专业绘图软件以实际烧成温度T为纵坐标,以7.5 k/min的升温速率下实际烧成温度分别为1080 ℃、1130 ℃、1180 ℃、1200 ℃、1250 ℃、1300 ℃的模拟样品根据热膨胀曲线曲线确定的测量值为横坐标,做出测量值温度与实际烧成温度的散点图,再经线性拟合后得到公式.完成的线性拟合图如图6所示,软件分析计算得到的拟合公式为:

Te=1.1264Tm-148.14

表3是原始烧成温度在1080 ℃~1300 ℃的高白泥模拟样品在升温速率7.5 k/min下用热膨胀曲线确定的测量值与根据以上校正公式校正之后测量值的对比表.由表3可知,校正公式可提高测量值在1080 ℃左右,1250 ℃之上被测样品的测温精度.

图6 实际烧成温度与测量温度的线性拟合图

实际烧成温度/℃升温速率7.5K/min下用热膨胀曲线确定的测量温度/℃ 偏差/℃校正后的温度/℃ 偏差/℃10801091.3+11.31081.1+1.111301127.1-2.91121.4-8.611801189.6+9.61191.8+11.812001196.6-3.41199.7+1.412501242.6-7.41251.5+1.513001280.7-19.31294.4-5.6

4 结论

针对高白泥模拟样品的测温实验可以得到如下结论:

(1)升温速率、烧结程度、判断曲线的选择会对测温结果产生很大影响.

(2)热膨胀曲线和其一阶导数曲线上的净收缩起始温度整体上都随升温速率的增大而增大,且热膨胀曲线净收缩起始温度一般大于一阶导数曲线净收缩温度;热膨胀曲线与其一阶导数曲线均是确定测量值的有效判定曲线,判断曲线的选择要依据升温速率,烧结程度而定.

(3)不同烧结程度的模拟样品都有其最适合的升温速率和判断方法来确定测量值.高铝陶瓷材料最佳测温升温速率为7.5 k/min,判断曲线为热膨胀曲线.具体的测温与判断方法可参照最佳测温程序分析部分.

(4)高白泥模拟样品在7.5 k/min的升温速率下,用热膨胀曲线确定的测量值与实际烧成温度之间的定量关系推算出的校正公式为Te=1.1264Tm-148.14.校正公式可有效校正测量结果在1080 ℃左右,1250 ℃之上被测样品的测温精度,根据实验数据,其测温误差可控制在6 ℃以内.

(5)对于测温曲线中热膨胀曲线和其一阶导数曲线在高温段出现突兀尖峰(膨胀)的情况,测温结果不是净收缩出现的起始点(峰值温度),而应该是曲线上突兀膨胀开始的起始点.