基于流固耦合的错位桨搅拌假塑性流体模态分析

王 宏,王兆蕊,王松松,李龙斌,栾德玉

(青岛科技大学机电工程学院,山东 青岛 266061)

在石油、化工和制药等领域常常会遇到搅拌介质为假塑性流体的情况【1-3】。区别于常见的牛顿流体,假塑性流体的粘度会随着切应力的增大而减小,这种特殊的流变特性使得假塑性流体在被搅拌过程中不同位置处的粘度不同【4】,因此在搅拌的介质为假塑性流体时需要额外关注设备的稳定性问题。搅拌桨作为搅拌设备的重要组成部分,不同模态下的频率和振型等参数直接关系到搅拌设备的平稳运行。搅拌过程中桨叶和介质间存在流固耦合的作用,导致桨叶发生变形和振动等现象,当桨叶在搅拌过程中预应力模态下的固有频率与静模态下的固有频率接近时,可避免共振现象发生【5】。为了避免发生共振现象,对搅拌桨进行模态分析是很有必要的。

目前,利用流固耦合方法研究流体和固体之间的相互作用受到许多学者的青睐,其中齐立龙【6】采用单向流固耦合的计算方法对双向泵的模态进行研究,结果表明,预应力对不同尺寸泵的变化频率影响不同;赵婉丽【7】运用双向流固耦合的方法分别对柔性桨和刚性桨的尾涡以及湍动能分布规律进行了研究,得出尾涡随相位角的增加向槽壁方向运动、高湍流区位于叶片端部三角区域的结论;栾德玉等【8】利用双向流固耦合的方法对错位六弯叶桨(6PBT)与六弯叶桨(6BT)搅拌假塑性流体特性进行分析研究,从桨叶的应力分布情况、变形量大小等方面阐述了错位六弯叶桨的优势;朱俊【9】采用相同的方法,通过分析刚性桨及刚柔组合桨的等效应力和总变形量,得出相对于刚性桨而言刚柔组合桨功率消耗较低、搅拌介质的混合效率明显提高的结论;巩亚东【10】等在粘度不同的情况下,分别对搅拌装置的转矩大小、桨叶变形情况进行了双向流固耦合研究,发现了物料的粘度值对搅拌装置的转矩影响较大、而搅拌釜中物料填充率对搅拌桨转矩影响不大的特点。6PBT桨对流体的粘度范围具有较强的适用性,特别适合于假塑性流体的搅拌过程【11】,但目前对错位六弯叶桨在搅拌流体的过程中、桨叶与流体相互接触情况下桨叶产生的固有频率和振型还未进行相关研究。本文通过双向流固耦合计算,在静模态和预应力模态下对6PBT桨的固有频率和振型进行分析,并探讨流体流变性对固有频率和振型特征的影响,为6PBT桨的实际应用提供借鉴。

1 模型几何结构与网格划分

搅拌槽选用圆柱筒体平底式,圆筒内径T=210 mm,4块矩形挡板均匀分布在搅拌槽的四周,其宽度w=T/10;6PBT桨桨径D=T/2,桨叶宽度b=T/10、厚度为2 mm、后弯角θ=30°,搅拌轴直径d=16 mm;错位六弯叶桨桨叶中心位置距离搅拌槽槽底高度C=T/3,槽内液位高度H=T。搅拌槽及搅拌桨示意如图1所示。

图1 搅拌槽及搅拌桨示意

利用Workbench中的Mesh模块对搅拌槽及搅拌桨进行网格划分,采用非结构四面体网格单元对流体域进行离散化处理,相对于静区域,对速度梯度比较大的桨叶周围的转子区域采用比较密集的网格。为验证网格的无关性,以转子区的速度大小及搅拌器功率准数的改变量均不超过3%为依据,本文最终采用1 106 226个网格单元数对计算域进行离散。搅拌槽及搅拌桨网格划分见图2。

图2 搅拌槽及搅拌桨网格划分

2 计算方法

基于双向流固耦合的计算方法,固体域在Workbench软件的transient structure模块进行模拟,在Modal模块中设置边界条件为搅拌轴切向自由、径向与轴向固定约束,忽略轴的摆动,搅拌桨叶片设置为fluid flow interface;流体域在Fluid Flow模块中进行模拟,搅拌介质为黄原胶溶液,模拟采用瞬态动网格的模拟方法,同时开启κ-ε湍流模型方程,并将收敛残差设置为1×10-4,搅拌桨耦合面设置为system coupling,液面边界条件设置为symmetry;流体域和固体域的时间步长均设置为0.001s。双向流固耦合的计算过程在ANSYS的工作界面包含A、B、C、D 4个方面,模型的建立在模块A(Geometry)中进行,将建好的模型传输给B(Fluid Flow)和D(Transient Structural)模块调用,最后将B模块和D模块一起导入到C(System-Coupling)模块中进行计算。各模块的连接示意如图3所示。

图3 双向流固耦合模拟方法模块连接示意

3 结果与讨论

模态分析是分析物体在激励状态下的动力响应,是动力学分析的一种。在分析软件ANSYS Workbench中的Modal模块进行模态分析,并利用模态分析中的Block-Lanczos方法进行模态频率的提取,能获得较快的收敛速度【12】。静模态分析是指在无外部介质接触的情况下,对桨叶自身固有频率和振动形态的分析。静模态只取决于桨叶本身的性质,如材料、体积、形状、连接方式和转速等。预应力模态分析是指在工作状态下,利用Static Structure和Modal模块对桨叶进行的模态分析。模态分析过程示意如图4所示。

3.1 6PBT桨叶在静模态和预应力模态下的固有频率

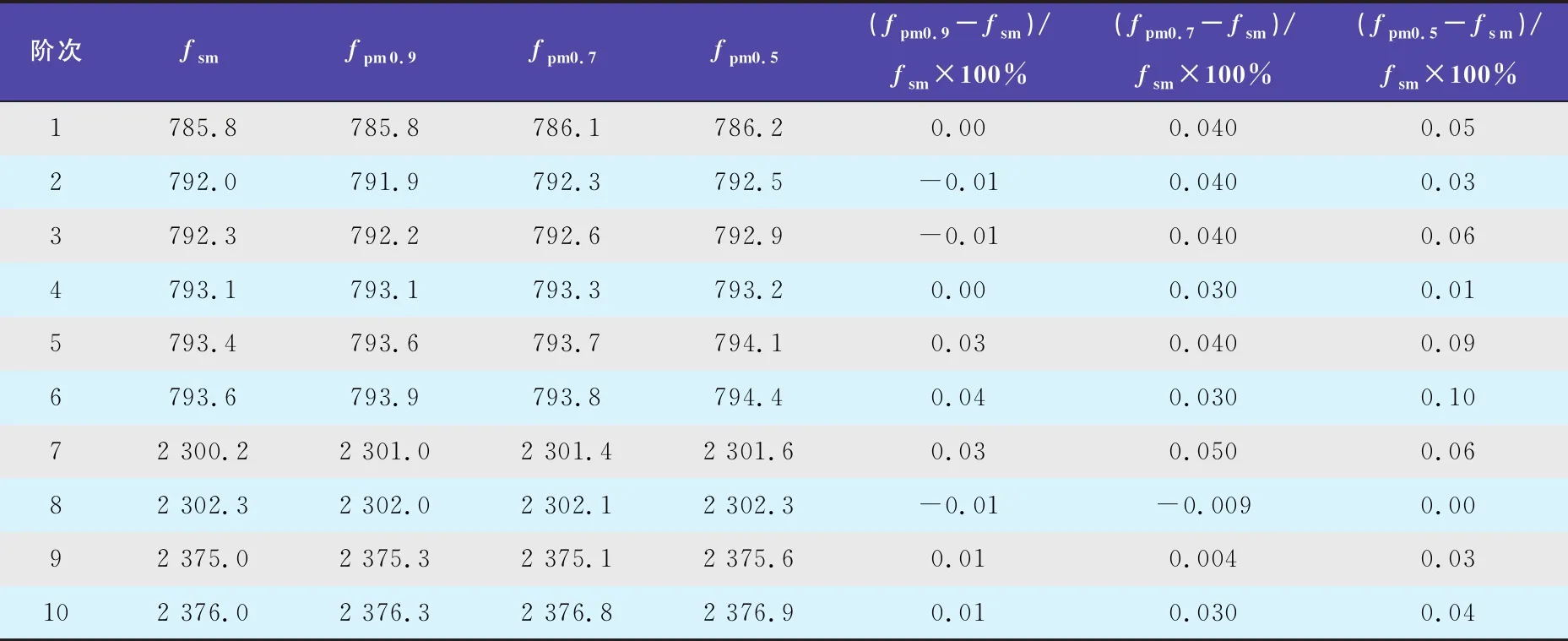

表1是6PBT桨在转速为120 r/min时静模态和不同流变指数的预应力模态下前10阶固有频率值大小的对比情况。由表1可以看出,阶次相同时,6PBT桨在不同流变指数下(n=0.9、0.7和0.5)的固有频率与静模态下的固有频率趋于相同,由此可见,流体流变指数的变化并没有使桨叶的固有频率发生较大变化(其固有频率的最大变化量仅为0.1%)。因此6PBT桨在搅拌假塑性流体时,可有效避免共振现象发生。

3.2 6PBT桨叶在静模态和不同流变指数的预应力模态下的振型分析

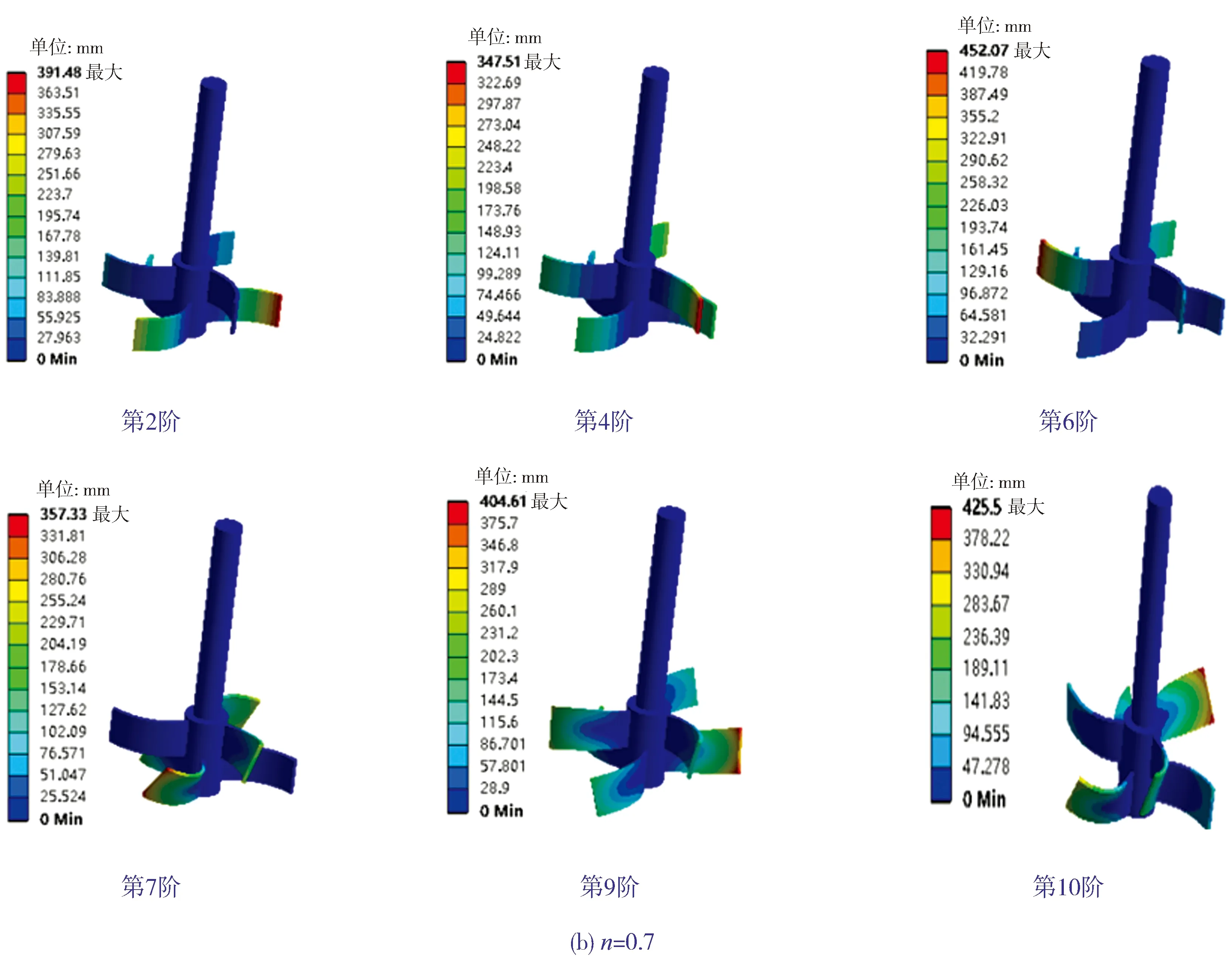

图5和图6分别是6PBT桨在转速为120 r/min 时、静模态和流变指数分别为n=0.5、0.7和0.9的预应力模态下的前10阶振型图。由图5和图6可以看出:静模态下桨叶的前6阶为扭转振型,第7~10阶为弯曲振型;在预应力模态下,搅拌不同流变指数的假塑性流体时,桨叶振型图与静模态的振型图分布特性一致,没有出现振型的明显变化。

表2是6PBT桨在静模态和流变指数分别为n=0.5、0.7和0.9的预应力模态下的前10阶振型值最大变化量的对比情况。由表2可知,6PBT桨在静模态和预应力模态下最大振型幅值均仅为9.1%,总体来说桨叶振型幅值变化呈略减小趋势,因此6PBT桨适合搅拌流变指数不同的假塑性流体。6PBT桨在转速为150 r/min与180 r/min 时静模态与预应力模态下固有频率及振型幅值的变化规律与120 r/min时的变化规律相同,本文由于篇幅所限,不再一一呈现。

图4 模态分析过程示意

表1 6PBT桨在静模态和预应力模态下前10阶固有频率计算结果比较

注:fsm——静模态下桨叶的固有频率,Hz;fpm0.9,fpm0.7,fpm0.5——分别为流变指数为0.9、0.7、0.5时的预应力模态的固有频率,Hz。

表2 6PBT桨静态模态和预应力模态前10阶振型幅值最大值结果对比

注:Δsm——静模态下的振型幅值,mm;Δpm0.9,Δpm0.7,Δpm0.5——分别为流变指数为0.9、0.7、0.5的预应力模态下振型幅值,mm。

图5 6PBT桨在静模态下的前10阶振型(部分)

4 结语

基于双向流固耦合的模拟方法对6PBT桨在静模态和预应力模态下的固有频率和振型图进行研究,得出了以下结论:

1) 6PBT桨桨叶在预应力模态和静模态下的固有频率最大变化值仅为0.1%,因此6PBT桨可避免发生共振现象。

2) 在静模态和预应力模态下,6PBT桨桨叶的振型分布一致,均表现为1~6阶为扭转振型,7~10阶为弯曲振型,表明流体的流变性对模态振型影响很小。

3) 在不同的流变指数下,6PBT桨的最大振型幅值仅为9.1%,表明6PBT桨适合搅拌流变指数不同的假塑性流体。

图6 6PBT桨预应力模态下(n=0.5,0.7,0.9)的前10阶振型(部分)