用全寿命周期费用理论指导催化两器衬里的建造

赵东海

(中化泉州石化有限公司,福建 泉州 362103)

催化裂化装置反应器和再生器衬里在运行中,处于高温介质腐蚀、固相介质磨损工况,如果出现衬里脱落或裂口串气现象,会造成器壁超温,甚至形成安全隐患。本文所述项目是1200万t/a炼油工程中的催化裂化装置,年处理量为340万t。

全寿命周期费用(Life Cycle Cost,以下简称LCC)技术,是通过一系列的技术、经济和组织等的措施,对设备一生统筹管理的全过程。全寿命周期费用最低,就是一种科学手段,追求设备的整个寿命周期费用最小、获得最大的寿命周期效益(最大的寿命周期利润)【1】。应用LCC管理,符合科学发展观。

决定催化两器全寿命周期的主要费用构成如下【2】:

LCC=投资费用+运行费用+维护费用+故障费用+退役处理费用

在决定了催化工艺方案、技术形式、设备选型选材等主要数据之后,应从建设期和运行期考虑,通过降低维护和故障费用、稳定运行费用,从而显著降低整个两器的全寿命周期费用。

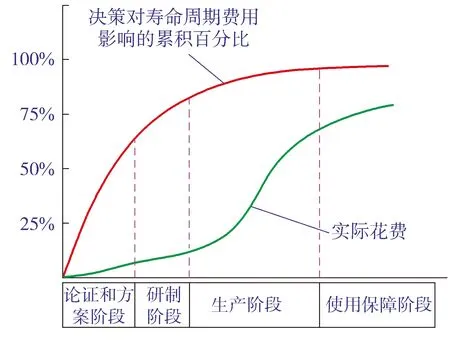

图1显示的是不同阶段对全寿命周期费用的影响【1】。

1 本项目的工作方法

按照文献【2】给出的LCC工作方法(见图2)、组织和活动程序,业主建立了由设计人员、造价工程师、采购工程师、施工单位、供应商、运行操作人员和维护保运单位人员组成的工作组,组长由有制造和使用经验的业主专家担任,围绕费用影响的构成,提出方案的对比并实施。

图1 设备形成不同阶段对全寿命周期费用的影响

2 主要技术阶段关键费用的影响分析

2.1 本项目催化两器基本设备参数

反应沉降器基本数据见表1,第一再生器基本数据见表2,第二再生器基本数据见表3。其中,第一再生器与第二再生器叠装在一起,第一再生器位于上部,第二再生器位于下部,通过一锥形过渡段相连接,该过渡段长度为3 324 mm。

图2 全寿命周期费用的循环分析方法

表1 反应沉降器基本数据

表2 第一再生器基本数据

2.2 安装和建造费用的影响

2.2.1 两器建造形式

催化两器有现场组装和整体到货2种方式。1千万吨级炼油项目催化两器现场组装周期大约需要100 d以上,涉及大量占用现场场地、安全管理、无损检测工作,即交叉作业与其他工种协调引起的时间成本等等,而且反应器壁还是成环到场,远远超过整体到货大件运输和大型吊车费用,就整个催化装置的建设计划而言,现场组装必然是关键路线,组装工序受土建及钢结构施工影响很大。同时,质量控制难度也较大。

表3 第二再生器基本数据

本项目最终确认的方案为分大段到货,这样可以按照次长周期设备订货,可大大缩短工期,降低成本,具有明显的LCC优势。

2.2.2 按照LCC方法,着重衬里循环分析

统计近20年来催化裂化装置的生产实践,引起装置事故停工的原因和装置检修处理的问题中,很多都与衬里有直接或间接的关系。文献【3】记载,2011年就有2套催化裂化装置出现严重质量问题,导致关键设备的衬里被迫全部拆除后重新施工、建造费用增加。

本项目最终确认的方案为,在设备制造阶段,必须做好衬里施工工作。

2.3 设备维护费用

催化两器运行情况下的设备维护费用,主要是在衬里脱落或裂纹串气后造成器壁超温需要及时在线处理时产生的。按照变色区域的变色程度和面积大小,需要采用补板、灌注衬里料等不同方式进行修补,材料成本是一方面,另一方面,人工成本不仅高,而且作业条件非常恶劣,即使穿着高温冷却及防热辐射服装,一个焊工的连续可焊时间也极为有限,导致修补所需的处理时间很长;同时,故障维修之后,还需要不断监测补板区域的设备变化情况。

以往类似装置的建设,衬里几乎全部出现过问题,造成维护费用高、工程量很大,成为维护工程的关键路线,而且安全生产压力极大。

2.4 设备大修理费用

设备大修理时,主要工作之一是检查、处理衬里脱落情况,包括从根本上解决运行过程中的补板和超温情况。这部分工作的费用主要体现在搭设架设、处理衬里、养护等等。难点之一是,在除去脱落或裂纹的衬里时,因衬里硬度很高,非常难以破碎,敲击会造成临近的衬里质量受到影响且不能及时发现,造成恶性循环。

催化裂化装置是炼油关键装置之一,若大修理时间延长,会直接影响到炼厂效益。

2.5 设备停车直接费用及设备停车对上、下游装置影响等次生费用

在线维修不具备条件时,只能停车处理故障。催化两器的停车,必然导致催化装置的停车,有极大可能牵涉到上、下游装置的降量或停车,损失以千万元计。特别是在安全和环保上,损失更是难以控制。

综上所述,全面、全过程分析全寿命周期费用构成,提前入手制定方案,以组织机构的形式全员控制质量程度,可以有效控制LCC。

3 建设期影响催化两器LCC的重点分析及措施

从上述分析可以看出,在两器选型已经确认的情况下,影响全寿命周期费用的主要内容在于维修和大修理,减少在线和大修理的机会以及工作量,从而有效控制后续费用的支出。就工程建设期催化两器安装的特点来看,应主要控制以下几个方面:

1) 选择最适合项目的采购和建造模式。

2) 做好到厂监造、运输工作。

两器是分段到货的,要做好到厂监造的工作,特别是在制造厂进行的隐蔽工程和衬里制作工程。

本催化两器的部分部件是专有技术产品,需要在授权的制造厂制造。授权制造本身就是质量控制的方法,但本项目并未放弃监造,仍关注衬里质量、组装组焊的水平、厂家质检体系及落实情况等。

3) 控制内件安装质量,主要包括以下内容:

a) 翼阀、料腿及旋分的安装,须控制好安装精度,包括尺寸和角度;

b) 喷嘴及各管嘴接口要控制好焊接和安装质量。

4) 必须严格控制衬里质量。

作为LCC控制的重要环节,开展主要费用因素分析循环,在设计已经确认选材的基础上,选用科学、合理的施工技术方案,做好质量控制、检验检测工作后,再开展次要费用因素分析循环并确认方案。

本项目LCC的次级分析环节结论为重点掌控衬里质量。

4 项目建设实施阶段衬里制作的LCC控制重点

本项目催化两器在选型之初,就要求按照LCC理念监造,相关各级人员、质量部门、设备和生产管理部门、所在装置、承包商和制造商等“全员”、“全组织”非常重视,各方“全过程”参与,使项目进行得非常顺利,这也是文献【2】、【4】、【5】的要求。

4.1 明确工作重点、确认方案

全面梳理了LCC影响因素,在确认设计选型后,通过费用分析循环,进一步明确了建设期的质量控制重点,仔细分解施工过程,提出对应方案,以保证建造质量、减少运行后的日常及大检修的修理工作量。衬里施工重点为原材料、施工方法、质量控制和检验检测【3】。

督促施工方向施工人员、监理、业主质量跟踪人员进行详细的技术交底,设置控制点,如:不同部位,不同操作位置,上、下封头,筒壁,提升管,分布环,插入构件处的衬里制作方法等。

保证自检、旁站、监理检查工作,业主安排专人全程跟踪见证。

4.2 科学分包、选择最佳供应商

衬里材料制造厂较多,原材料质量和施工技术方法都会对衬里质量有重要影响,参考菲迪克条款,项目指定了衬里料供货分包商,并且由其进行施工,突出了质量责任唯一性。

本项目选择的衬里料制造和施工商是行业标准的编制单位——天津金耐达筑炉衬里有限公司,两器以及装置整体承包商是中石化十建公司,业主负责做好协调工作。

4.3 业主主动并全过程参与质量控制

对衬里施工的全过程监控,除监理单位外,业主也安排生产岗位的操作工进行培训,并对两器的整个施工过程进行了全面跟踪。

4.4 原材料质量

针对沿海地区的盐度和碱度专门选型,确定强度等各种技术指标、级配及掺入量、材料保质期和保存方法,并验证衬里料的到货验收、存放、送检合格证明及其相关文件。

4.5 龟甲网、锚固钉安装

应关注龟甲网安装,尤其是筒体过渡相贯线部位的平整度、贴合度、网子除锈除污情况、重叠方式、焊接质量等。

同时,还应关注锚固直度、满焊程度、药皮清除及钉头软质橡胶帽的安装情况。本项目目测及逐个敲击检查近39万个锚固钉,确保满焊并确保安装完全满足技术要求。

4.6 衬里混凝土搅拌

施工方、监理和监督人员应关注衬里混凝土搅拌的时间、温度、水质及其配比、一次搅拌量、环境及转运距离、搅拌过程及发热情况、钢纤维的掺入时机、掺入手法和掺入量等细节。

4.7 捣打和支模及振捣过程

捣打关系到材料的最终强度;而振捣时间短则强度不够,时间长又有可能造成材料的粗细骨料和粉料出现分层等。环境温度和养护条件等会影响水泥的水化反应能否充分进行,并影响到衬里强度。

搅拌程度,搅拌后放置的时间,一次浇筑量,浇筑振捣的插入深度、时间,拆模条件,升模速度等各个环节对衬里质量均有很大影响。业主现场跟踪施工的操作工在每个施工工位旁站,按照提前批准的施工标准控制,一寸一寸随着模板升高或捣打面积扩展过程走,不符合标准不能进入下一步。

关注平面布料量、捣打锤头的选择、压锤距离对密实度的影响,及时调换施工人员,避免疲劳引起的质量下降,并随时检测厚度。

所有操作都应按照产品使用技术条件中阐明的施工方法、工艺要求以及相关的国标和行标规定执行。

4.8 制造厂跟踪及到货质检

派技术人员到制造厂,对在制造厂内制作的外取热器、流化蒸汽提升分布管、空气环、分布板进行检查和检验。运输过程中,如遇到有局部损坏的,坚决返工重新制作,绝不允许安装。同时要关注现场存放、吊装和安装等环节。

4.9 烘衬制度

严格按照衬里材料制造厂根据衬里材料的特性所提供的、经过设计院批准的烘衬制度执行。

4.10 使用过程

严格遵守操作规程,精心操作,避免开、停工温度的快速变化对衬里的冲击。生产及技术系统在这个方面应该有很多经验和可以总结的地方。

4.11 关注特殊部位的施工

主要包括接管、插入管和构件部位的衬里。

4.12 其他内件的安装

关注安装质量精度,如:翼阀的角度、开闭情况;分布环等带有成品衬里的部件不受磕碰;保证各人孔、法兰的密封性等。本项目外取热器大法兰直径为φ3 300 mm,安装前检查发现法兰面变形,采取补焊、研磨的方式进行了处理,整个周期无泄漏。

5 效果

5.1 正常生产运行过程

催化装置自2014年4月12日开工以来,操作精心、运行良好,没有出现任何停工现象,年平均负荷率98%,年最大负荷达到109%。仅2016年8月发现外取热器B一侧与再生器斜管相贯线局部温度偏高。

认知弹性理论认为只有从不同方面多次对知识进行建构,才会以最佳的方式掌握知识。要达到知识的最佳掌握水平,需要知识进行多次建构,这是一个积累性过程,在这个过程中,需要教师对学生的逐步掌握情况做出即时性反馈。中学阶段的学生处于角色同一与角色混乱的矛盾时期,这一阶段他们心理发展不稳定,易冲动,这就要求教师即时的引导他们,找到自己的价值与方向。教师的即时性评价对于学生的引导无疑有着很重要的作用,有了教师的评价和建议,学生才能在迷茫或走错方向时明确自己的目标,不断向前发展进步,进而体会到学习的乐趣,提升学生学习满意度。

5.2 大修理停工检查衬里部分情况

装置在2017年11月随全厂进行首次停工大修理,打开两器后发现,反应器、第一再生器和第二再生器内部衬里状况十分理想,各分配管、分配器、料腿、斜管、翼阀等衬里均良好,衬里烧结得跟陶瓷一样,光滑、坚硬、无结焦;主要内件总体完好;冲刷冲蚀影响较小;翼阀尺寸、角度完好,开闭灵活,关断严密。

衬里的主要问题为 2016年8月温度略高对应的内部区域有1段衬里裂纹(见图3),专家分析认为,为热应力开裂与催化剂冲刷所致。由于裂纹开裂宽度小于3 mm,且没有贯穿,根据文献【6】,可以不必进行处理。

图3 沉降器气提段上部1处龟甲网开裂

衬里开裂的数量仅此1条,远远优于其他老厂以往装置大检修时的衬里情况,从而大大降低了检修成本、节约了检修时间,使原计划的检修施工关键路线立即转化为时间充裕的普通路线。

本次检查中,非衬里部分的其他部件总体效果也比较好,主要问题有3项:

1) 油料喷咀口部均有不同程度磨损,其中1个堵死,需清理(见图4);

2) 外取热器换热管固定卡子有个别螺栓脱落;

3) 个别滑阀阀座局部磨损等或连接圈局部开裂。

图4 器壁衬里很好,1个油料喷咀堵

6 结语

2) 工程建设质量是影响LCC的重要因素。在设计选型确认后,工程建设质量是保证后期费用最低的关键点,可极大地减少日常维护工作量及大检修工时,产生的效益合百万元以上;而可能因衬里影响造成的相关上、下游停车的费用,可达千万元。

3) LCC一定是全组织、全员、全过程的管理结果,制造厂和承建单位的作用不可忽视。

4) 良好的操作运行也是LCC活动成功的极为关键的因素。

【致谢】:感谢杜国盛、张强、胡福磊、杜永智、杨同民、刘其峙、路贵生、王欣刚、苏其林、仵栓强、林红军、李善辉等同志在本项目LCC的实践工作中,分别在决策、实施、执行、运行、检查判断等方面所做出的贡献。