S Zorb装置金属粉末滤芯再生技术

蔡松涛

(中国石油化工股份有限公司广州分公司,广东 广州 510726)

1 存在的问题

S Zorb装置是目前生产清洁汽油的主体单元,生产流程中需使用大量的过滤器。这些过滤器担负着反应和再生系统的气固分离任务,过滤精度要求达到1.3 μm。由于过滤介质中吸附剂颗粒极小,即使在有反吹系统的条件下也无法100%恢复过滤性能,因此其运行周期无法达到炼厂3 a或4 a一大修的要求。

从国内数套S Zorb装置的运行情况分析,装置关键设备反应器过滤器ME101,无论使用进口滤芯还是国产滤芯,在装置运行负荷仅达到公称规模90%的情况下,尚没有可以连续运行3 a的装置。部分长期低负荷运行的装置(如某炼油厂的S Zorb装置长期在60%负荷下运行)可连续运行4 a,但此类装置不具备普遍意义。

目前维持装置运行的方法是定期更换滤芯。对于反应器过滤器ME101,以150万t/a的S Zorb装置为例,更换一套新滤芯的成本约300万元,装置国产化以后,其成本仍需200多万元,在装置维修成本中占了较大一部分。因此,开发出一种再生方法,使已失效的滤芯再次恢复过滤功能,从而循环利用,达到节约装置运行成本的目的,具有极其重要的意义。

2 对策与措施

该课题研究开发的滤芯再生技术,主要是针对粉末烧结滤芯的结构特点,通过物理和化学再生方法,破坏永久滤饼,去除滤材表层和内部孔隙的吸附剂颗粒,恢复过滤性能。因未改变滤芯的微观结构,所以过滤精度保持不变,仍为1.3 μm。同等条件下,再生后滤芯的流通量超过新滤芯的90%。主要对策如下:

1) 外观检查

外观检查主要是检查滤芯表面搭桥情况,剔除已经损伤的滤芯。当搭桥比较严重时,后续的物理和化学再生处理则需加强,否则无法到达预期效果。

2) 物理再生

物理再生的目的是清除滤芯表面浮灰和滤饼【1】,措施如下:

a) 清水测试。测试每一根滤芯的原始流通量,同时从内部冲击下来尽量多的松散吸咐剂。

b) 复合溶剂处理。滤芯浸没在溶剂中加热并伴有合适时间的超声波振动。经此处理后,可清除表面滤饼,并可见金属光泽。初步处理后的滤芯见图1。

c) 萃取处理

滤芯浸泡于萃取溶剂中加热,并伴有合适时间的超声波振动。

经上述物理再生后,滤芯表面和内部的滤芯可得到部分清除,过滤性能得到初步恢复。清水通量试验直观效果见图2。由图2可见,再生后的滤芯有成股的水流流出。

图1 初步处理后的滤芯

图2 物理再生后的滤芯流通情况

3) 化学再生

对于已进入到滤材内部孔隙中的颗粒,用物理再生的方法已无法处理,需采用化学再生的办法。

该步骤中主要使用弱酸溶液和络合离子溶液浸泡清洗。滤芯分两步分别浸泡在弱酸溶液和络合离子溶液中加热,同时伴有超声振动。溶剂吸附滤芯孔隙中的颗粒并使其从滤芯组织上脱离,同时对溶液进行持续过滤,去除溶剂中的颗粒物。最后将滤芯放入到还原炉烧结,设定还原温度为450~700 ℃, 并控制合适的升温、 降温程序。该烧结程序和新滤芯的烧结程序基本相同, 保证再生后的滤芯组织结构和新滤芯相同。经化学再生后, 流通效果基本可以达到预期的再生效果, 如图3所示, 清水测试已经可以形成均匀的水帘。

图3 化学再生后的流通效果

3 实验结果的检测

为检验再生效果,并对比不同再生步骤的效果,随机抽取10根滤芯,在上述再生步骤之后各进行一次流通量测试,其中1根滤芯的测试数据如下:

1) 清水测试

表1~表3为该滤芯在各再生步骤的性能指标。从表1~表3可知在测定的压力下,滤芯经过再生处理,其流通性能逐渐恢复,再生结果基本符合预期。

表1 未处理的滤芯性能测试

2) 2种滤芯在气体下的性能测试

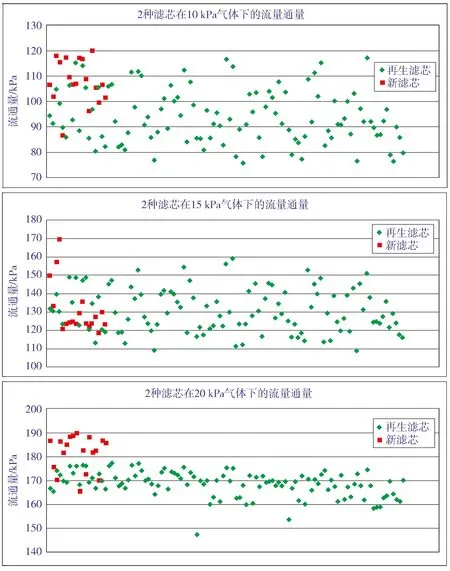

该方法测试全部滤芯的流通性能。方法为给定不同的风压,测量在该风压下气体经过滤芯的流通量,同时检测20根全新的滤芯,与再生后滤芯进行对比。试验数据表明,再生后的滤芯过滤性能得到恢复,流通量超过新滤芯的90%,如图4所示。

图4 2种滤芯的气体通量测试

表2 物理再生后的性能测试

表3 化学再生后的性能测试

4 结论

该种滤芯再生技术,通过物理和化学再生方法, 破坏永久滤饼, 去除滤材表层和内部孔道的吸附剂颗粒, 恢复其过滤性能。再生后滤芯的过滤精度仍保持1.3 μm, 流通量超过新滤芯的90%。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法