LB-15S直式钢绳拉拔机设备改造

马莉莉,夏 娟,万 闯,蔡军党,关 燚

(1.中国重型机械研究院股份公司,陕西 西安710032)(2.重庆材料研究院有限公司,重庆 400707)

0 前言

拉拔机是对棒材、线材和管材等进行连续拉拔加工的设备,它的作用是改变管的直径从而获得生产要求的管径,尤其适用于生产小直径薄壁管。近年来因其显著的经济效益在国内外钢铁和有色加工行业得到了广泛重视及应用,使之有了快速的发展和应用。

某厂2015年设计制造的拉拔机最大拉拔力150 kN,拉拔速度10 m/min,成品管最大长度26 000 mm,管坯最大尺寸φ22 mm×1.5 mm,小车返程速度24 m/min,满足用户使用要求。

1 LB-15S直式钢绳拉拔机设备结构及工作原理

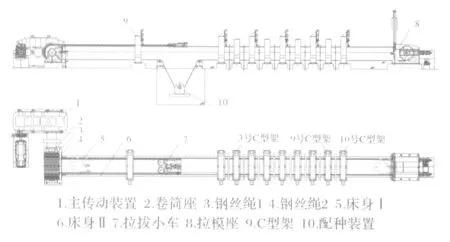

图1所示的是直式钢绳拉拔机的总布置图,拉拔机由主传动装置、卷筒座、钢丝绳、床身、拉拔小车、拉模座、润滑装置、C型架(C型架内装有轨道用来支撑小车,C型架下部装有滑料架)和配重装置等组成。

拉拔机在工作时通过钳口把进入模座的放卷管头夹紧,在拉拔小车的作用下,进行牵引拉伸,将管材引入模座内夹紧,依靠模座与管材之间的摩擦力,对管材进行拉拔,以此获得相应形状和尺寸的制品。拉拔多在冷态下进行。

图1 直式钢绳拉拔机设备布置图

2 LB-15S直式钢绳拉拔机设备目前存在的问题描述

LB-15S拉拔机由某机械厂2015年设计制造,设备于该年10月安装调试完成投入生产,截至2019年5月为止,设备首次改造,设备主要存在问题如下:

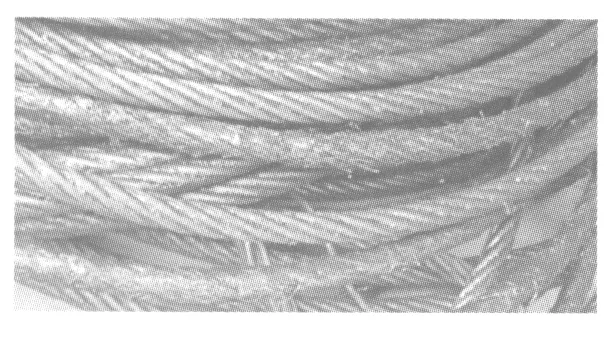

(1)图1中直径13mm钢丝绳外表断丝严重,主要表现在两方面:一是断丝聚集在小于6d的绳长范围内,二是断丝集中在一支绳股里,参照《起重机械用钢丝绳检验和报废实用规范》,钢丝绳应予报废。图2所示为报废的钢丝绳。

图2 报废的钢丝绳

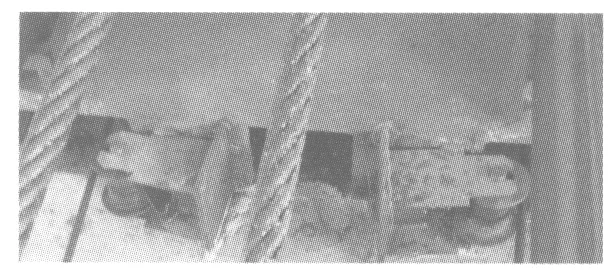

(2)图1中序号C型架装置内部托轮磨损严重,如图3所示,托轮筒体已被钢丝绳磨出凹型槽,更有个别托轮筒体被磨透(由于轴承损坏,轮子不转产生滑动摩擦,同一地方被磨透),为了不影响钢丝绳使用寿命,损坏的托轮全部更换。

图3 报废托轮

(3)卷筒座支座前立板下方的托轮安装位置需调整,目前,如图4所示左侧轮子与钢丝绳产生间隙,钢丝绳碰触不到轮子,致使轮子不发挥导向作用,导致钢丝绳收绳过程中在卷筒上缠绕完第一层开始第二层时排列错乱。

图4 卷筒座下方托轮安装位置

(4)承重装置上方的4个托轮,磨损较严重,需更换。

3 LB-15S直式钢绳拉拔机设备改造说明

(1)直径13mm钢丝绳更换完成,如下图4所示。更换过程复杂,因该设备2015年安装时卷筒在原设计基础上又增加了4块挡板,(原设计钢丝绳在卷筒座上缠绕两层,现场安装后钢丝绳缠绕了三层,原设计挡板高度不够,为了挡第三层钢丝绳新增加了挡板),该挡板焊接在用于固定钢丝绳的4个固定块上,此次更换钢丝绳,将该挡块切割拆除后更换的钢丝绳,更换完成后再将挡板原位置焊接。另外,钢丝绳与小车尾部连接是用绳卡固定钢丝绳,因拔模座上钢丝绳进孔尺寸设计偏小,所以绳卡会被卡住,导致小车不能靠近拔模座,无法工作,此次通过不断的调整绳卡的位置及方向解决了此问题,设计时应注意,拔模座上钢丝绳进孔要预留合适的尺寸。

图5 更换后的钢丝绳

单边钢丝绳更换方法:将小车停靠在3号C型架,C型架与小车之间放置方木棒,小车点动行驶,慢慢靠紧方木棒,在承重装置上方轨道上架钢管支架,用3 t导链提起单边配重钢板组,使得钢丝绳松弛,拆除小车末端连接的钢丝绳(此处钢丝绳通过绳卡固定),松开卷筒座上与4个压块连接的螺栓,再用角磨机切开挡板连接(圆形挡板由两个半圆焊接而成)处拆下两个半圆挡板,拆下钢丝绳。新的钢丝绳由拔模座开始穿,钢丝绳一端先与小车尾部连接,用3个绳卡卡紧钢丝绳,底部钢丝绳穿过承重滑轮,再穿到卷筒座,因卷筒座固定不能转动,只能人工穿绳,根据参考拆绳时卷筒上底层绳子的缠绕圈数而确定新绳的缠绕圈数,(此处重要说明,根据现场小车运行情况,小车在3号C型架停留时,卷筒底部绳子的缠绕圈数最多应是6圈,这样小车运行到末端的时候,钢丝绳刚好缠绕卷筒2层),底部绳子缠好后将挡板定位焊接,安装螺母,完成换绳。

(2)C型架内部托轮全部更换完成,此处托轮的主要作用是支撑底部钢丝绳。原设计托轮轮筒材质为Q235-A,此次改造更改原设计,将托轮轮筒材质更换为45号钢,轮筒经淬火并配以回火,以大幅提高轮筒的刚性、硬度、耐磨性、疲劳强度以及韧性等,从而满足托轮的使用要求。

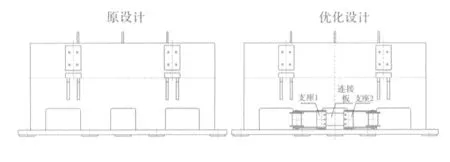

(3)卷筒座支座前立板下方的托轮装置更改了支座设计,如图6所示,目前,此托轮支座焊接固定在卷筒座支座前立板下方,如图4所示,原设计中没有设计此部分内容,2015年设备安装调试的时候为了给直径13mm钢丝绳导向而增加了该托轮装置,使用这几年后,轮子与钢丝绳产生间隙,轮子不发挥导向作用,使得钢丝绳缠绕排列不整齐。此次改造重新设计了托轮装置的支座,将支座设计为梯形支座,支座底板连接孔设计为条形孔,另增加连接板,连接板连接孔也设计为条形孔,连接板焊接固定在卷筒座支座前立板的下方位置,托轮支座通过螺栓与该底板连接,托轮支架横向位置可通过条形孔调节,确定好钢丝绳位移后调整支架,使得托轮完成钢丝绳的导向工作。

图6 可调支座

(4)承重装置上方的4个托轮,更换完成,更换过程复杂。原设计中托轮图号为15G02.5,2015年设备安装的时候发现原设计托轮尺寸偏小,舍弃原设计,直接用成品起重用地轮(承重3 t)替换了原设计托轮,3 t地轮直接焊接在承重支架上,此次更换用角磨机拆除了3 t地轮,承重支架打磨平整后将起重用地轮(承重5 t)定位焊接,5 t地轮高度高于3 t地轮,这样托轮上钢丝绳的安装高度被提高,以便减少钢丝绳与C型架托轮的磨损。

4 设备验收时出现的问题及解决方法

设备改造完成后试生产的时候,拉拔小车在9号C型架驶向10号C型架过程中,小车右侧(面向卷筒座)车轮碰撞轨道,噪声很大,检查时发现右侧的一个车轮未压实轨道,间隙偏大,对比左右侧4个轮子,推断可能最初安装的时候就出现这个问题,有可能是轮子加工尺寸有误差,有可能是安装轮子的轴孔加工尺寸有误差,需进一步确认,用户生产任务紧张要求下次改造再确认车轮与轨道产生间隙的原因,此次先解决了轮子与轨道碰撞问题,现场将配重装置左侧配重钢板拆除了四块,轮子不再碰撞轨道。

5 结语

目前,国内拥有众多的拉拔机生产制造企业,产品几乎涵盖了各种形式的连续式拉拔机。国际上几个大的机械制造公司生产的连续式拉拔机已经遍布全世界,国际上连续式拉拔机的设计、制造已经达到了标准化、规范化和系列化。本文可对拉拔机的技术提供参考。