消除平整机组擦拭器除尘系统火险隐患的措施

王 勇,吴 宁,刘海平,樊永强,任 晟,董海侠

(宁波宝新不锈钢有限公司,浙江 宁波 315800)

0 前言

宁波宝新公司1#平整机组是于1999年从日本三菱公司引进的成套设备,投产以来由于擦拭器运行不稳定,在生产过程中容易产生抛光网褶皱或脱落的情况,导致轧辊打磨不均、带钢表面着色压入、抛光网消耗居高不下,甚至于2013年擦拭器除尘系统发生火险等问题,影响了机组产品质量和生产成本,同时带来较大的火险安全风险;严重影响公司经营。因此提高平整机组擦拭器运行稳定性,消除擦拭器除尘系统火险隐患成了当务之急。

1 平整机工艺目的及存在的问题

冷轧不锈钢板带的平整(调质轧制)。平整工序是冷轧不锈钢板带精整的第一道工序,也是冷轧的最后一道工序。平整不以减小板带厚度为目的,而是改善板带力学性能,消除铁素体不锈钢的屈服平台,如果不消除,在深加工中会产生滑移皱纹,甚至开裂,保证产品的成形加工性;同时修正板形,得到满足平直度要求的钢板;还要根据用户的使用要求,改善带钢表面光洁度,加工光面或麻面板,并改善表面质量。带钢在深加工时要求具有一定的机械性能,而平整机的主要目的就是通过一定的延伸率,来调节带钢的机械性能。对奥氏体、马氏体不锈钢,仅略微调整其抗拉强度。其他的如提高2B、研磨品表面光洁度,提高BA产品的解像度,降低铁素体不锈钢的白朦程度等。

平整机组的工艺布置如图1所示,为保障轧辊表面在持续轧制过程中保持良好的辊面,擦拭器作为机组核心清洁装置,其使用效果直接影响带钢质量。由于擦拭器在实际运行过程中容易出现擦拭头振动、抛光网褶皱和脱落等现象,使擦拭器运行的稳定性下降。严重时导致了火险事故的发生,给生产带来较大的影响。

图1 平整机组工艺布置图

2 擦拭器的结构与作用

2.1 擦拭器结构

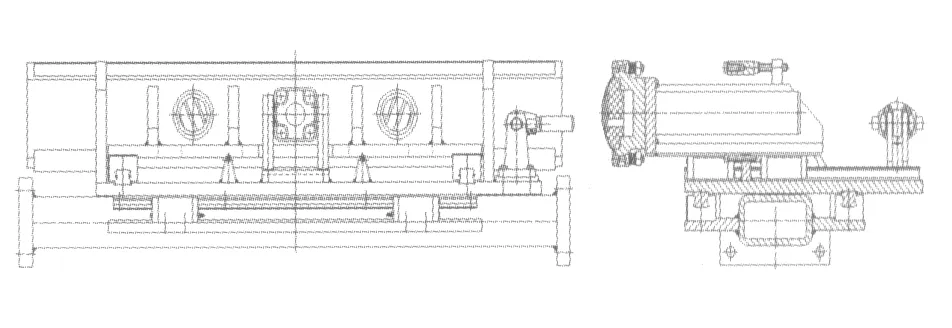

如图2所示,辊子擦拭器的本体、擦拭头、吸尘设备及管道等三部分。辊子擦拭器的本体指除擦拭头以外在擦拭器导柱(线轨)上的移动部件,另包括导柱(线轨)及固定座、气缸及连接头、擦拭器摆动的驱动液压马达装置及固定座。擦拭头指在擦拭器线性滑轨上做直线运动的所有部件的总称。吸尘设备及管道包括吸尘风机、连接管道、除尘过滤系统。平整机辊子擦拭器的控制系统由气动系统和液压系统组成,液压系统控制本体设备做往复摆动动作(液压马达(液压缸)配备节流阀,可调转动(移动)速度从而调节擦拭器摆动速度),气动系统控制擦拭头伸出和缩回(气缸控制,系统配备减压阀,通过调节压力可以控制擦拭头擦拭过程中的压紧力)。

图2 擦拭器结构示意图

2.2 擦拭器作用

(1)清除辊面异物及杂质;

(2)将辊面细小颗粒杂物通过吸尘设备吸走;

(3)对辊面进行抛光。

3 擦拭器除尘系统火险原因分析

构成燃烧的三要素:可燃物、助燃物和点火源。根据消除其中一个条件,燃烧便会终止的思路进行分析。针对本机组2013年7月发生火险的位置,以及现场擦拭器除尘系统工艺设备的实际运行情况展开调查分析。火险事故点位置如图1所示。

(1)可燃物调查。由于平整工艺决定,轧辊打磨产生的粉尘混合物必然会存在于除尘系统过滤网处,虽定期清理或更换过滤网,但只要机组开机轧制就会产生粉尘,是不可完全消除的。

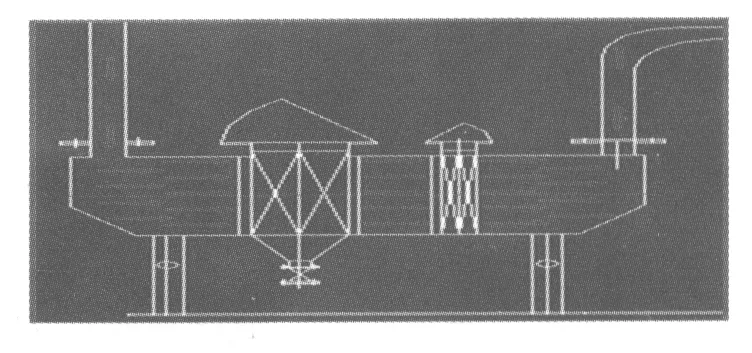

(2)助燃物调查。根据擦拭器除尘系统的工作原理和轧制工艺,除尘系统管道和过滤器处在机组运行的过程中始终会有空气存在,是不可完全消除的。除尘系统过滤器如图3所示。

图3 除尘系统过滤器

(3)点火源调查。根据1SPM“7.28”火险事故分析会会议纪要及除尘风机工作原理,对造成火险的原因分析:上擦拭器第三层被烧的橡胶颗粒火星,吸入了除尘风机过滤器,过滤网及粉尘被高温橡胶颗粒火星引燃,是导致火险事故发生的直接原因。因此将产生火星的来源进行消除作为解决本次课题的重要调查任务。

(4)产生火星的原因调查。根据擦拭器的工作原理,擦拭器橡胶底板产生橡胶颗粒火星的条件必须是擦拭器橡胶底板与高速旋转的轧辊接触摩擦才能导致,根据擦拭器的结构原理,实际轧制过程中轧辊接触的是抛光网和抛光棉,只有当抛光网和抛光棉完全脱离擦拭器本体的情况下,橡胶底板才可能与轧辊辊面接触。按照分析和现场实际情况调查,擦拭器除尘系统火险的根本原因为:擦拭器抛光网在实际生产过程中出现了脱落,擦拭器橡胶底板与高速旋转的轧辊接触摩擦,产生了橡胶颗粒火星。因此,要消除擦拭器除尘系统火险隐患,必须解决擦拭器抛光网容易产生褶皱和脱落的问题。

4 擦拭器抛光网褶皱或脱落的原因分析

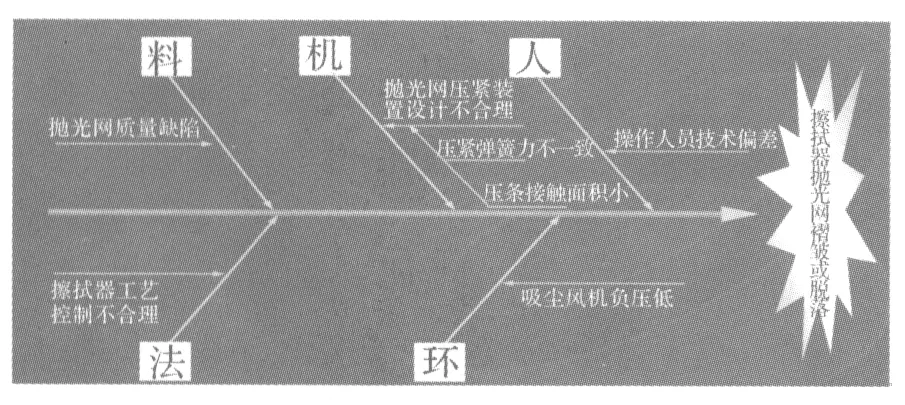

如图4所示,结合现场生产过程中实际情况,通过人、机、料、法、环五个方面来分析造成擦拭器抛光网褶皱和脱落的原因。

图4 原因分析鱼翅图

4.1 人员方面

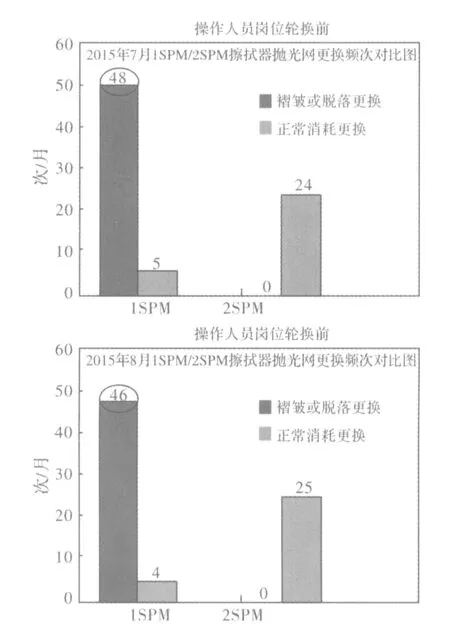

主要从操作人员技能偏差,抛光网的安装不到位,可能会导致擦拭器抛光网产生褶皱和脱落的情况。2015年8月将同类型机组的1SPM与2SPM操作人员实行了岗位轮换,并跟踪记录更换的原因、频次如图5所示,统计显示褶皱或脱落更换的频次未发生根本好转。因此,操作人员技能偏差不是导致擦拭器抛光网产生褶皱和脱落的主要原因。

图5 抛光网更换统计对比图

4.2 原材料方面

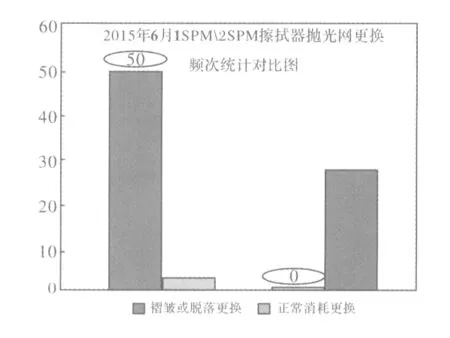

2015年6月将不同批号的抛光网分别调换安装于同类型的1SPM、2SPM使用后分别统计跟踪;统计结果如图6所示, 2SPM未发现褶皱或脱落的情况,1SPM有较高比例的褶皱或脱落情况。所以抛光网质量缺陷不是导致擦拭器抛光网产生褶皱和脱落的主要原因。

图6 抛光网更换统计对比图

4.3 擦拭器工艺控制

对同类型机组1SPM和2SPM的擦拭器工艺控制程序进行对比,发现1SPM和2SPM的擦拭器工艺控制程序完全相近。说明擦拭器工艺控制方式不是导致擦拭器抛光网产生褶皱和脱落的主要原因。

4.4 擦拭器抛光网工作环境

对机组1SPM和2SPM的擦拭器吸尘风机负压进行对比, 1SPM吸尘风机负压表值大于2SPM吸尘风机负压表值,结合现场抛光网的安装结构形式,负压越高吸附力越大,抛光网更不易脱落。因此,吸尘风机负压低不是导致擦拭器抛光网产生褶皱和脱落的主要原因。

4.5 擦拭器结构

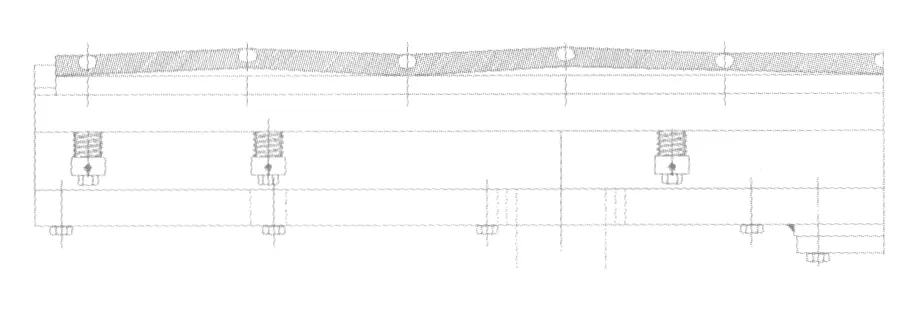

查看1SPM擦拭器抛光网的固定方式,发现擦拭器抛光网固定方式采用整根压条依靠弹簧压紧的方式对抛光网进行固定,原设计抛光网压条在擦拭器长度方向有6个带弹簧的螺栓固定,在擦拭器退回时依靠机架固定顶杆压缩弹簧实现压条打开,实际使用过程中由于弹簧力的不一致,以及螺栓松动与调整顶杆距离不一致的影响,导致压条变形弯曲,造成压条与抛光网之间沿擦拭器长度方向存在间隙,抛光网在实际轧制过程中容易产生褶皱、甚至脱落的情况,如图7所示。

图7 抛光网压条变形示意图

该结构设计抛光网的更换是在擦拭器退回状态下依靠机架固定顶杆压缩弹簧,抛光网压条打开,实现钢网更换的,然而在实际的生产过程中,当钢卷需要停机检查带钢表面质量时,擦拭器此时必须退回(因此时平整辊已停止转动,擦拭器不能继续打磨,否则将造成局部打磨痕迹)。抛光网压条处于打开状态,抛光棉的弹性膨胀,加上该压条接触面积小,抛光网可能处于脱开压条的状态,当再次启动轧制时,擦拭器自动伸出紧贴平整辊表面过程中,抛光网容易局部或整体脱落,造成抛光网褶皱或完全脱落。

5 改进措施

根据原机组的现有空间,重新改进设计新的擦拭器,以解决抛光网褶皱或完全脱落引发火险的风险。

(1)针对压紧弹簧力不一致,导致抛光网压条容易变形的情况,在满足原结构安装空间的前提下,采用分段抛光网压条结构,以提高压条刚性,防止因受力不均产生变形,同时采用迷你型气缸锁紧压条的方式,实现压紧可靠。如图8所示。

图8 擦拭器结构改进示意图

(2)针对压条接触面积小,导致抛光网容易脱离压条的情况。进行结构设计和增大压条与抛光网的接触面积,同时对压条压紧气缸的控制信号进行连锁控制优化。并通过操作台实现远程按钮控制,增加抛光网压条锁紧连锁条件,非抛光网更换条件,抛光网始终处于压紧状态,从而避免异常操作或质量检查,擦拭器处于退回状态时,抛光网脱落造成褶皱或完全脱落引发火险的风险。如图9所示。

图9 擦拭器结构改进示意图

6 改进效果

对改造前、后的擦拭器抛光网更换记录进行三个月连续跟踪数据对比如图10所示,改造后未出现因抛光网褶皱或脱落的情况,从而消除了1SPM擦拭器除尘系统火险隐患。通过此次擦拭器的改造,抛光网的年消耗量下降30%。根据公司财务经济效益评审组审核最终效益为88 000元/年。 同时也解决了一号平整机组原擦拭器(抛光平整辊辊面)在生产过程中容易出现抛光网褶皱和橡胶垫脱落现象,消除了辊面色差和带钢压入的质量隐患。该结构设计已由公司在2016年成功申请一项实用新型专利(一种防止抛光网褶皱或脱落的新型擦拭器,专利编号为: ZL 2016 2 0566349.6)。该结构形式已成功推广应用到公司3SPM机组擦拭器。

图10 擦拭器改进前后效果对比图

7 结论

针对生产过程中擦拭器除尘系统发生火险事故的问题,提出将擦拭器结构形式进行改进。根据原机组的现有空间,重新设计新的擦拭器,采用分段抛光网压条结构,迷你型气缸锁紧的方式,并通过操作台实现远程按钮控制,增加抛光网压条锁紧连锁条件,非抛光网更换条件,抛光网始终处于压紧状态,从而避免异常操作或质量检查,擦拭器处于退回状态时,抛光网脱落造成褶皱或完全脱落引发火险的风险。改进后,擦拭器的稳定性得到了提高,消除了火险隐患;并提升了机组生产质量、降低了生产成本。