循环流化床锅炉高温过热器泄漏原因分析

于程炜1,赖云亭,朱保印,左敦桂,张国栋

(1. 天津国华盘山发电有限责任公司,天津 300000;2. 苏州热工研究院有限公司,苏州 215004)

锅炉高温过热器是锅炉内温度最高的受热面管,其失效是引起锅炉停运的最主要原因之一[1-3]。锅炉高温过热器管内高温高压蒸汽流速较快,管外为高温烟气,过热器管壁内外温差较大,容易产生超温(运行中锅炉出口蒸汽温度或受热面管管壁温度超过其规定值的现象)和管壁腐蚀。15CrMoG合金钢[4-5]长期在高温、高压环境中服役,高温和应力作用会提高原子活跃度和加快原子扩散,引起组织与性能变化,降低材质对硫、氢、烟气[6-8]等介质的耐腐蚀性能。

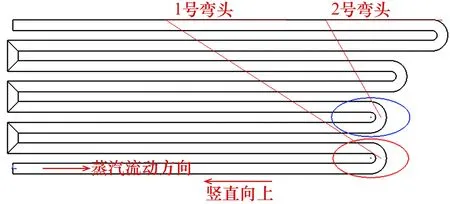

某电厂2台75T型流化床锅炉于2010年投入运行,锅炉高温过热器采用Φ42 mm×3.5 mm钢管,材料为15CrMoG,管道顺列布置,横向节距为90 mm,过热器管道外部烟气温度为700~800 ℃,管内蒸汽温度为380 ℃。运行6 a后,水压试验发现1号锅炉和2号锅炉各有一根高温过热器管道(用1号管和2号管表示)在弯头处发生泄漏,泄漏位置如图1所示。截至泄漏时,2台锅炉轮流运行,每台总运行时间约22 000 h。本工作通过宏观检查、化学成分分析、硬度试验、金相检验、扫描电镜及能谱分析等方法对发生泄漏的高温过热器管段开展理化检验,分析了高温过热器管的泄漏原因,为保障机组安全运行提供技术参考。

图1 泄漏弯头在高温过热器中的位置Fig.1 Positions of leaky elbows in high temperature super-heaters

1 理化检验与结果

1.1 宏观检查

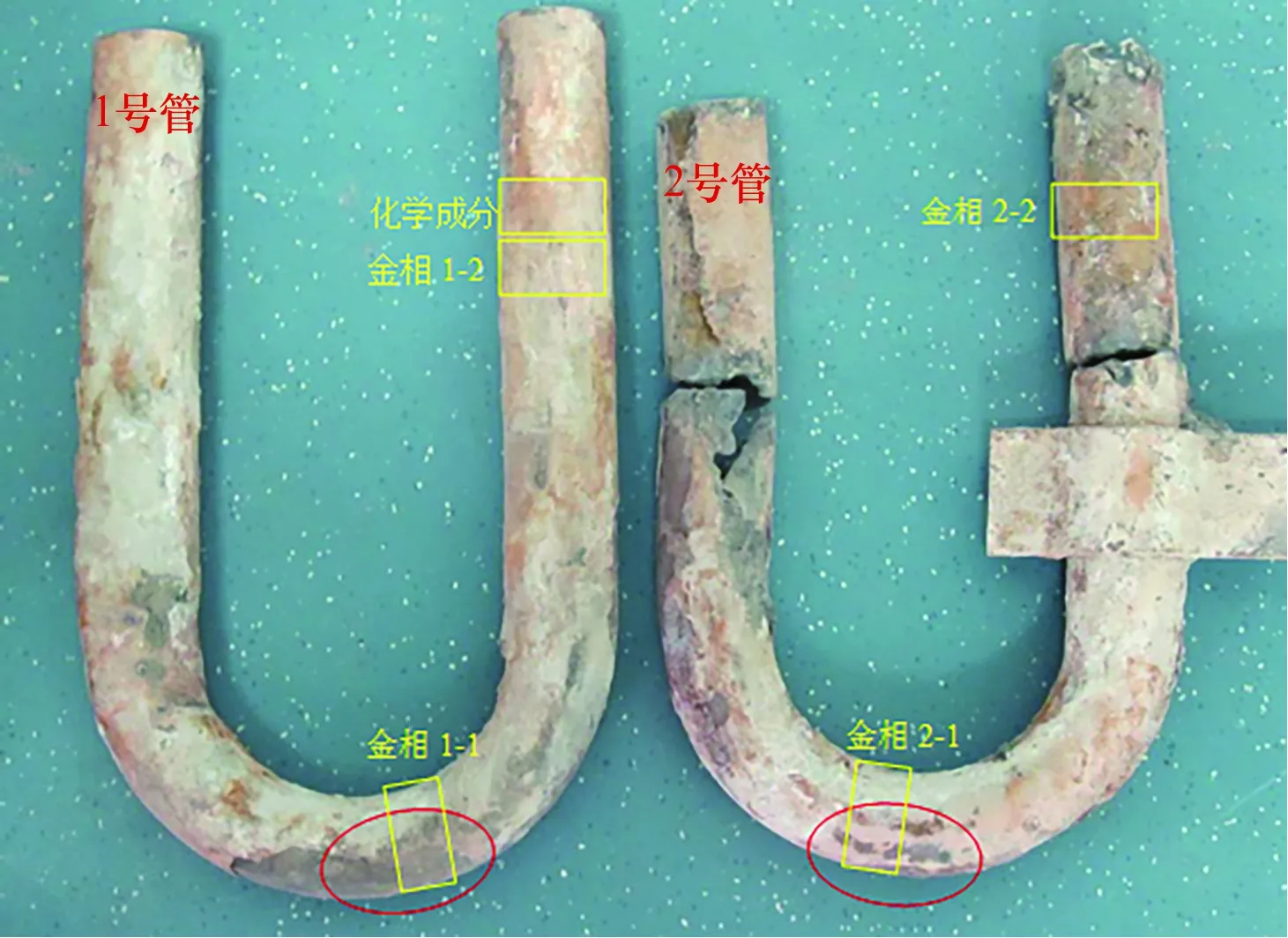

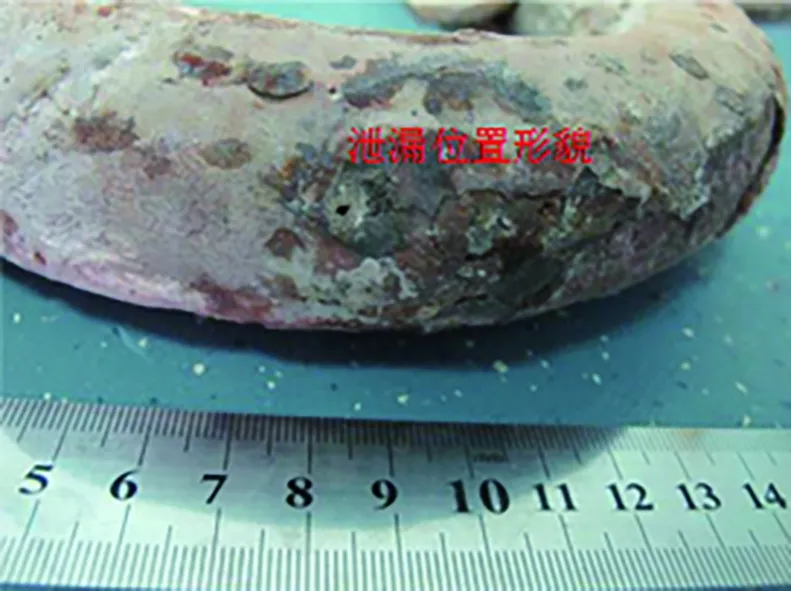

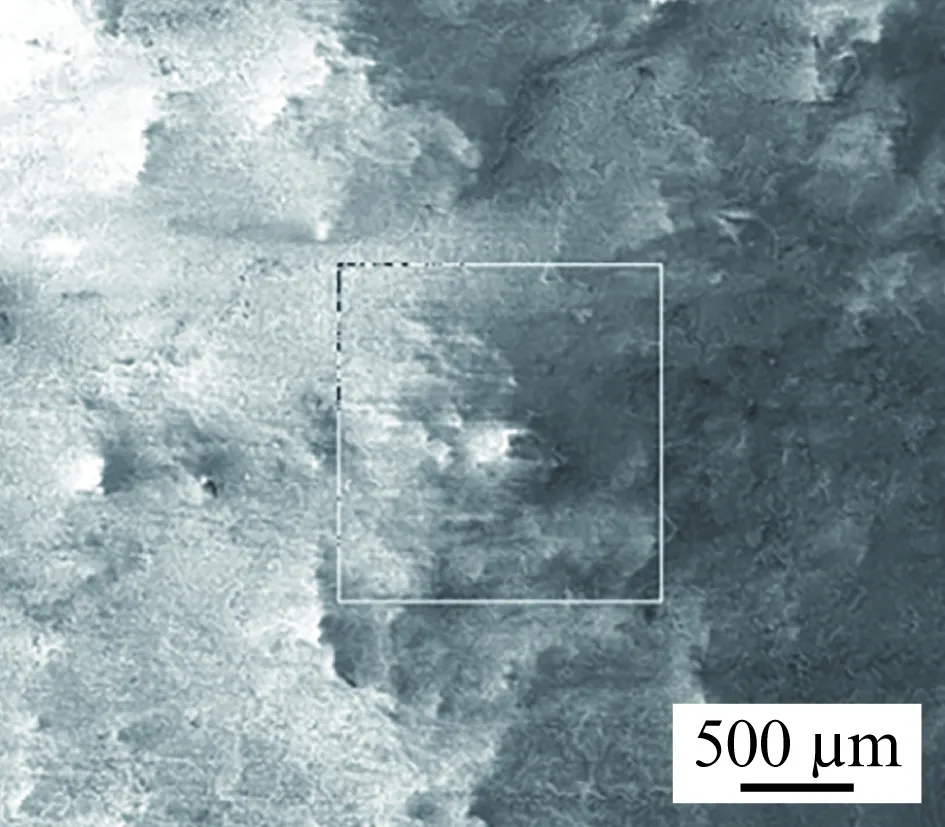

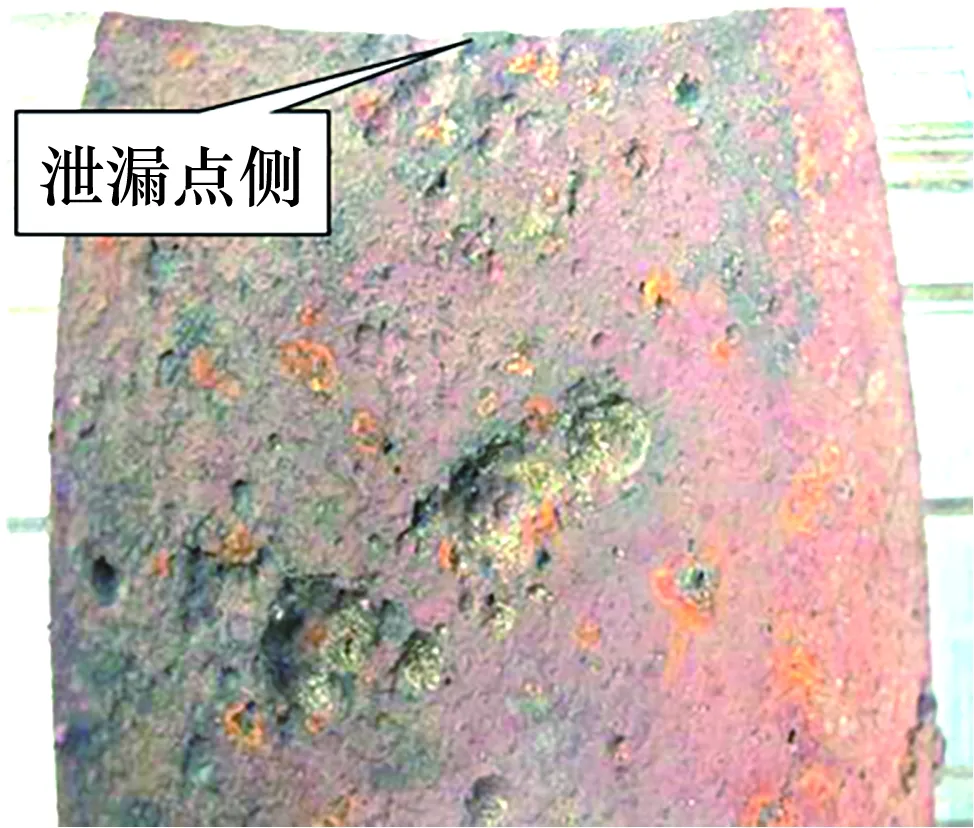

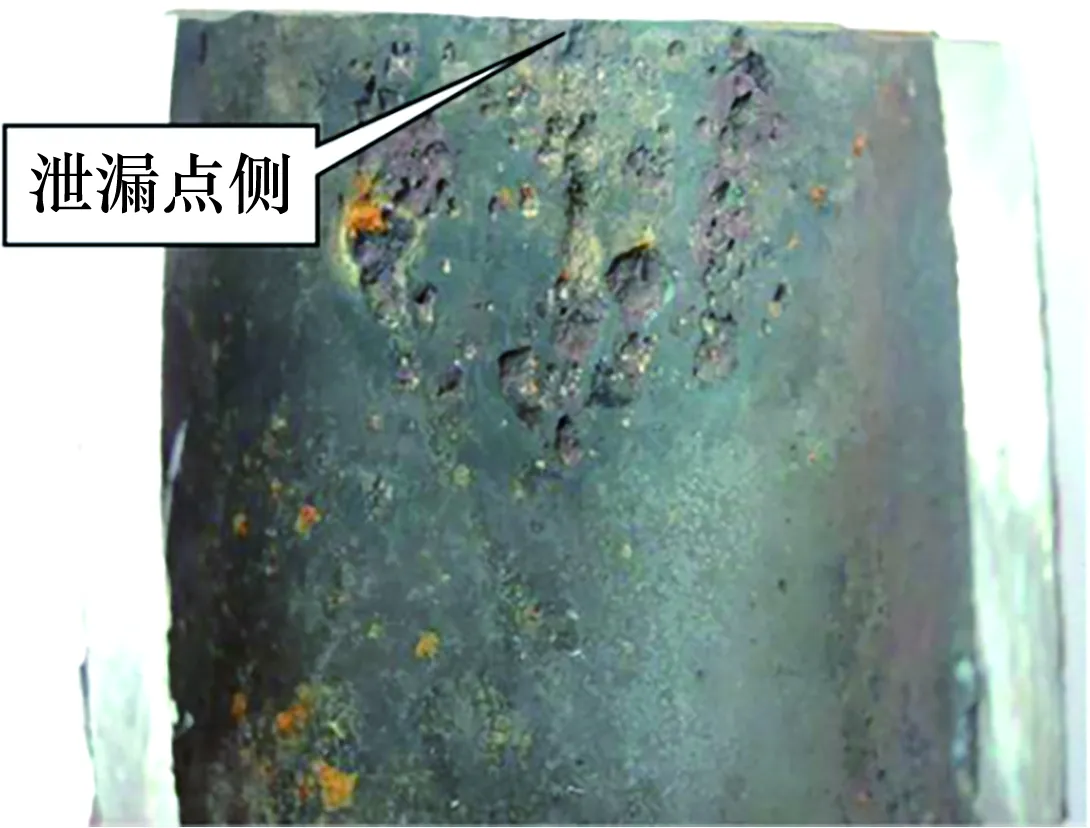

高温过热器失效管的宏观腐蚀形貌如图2所示。宏观检查发现:高温过热器管外壁结垢严重,局部区域出现蜕皮现象;1号弯头外壁垢层厚约2.07 mm,2号弯头外壁垢层厚约2.54 mm;两个泄漏点均位于弯头外弧靠近迎烟侧,呈孔状形貌;1号弯头泄漏点直径约3 mm,2号弯头泄漏点直径约2 mm;送检管均未见明显的胀粗,但弯头外弧侧的壁厚均偏低,仅为3 mm左右,而直管段壁厚为3.5 mm。

(a) 整体形貌

(b) 1号弯头,局部形貌

(c) 2号弯头,局部形貌

1.2 化学成分分析

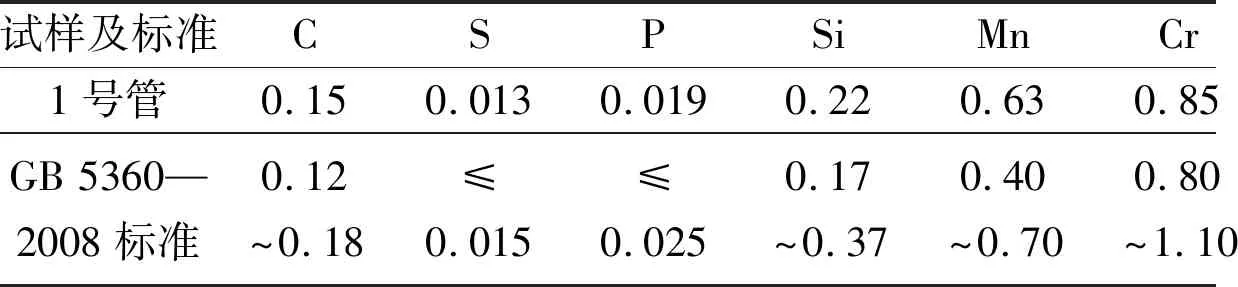

从1号管的直管段取样,进行化学成分分析,结果见表1。化学成分分析结果表明,该失效管的化学成分符合GB 5310—2008标准《高压锅炉用无缝钢管》对15CrMoG钢的要求。

表1 失效管的化学成分(质量分数)

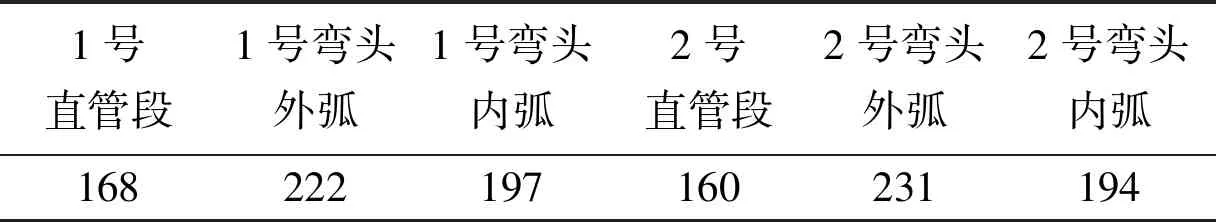

1.3 硬度试验

从1号、2号管的弯头内外弧侧及直管段取样,进行维氏硬度检验,结果如表2所示。结果表明,高温过热器失效管弯头处的硬度均高于DL/T 438—2016标准《火力发电厂金属技术监督规程》中对15CrMo钢的硬度要求(118~180 HB,参照ISO 18265标准,相当于125~190 HV)的上限,直管段的硬度满足要求。

表2 失效管不同位置的硬度

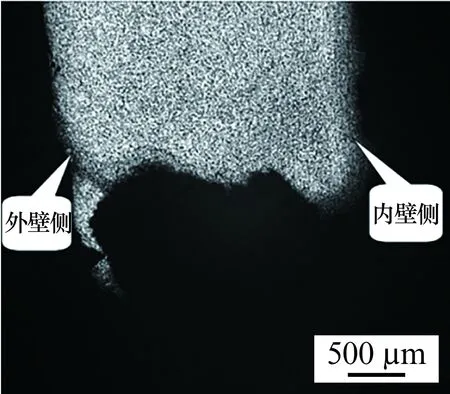

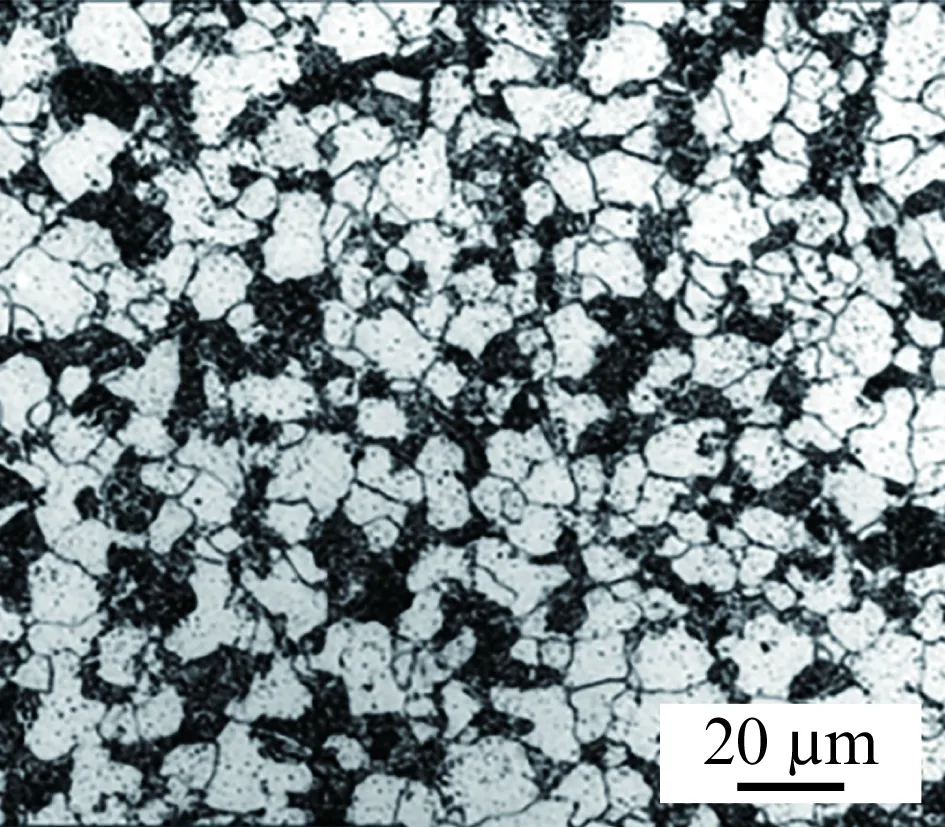

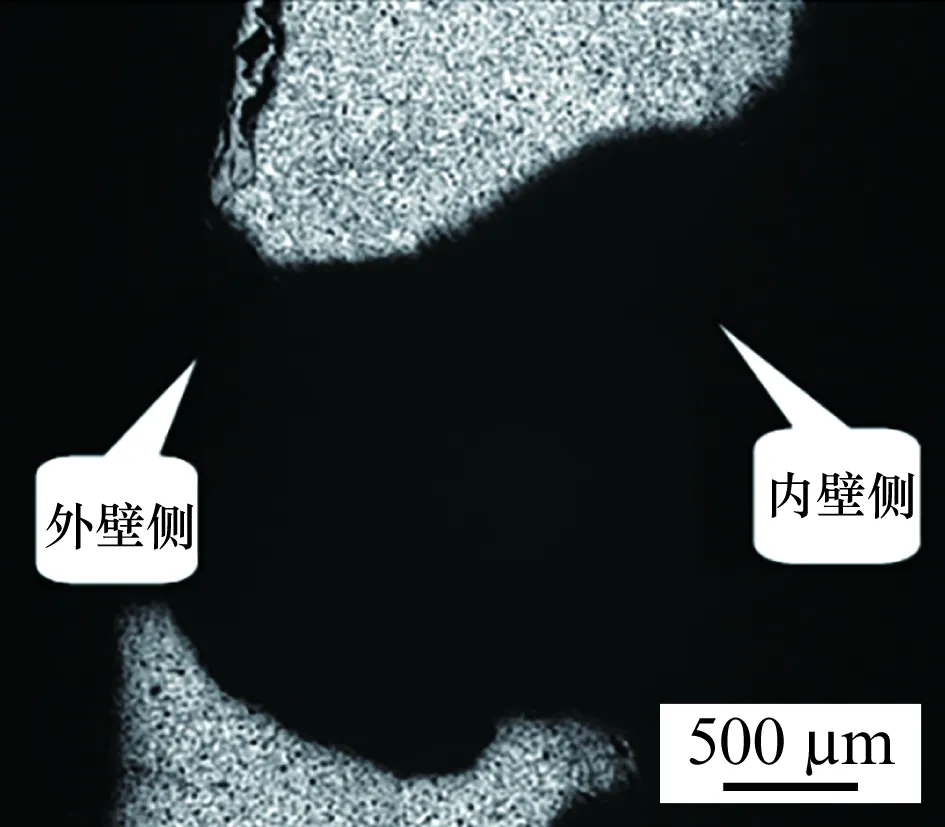

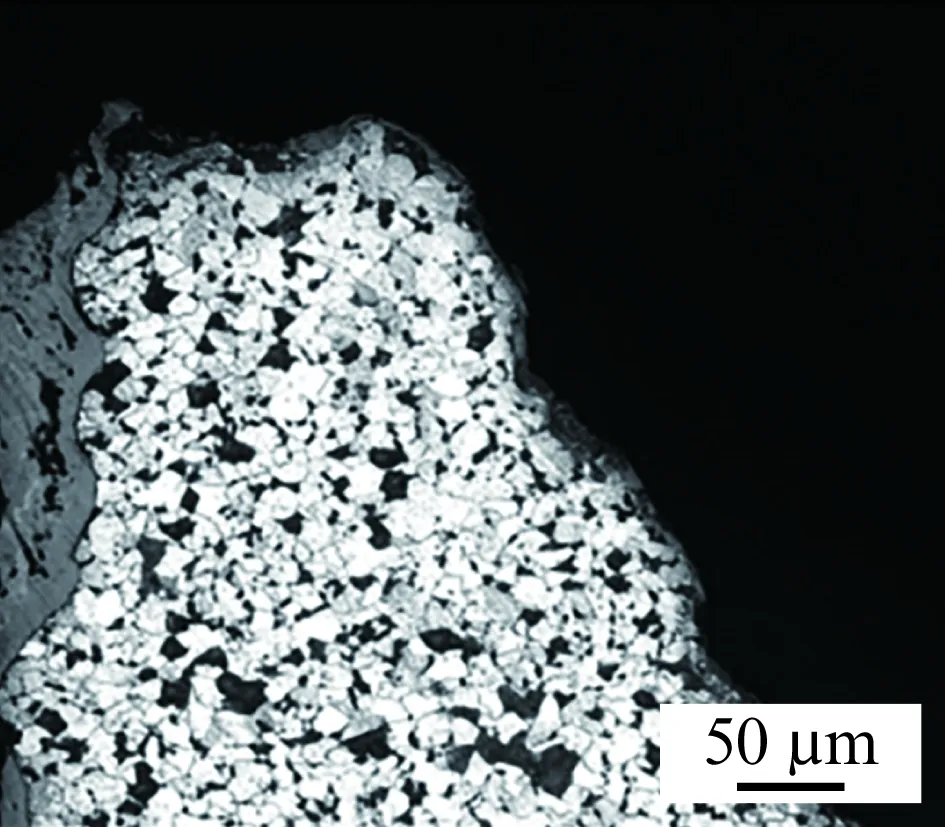

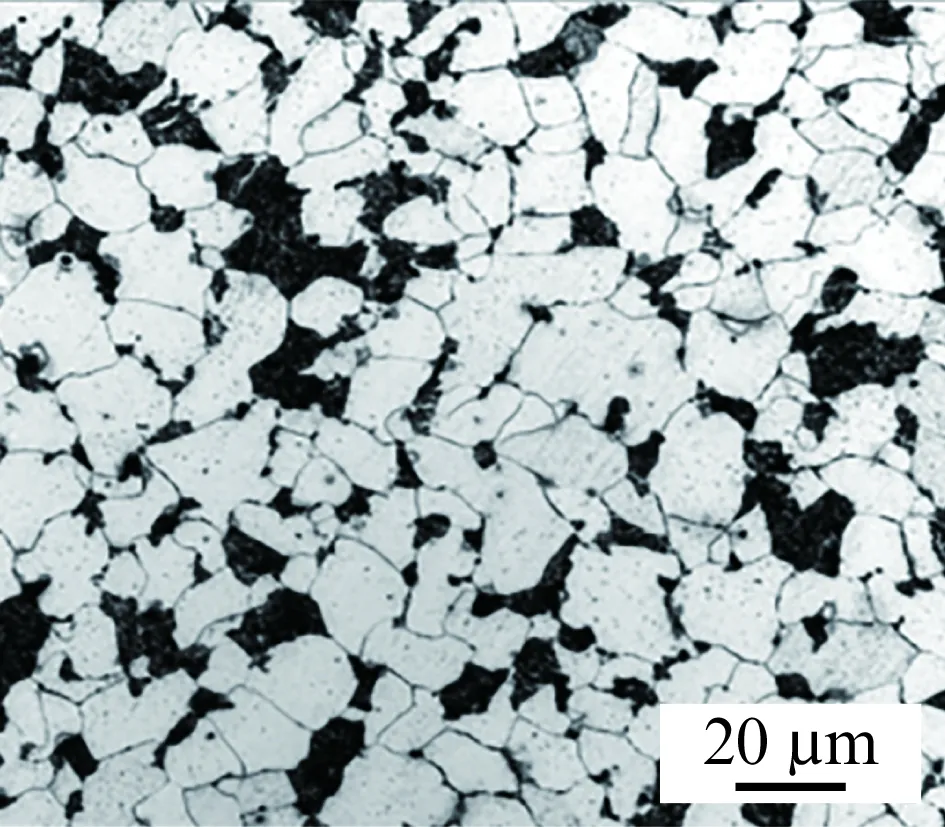

1.4 金相分析

高温过热器管的不同位置取样进行金相检验,结果见图3和图4。金相检验结果表明,高温过热器管泄漏点由内壁侧向外壁侧呈减小的喇叭形,泄漏点处微观组织没有明显的塑性变形及过热蠕变特征,泄漏点附近及直管段组织均为珠光体+铁素体,老化程度为轻度老化。

(a) 弯头泄漏点处,低倍

(b) 弯头泄漏点处,高倍

(c) 弯头基体

(d) 直管段基体

(a) 弯头泄漏点处,低倍

(b) 弯头泄漏点处,高倍

(c) 弯头基体

(d) 直管段基体

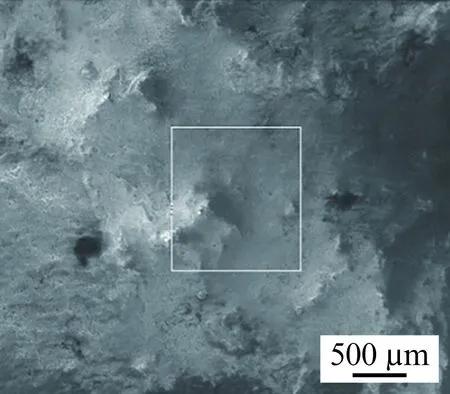

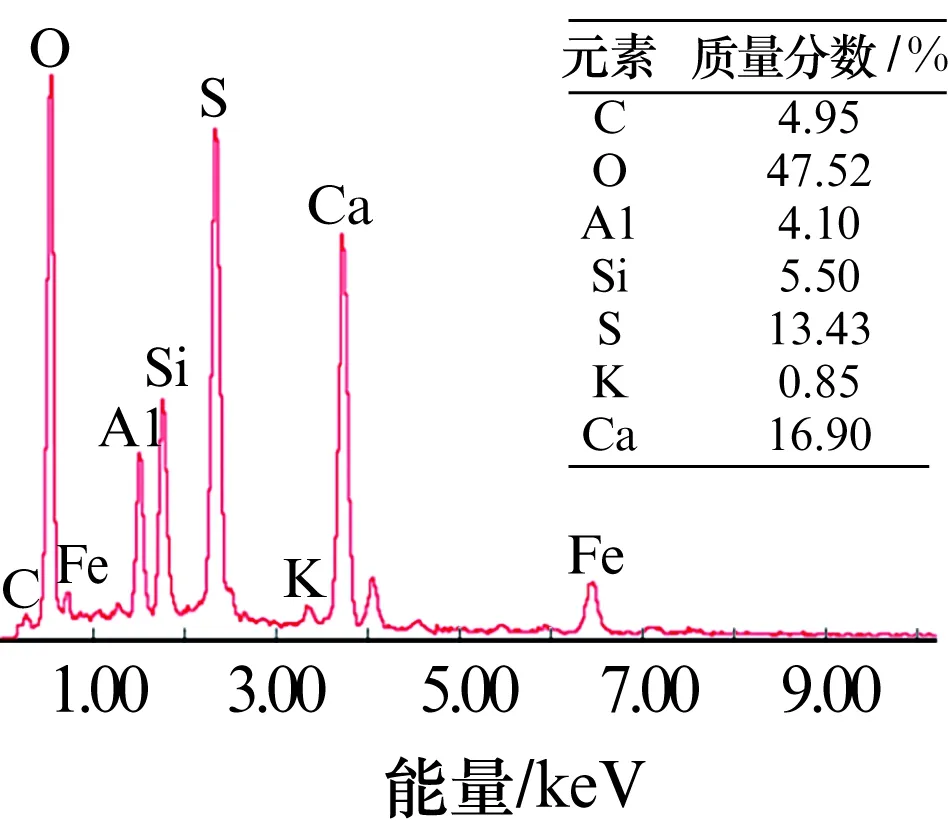

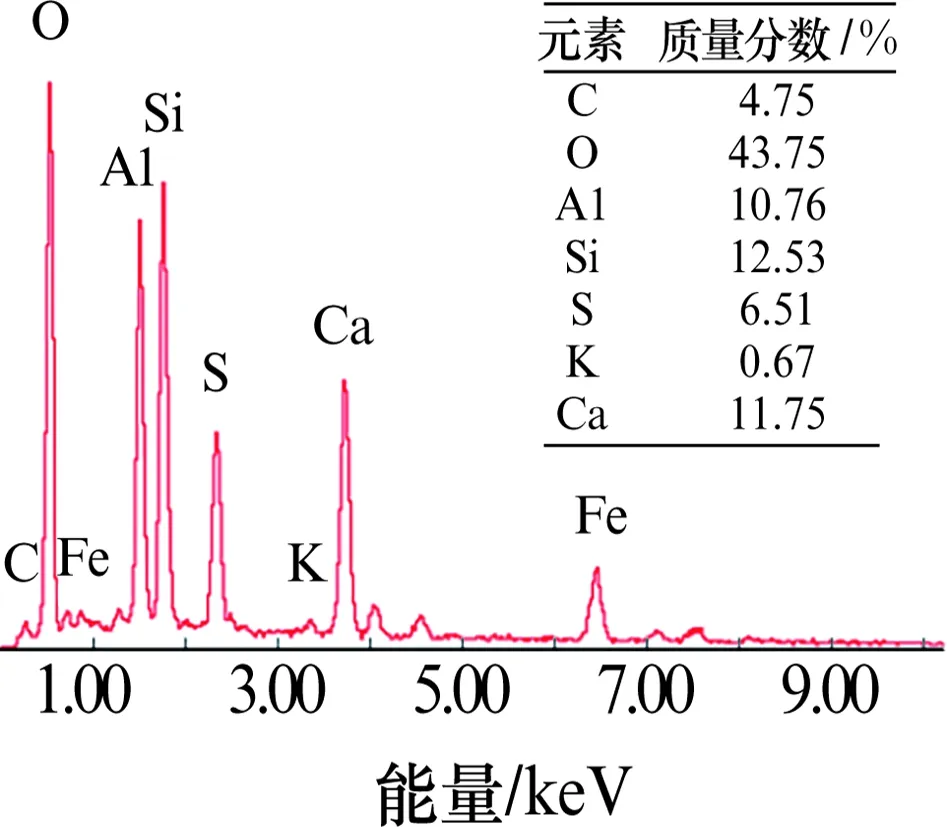

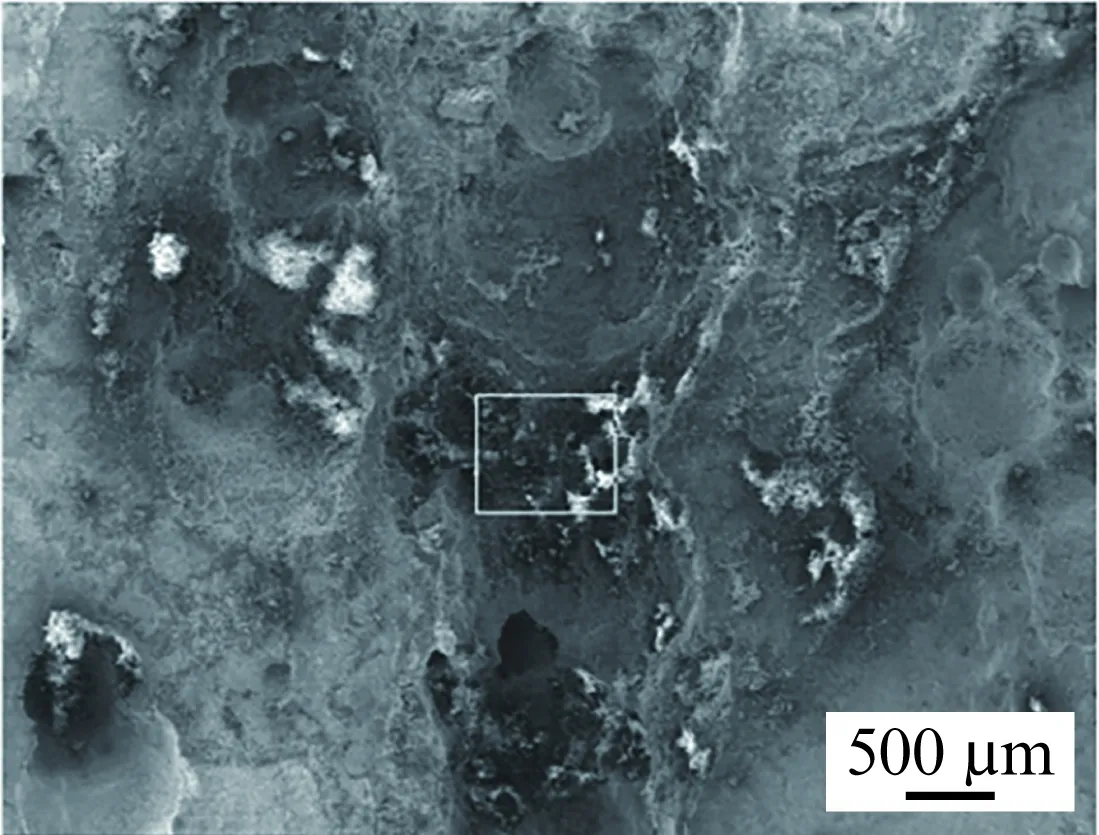

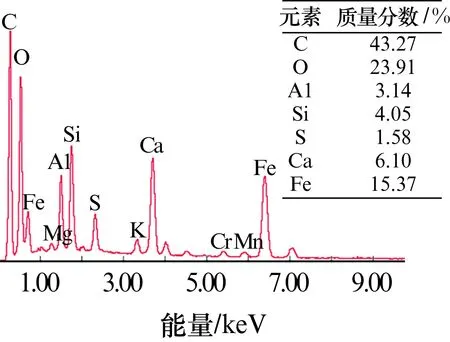

1.5 扫描电镜及能谱分析

从失效管泄漏点附近内、外表面取垢样进行扫描电镜观察及能谱分析,结果如图5和图6所示。图5中的能谱分析结果表明:两根高温过热器管道外壁垢的主要成分为铁氧化物,同时含有较高的腐蚀性元素硫,及灰分元素钾、钙等。对高温过热器管泄漏点处弯头剖开,从其宏观腐蚀形貌可见,泄漏点处内壁有较多的腐蚀坑,腐蚀较为严重,1号管腐蚀坑最深达2.02 mm,2号管腐蚀坑最深达1.35 mm,且腐蚀坑均集中于弯头的最下部内表面,其余位置未发现明显的腐蚀坑。图6中的能谱分析结果表明:内壁腐蚀坑处的主要成分为铁氧化物,同时含有少量的钙、镁及硫元素。

(a) 1号管,SEM形貌

(b) 1号管,EDS谱

(c) 2号管,SEM形貌

(d) 2号管,EDS谱

2 分析与讨论

两段高温过热器管均在弯头外弧底部发生泄漏。化学分析结果表明,其化学成分符合GB 5310—2008标准要求。失效管直管段的硬度符合DL/T 438—2016标准要求,但弯头处硬度高于标准规定的上限。金相分析结果显示,泄漏点附近及直管段组织均为珠光体+铁素体,老化程度较轻,这表明该泄漏管段的材料满足标准要求,未出现明显劣化,而弯头硬度过高是由于弯管后加工硬化引起的,与运行无关。进一步分析发现,泄漏点内壁严重腐蚀,腐蚀坑较深,腐蚀坑处管壁减薄严重。1号管腐蚀坑最深达2.02 mm,2号管腐蚀坑最深达1.35 mm, 且腐蚀坑均集中于弯头最下部的内表面,其余位置未发现明显的腐蚀坑。能谱分析结果表明,内壁腐蚀坑处的主要成分为铁的氧化物,同时含有少量的钙、镁及硫元素。1号和2号锅炉自2010年投运以来轮流运行,锅炉高温过热器管竖向布置,在停炉期间,下弯头底部有积水,极易在该处形成积垢,从而造成局部电化学腐蚀[6-7]。积垢中氧化物的电位较高,为阴极,而金属壁电位较低,为阳极,阳极的铁离子不断溶入炉水,与氧化铁生成新的高价氧化铁,如式(1)所示,最终在弯头底部形成较深的腐蚀坑,同时,腐蚀坑内外氧含量存在差别,形成氧浓差电池,使已产生的点蚀孔不断发展。

(1)

(a) 1号管,宏观腐蚀形貌

(b) 1号管,SEM形貌

(c) 1号管,EDS谱

(d) 2号管,宏观腐蚀形貌

(e) 2号管,SEM形貌

(f) 2号管,EDS谱

此外,泄漏点外壁存在严重的结垢现象。外壁垢的能谱分析结果表明,垢中含有较多硫元素,这是由于当含有一定量硫、钠和钾等化合物的燃料燃烧后,灰垢中的K2SO4和Na2SO4与含有SO2的烟气及管外壁氧化铁作用形成碱金属复合硫酸盐 K2Fe(SO4) 及Na5Fe(SO4)5。这种复合硫酸盐在550~710 ℃范围内熔化成液态,具有强烈腐蚀性。这种烟气的腐蚀作用加速了外壁的腐蚀结垢,导致高温过热器管壁减薄。最终,在电化学腐蚀和烟气腐蚀共同作用下,管壁不断减薄直至泄漏。

3 结论及建议

高温过热器管泄漏的主要原因为弯头底部积水产生电化学腐蚀,造成壁厚严重减薄;同时,外壁的烟气腐蚀结垢加剧了管壁的减薄,当腐蚀坑底部壁厚最薄处应力高于材料强度时,管段发生泄漏失效。针对高温过热器管泄漏的原因,提出以下建议。

(1) 在锅炉停炉期间,排出炉管底部积水,从而减少内壁腐蚀,延长过热器的使用寿命;

(2) 优化高温过热器弯头结构,避免弯头停炉积水;

(3) 控制并改善水质,尽量降低水中有害元素的含量;

(4) 扩大高温过热器管段弯头处检查,对内壁腐蚀较严重管段进行更换。