热预处理对南美白对虾干燥过程和产品品质的影响

员冬玲,王寿权,耿文广,赵改菊

(齐鲁工业大学(山东省科学院),山东省科学院能源研究所,山东 济南 250014)

南美白对虾,学名凡纳滨对虾,俗称白对虾,由于壳薄体肥,肉质鲜嫩,营养丰富,备受人们的喜欢。南美白对虾由于含水率高,常温下很容易腐败变质,贮藏期短。干制水产品由于风味独特、营养丰富、便于贮存和携带,生产和消费过程无需冷链,不仅深受广大消费者尤其是内陆人群的喜爱,同时也降低了生产过程中冷藏冷链所需成本和长时间低温对产品品质的影响[1]。因此,干制成为南美白对虾加工的重要方法之一。

漂烫可以达到杀菌、灭酶、防止产品腐败和变色的作用[2],是一种常用且有效的食品干制预处理方法,可以提高干制品的品质,唐璐璐等[3]对丰水梨压差闪蒸干燥进行漂烫预处理,发现适当的漂烫预处理有利于干燥产品感官品质的提高。朱文学等[4]研究表明,适当的漂烫时间和漂烫温度可以减小百合干燥产品与新鲜样品的色差,有效控制褐变程度。林旭东等[5]研究表明,漂烫时间为2 min可以最大限度地提高脱水甘蓝叶绿素及维生素C含量。范传会等[6]发现合理的漂烫温度和时间可以在维持藕带硬度的同时降低其中多酚氧化酶活性,减少褐变现象的产生。此外,漂烫预处理还可以提高干燥速率[7~10]、降低干燥能耗和干燥成本。在海产品加工中,漂烫还可以使水产品蛋白质产生热变性,降低组织结构持水力,使水产品的含水率降低,从而缩短干燥过程[11-12]。目前,关于热水及热蒸汽预处理对带壳南美白虾干制过程及干制品品质影响的研究鲜有报道。本文分别采用热水和热蒸汽两种预处理方式,探讨不同预处理工艺对南美白对虾干燥过程及干制品品质的影响,以期为今后南美白对虾工业化干制加工提供依据。

1 材料与方法

1.1 材料、仪器与设备

南美白对虾,由山东海城生态科技有限公司提供。

GZX-9140MBE电热鼓风恒温干燥箱(上海博迅公司);TMS-Pro型食品物性分析仪(美国FTC公司)。

1.2 实验方法

1.2.1 干制品制备流程

干制品制备流程为原料→解冻→清洗→蒸、热水处理→沥水→干燥→检测。

1.2.2 预处理工艺

(1)热水处理:将解冻挑选的南美白对虾放入100 ℃水中,沸水煮1~5 min,冷却,称重,待用。

(2)热蒸汽处理:将解冻挑选的南美白对虾放入100 ℃蒸汽中,蒸汽蒸1~5 min,冷却,称重,待用。

1.2.3 失重率

式中,m1为预处理前虾的质量,g;m2为预处理后虾的质量,g。

1.2.4 水分含量测定

根据GB 5009.3—2016《食品安全国家标准 食品中水分的测定》[13],将经过预处理的南美白对虾置于恒温干燥箱中,105 ℃干燥至恒重。

1.2.5 干物质得率

式中,m3为预处理后虾进行干燥水分测试,最终得到的干物质的质量,g。

1.2.6 干燥曲线的测定

7)计算综合评价值:式中:Di为综合评价值;wi为第i个指标在整个指标空间所占的比重,即权重。Di值越大,表明与参考数列X0越接近,方案越可行。

将预处理过和未处理的南美白对虾放入恒温鼓风干燥箱,每0.5 h测一次数据,烘干至所需安全干基含水率8%以下,干燥时外界环境的相对湿度为58%~62%,干燥箱内风速1.5 m/s,烘箱温度设定为80 ℃。

1.2.7 复水率的测定

将虾干制品放入100 ℃沸水中放置5 min 后捞出,用滤纸擦干表面水分后检测质量变化,由下式求出复水率[14]:

式中,m4为样品复水后沥干质量,g。

1.2.8 干燥后虾仁的质构测试

采用TMS-Pro型物性分析仪中Texture Profile Analysis(TPA)模式测试干燥后虾仁的质构。测试参数值设定为:直径75 mm的圆盘挤压探头,感应力量程200 N,测试前速度60 mm/min,测试速度40 mm/min,测试后速度60 mm/min,测试深度(压缩比)50%,触发类型自动0.6 N,回复时间2 s。将虾干制品去壳,留第二第三腹节进行测试。最终得到样品的硬度、弹性等指标,结果以平均值±标准偏差形式表示。

1.2.9 色泽测定

于日光灯下采用CR-400色彩色差计测定L*值(明度,反映色泽的亮度),a*值(Hunter 标度中的a轴值,正数代表红色,负数代表绿色),b*值(Hunter 标度中的b轴值,正数代表黄色,负数代表蓝色),同时对处理组和标准板总色泽差异值ΔE﹡进行评价,其中ΔE*=[(ΔL*)2+(Δa*)2+(Δb*)2]1/2,重复3次。

采用方差分析进行数据分析,Origin Pro8.0 进行统计分析并制图, 差异显著性P<0.05,所有实验均重复3次。

2 结果与讨论

2.1 不同预处理工艺对南美白对虾失重率的影响

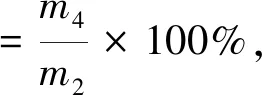

表1为热预处理时间、方式对虾失重率、水分含量及最终干物质得率的影响。根据水分测试实验,南美白对虾生虾的水分含量为74.25%±0.25%,干物质含量为25.75%±0.25%。从表1我们可以看出,随着热水处理时间的增加,南美白对虾的水分先增后减,不同处理时间下对虾的水分不存在显著差异(P>0.05)。热水处理时间在3 min前,对虾的重量不减反增,但不同处理时间虾的干物质得率间及其与生虾之间,均不存在显著性差异(P>0.05),此时可能是有水分进入虾壳和虾肉之间。在热水处理时间为4 min、5 min时,虾的失重率分别为4.76%±0.04%和5.04%±0.02%,均显著高于1 min、2 min、3 min的虾失重率(P<0.05),而此时干物质得率分别下降到24.48%±0.62%和24.43%±0.25%,说明此时有其他物质从虾体中进入漂烫水中。

表1 预处理方式及时间对虾失重率、水分含量及最终干物质得率的影响

注:同列上标字母不同表示差异显著(P<0.05)

从表1我们还可以看出,热蒸汽处理后的南美白对虾的水分持续降低,不同处理时间下对虾的水分有显著差异(P<0.05)。随着热蒸汽处理时间的增加,对虾的失重率不断增加,不同热蒸汽处理时间下对虾的失重率存在极显著差异(P<0.01),而不同热蒸汽处理时间下对虾的干物质得率不存在显著差异(P>0.05),但4 min、5 min对虾干物质得率有所下降,说明前3 min,热蒸汽处理对虾失重主要是水分,而超过3 min,有物质流失,造成营养成分的浪费。

此外,从表1还可以看出,热水和热蒸汽处理后对虾的水分含量存在极显著差异(P<0.01),对虾的失重率存在显著性差异(P<0.05)。两种预处理方式相比,热蒸汽处理方式更有利于水分的降低和营养成分的保留,且热蒸汽处理时间3 min最适宜。

2.2 不同预处理工艺对南美白对虾干燥特性的影响

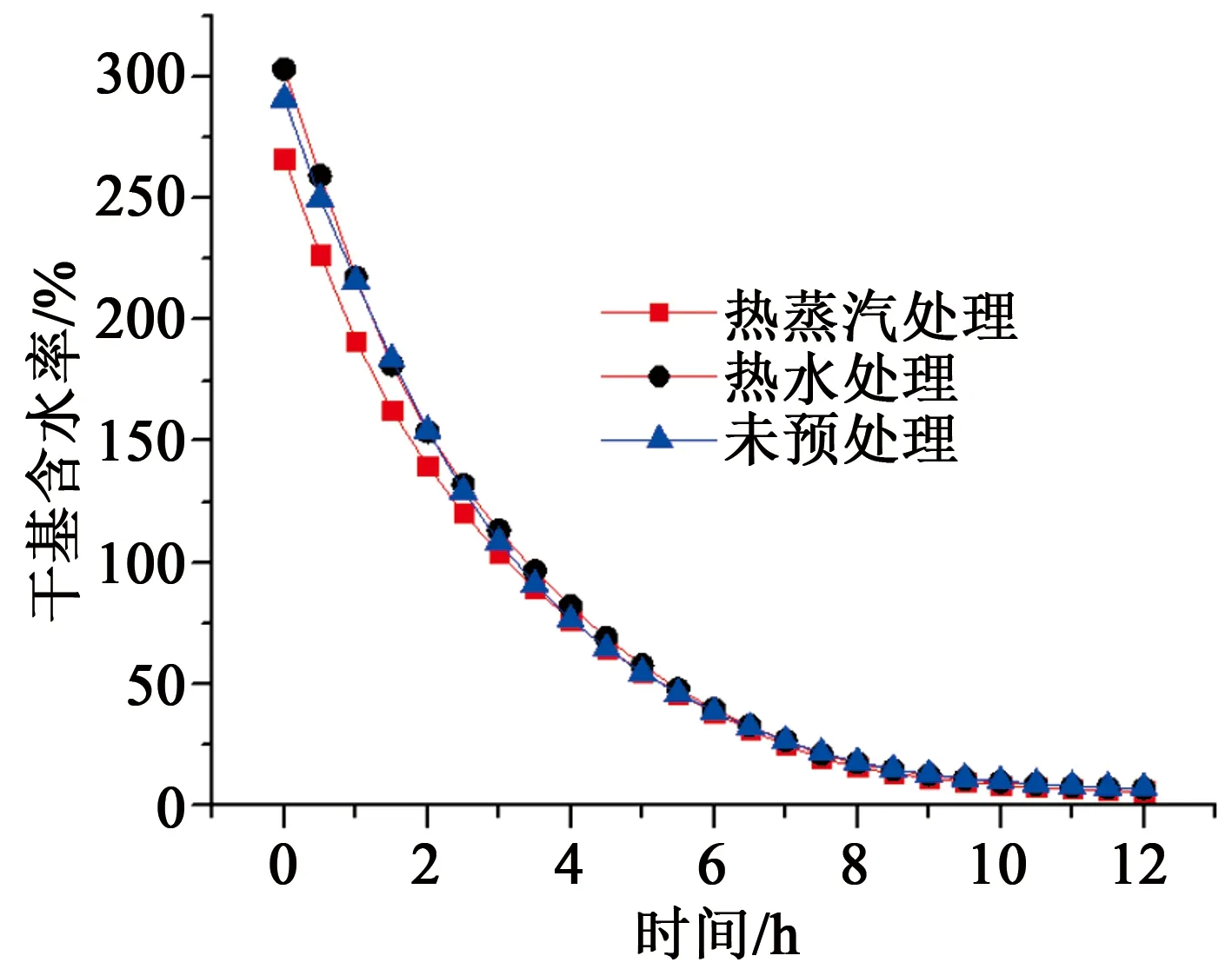

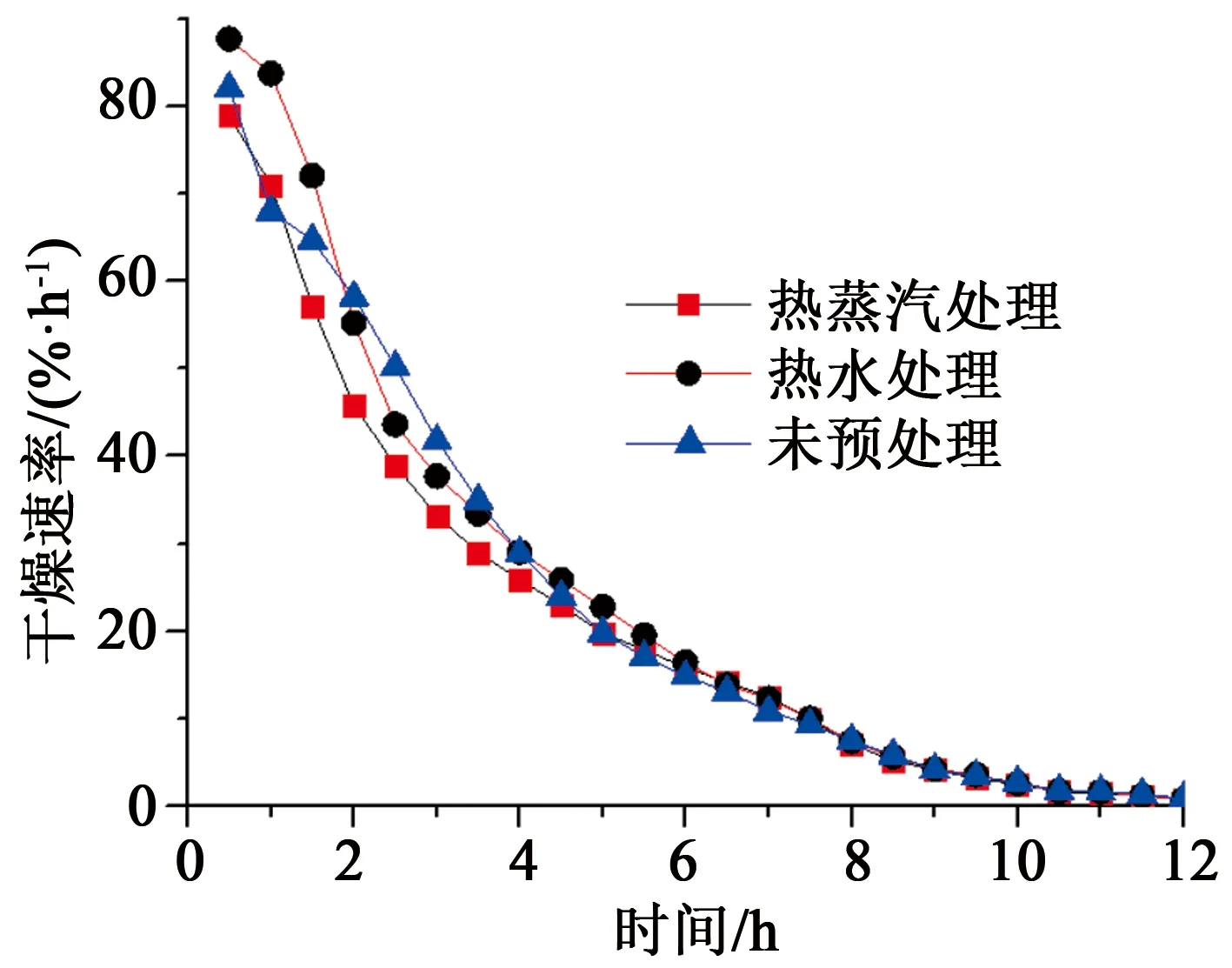

图1为不同预处理条件下,南美白对虾干基含水率随干燥时间的变化曲线。经过热蒸汽、热水处理(处理时间为3 min)和未经处理的南美白对虾初始干基含水率出现了极显著的差异(P<0.01)。随着时间的增加,虾的水分不断降低,但12 h后三者的水分含量差异不显著(P>0.05)。图2为不用预处理条件下,南美白对虾干燥速率随时间的变化曲线。从图2可以看出,南美白对虾的干燥过程没有经历明显的升速、恒速干燥阶段,而是直接开始了降速干燥阶段,说明与大多数水产品的干燥一样,水分梯度在南美白对虾的干燥中起到主导作用[15-16]。从图1,图2我们还可以看出,干燥初期经过热蒸汽处理的虾的最初水分含量最低,其干燥速率也是最低的。经过热水处理的虾的初始水分最高,其干燥速率也是最高的,这可能是在热水处理过程中,一部分自由水进入虾壳和虾肉之间,在干燥初期,这部分水分很容易去除,因此经过热水处理的虾的干燥速率此时相对高一些,但是整个干燥过程中,不同预处理对虾的干燥速率没有显著性差异(P>0.05)。干燥后期,不同预处理方式下的对虾干燥速率均很低,主要是由于内部水分的减少和物料内部肌纤维的收缩现象造成的。

图1 南美白对虾含水率随干燥时间的变化曲线Fig.1 The water content curve of Penaeus vannamei with the drying time

图2 南美白对虾干燥速率随干燥时间的变化曲线Fig.2 The drying rate curve of Penaeus vannamei with the drying time

2.3 不同预处理工艺对南美白对虾色泽的影响

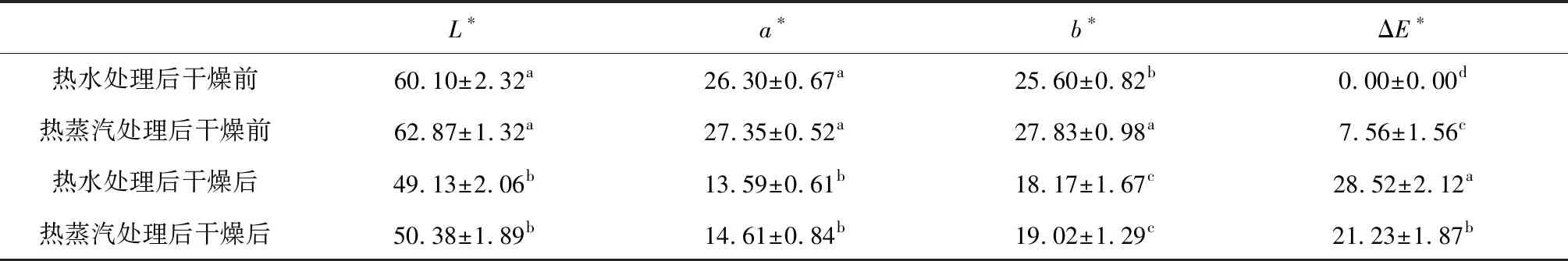

经过热蒸汽、热水处理(处理时间各为3 min),对南美白对虾进行色泽指标测定,然后将经预处理的对虾干燥至终水分(干基)为25%,测定其色泽。表2为不同预处理所得的南美白对虾干燥前后产品的色泽指标测定结果。由表2可知,不同预处理条件下,对虾干燥结束后亮度(L*)、绿度(a*)、黄度(b*)值都有所降低、ΔE*值增大,与干燥前相比差异极显著(P<0.01)。干燥前,热蒸汽处理的南美白对虾与热水处理的相比其L*、a*、b*、ΔE*值均大,其L*、a*值不存在显著性差异(P>0.05);b*值存在显著差异(P<0.05),ΔE*值存在极显著差异(P<0.01)。干燥后,热蒸汽处理的南美白对虾与热水处理的相比其L*、a*、b*值均大,但均不存在显著性差异(P>0.05),ΔE*值两者间存在显著性差异(P<0.05)。

表2 不同预处理对南美白对虾干燥前后色泽的影响

注:同列上标字母不同表示差异显著(P<0.05)

2.4 不同预处理工艺对南美白对虾干制品质构的影响

将预处理过和未处理的南美白对虾放入恒温鼓风干燥箱,80 ℃烘干至含水率20%±1.0%,制得虾干制品。表3为在不同的预处理工艺条件下,测得的南美白对虾干制品的硬度、弹性和咀嚼性参数。从表3可以看出,未进行预处理的南美白对虾干制品,硬度最低,弹性最小,咀嚼性最差。而经过蒸、热水处理的南美白对虾干制品硬度、弹性和咀嚼性都有所提高。与未处理虾相比,热水处理得到的虾硬度和弹性显著增加(P<0.05),咀嚼性有极显著性增大(P<0.01),而热蒸汽处理得到的虾硬度显著增加(P<0.05),弹性和咀嚼性都有极显著性增大(P<0.01)。经热蒸汽处理的虾干制品的硬度比经热水处理的虾干制品的硬度相对小一些,弹性更大一些,因此其咀嚼性更好,但这些差异性不显著(P>0.05)。

注:同列上标字母不同表示差异显著(P<0.05)

2.5 不同预处理方式对南美白对虾干制品复水率的影响

将不同预处理的南美白对虾放入恒温鼓风干燥箱,80 ℃烘干至含水率20%±1%,制得虾干制品。图3为不同预处理下南美白对虾干制品的复水率,从图3可以看出,复水率从大到小依次是:热蒸汽处理 >热水处理 >未处理。其复水率分别为61.07%±2.61%,56.79%±2.15%,51.73%±2.24%,经过热蒸汽处理后制得的虾干制品的复水率最高。热蒸汽处理与未预处理相比,复水率存在极显著差异性(P<0.01),热水处理与未预处理相比,复水率差异性显著(P<0.05),而热蒸汽与热水处理相比,复水率不存在显著性差异(P>0.05)。

3 结论

不同预处理使得南美白对虾样品的初始含水率出现较明显的差别,相对热水处理方式,热蒸汽处理方式更有利于水分的降低,3 min的热蒸汽处理方式最适宜。不论何种预处理方式,南美白对虾的干燥过程都没有经历明显的升速、恒速干燥阶段,而是直接开始了降速干燥。经过干燥前的预处理,虾干制品的硬度、弹性、咀嚼性和感官品质都有所提高,经热蒸汽处理的虾干制品的硬度比经热水处理的虾干制品的硬度相对较小,弹性更大,因此其咀嚼性更好。相比热水处理方式,经过热蒸汽处理后的虾干制品色泽度更好。经过预处理制得的虾干制品的复水率均显著提高,热蒸汽处理后的虾干制品的复水率比热水处理后的更高,但不存在显著性差异。本研究中没有涉及预处理对南美白对虾的营养品质和特有风味保持的影响,在后续研究中将进一步强化该方面的研究。