AZ31镁合金与7075铝合金异质金属连接件整体表面防护研究

王美芳,宋晓村*,周吉学,陈燕飞,刘洪涛,杨院生

(1.齐鲁工业大学(山东省科学院),山东省科学院新材料研究所,山东 济南 250014;2.赣州有色冶金研究所,江西 赣州,341400;3.中国科学院金属研究所,辽宁 沈阳 110016)

异质金属连接使用常用于制备功能梯度材料,是实现结构轻量化的重要方法[1-2]。但不同材质的金属连接使用会引起严重的电偶腐蚀,这限制了轻量化结构在航海、航空和航天领域中的应用[3]。等离子体氧化技术能够在镁、铝合金表面制备一层致密涂层,具备高阻抗、高耐蚀、装饰性良好的特征,能够有效遏制腐蚀的产生和扩展,是目前最有效的镁、铝合金表面防护技术之一[4-5]。

然而,由于金属材料材质的不同,其物理性能、化学和电化学活性存在差异,在异质金属连接件整体等离子体氧化过程中,不同材质表面的反应存在严重的非平衡性,这导致异质金属连接件整体等离子体氧化难以实现。目前,国内外异种金属连接件整体表面防护的研究尚处于空白,异质金属整体等离子体氧化反应机理也缺乏研究[6-7]。在前期大量的实验研究基础上,本文使用铝制螺栓连接AZ31镁合金和6061铝合金,构建简单的镁-铝异质金属连接件验证模型,通过等离子体氧化技术对镁-铝异质金属连接件进行表面处理,成功地在6061与7075异质金属表面制备出一层整体陶瓷膜。通过系统地检测,本文对镁-铝异质金属连接件表面整体膜层进行了分析。

1 试样制备与实验方法

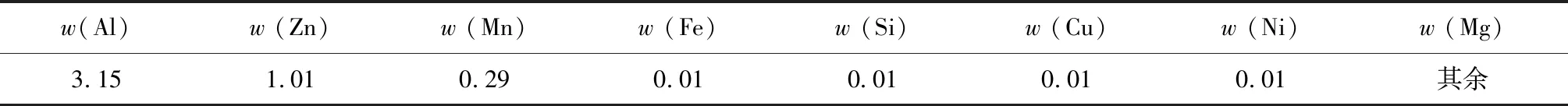

实验使用的AZ31镁合金、7075铝合金成分如表1、表2所示。将AZ31镁合金、7075铝合金切成尺寸为50 mm×150 mm×2 mm的片状,使用240#砂纸对对接面和上表面进行打磨,并在丙酮中清洗备用[8]。镁合金、铝合金片钻孔后采用铝合金螺栓进行连接,进行整体表面防护,验证异质金属连接件整体表面防护可能性。

表1 AZ31镁合金成分

表2 7075铝合金成分Table 2 Chemical composition of the 7075 aluminum alloy %

整体表面防护处理设备为JHMAO-DY-200型200 kW 等离子氧化系统(西安理工大学)。电解液成分为6 g/L Na2SiO3、8 g/L KOH、8 g/L KF和0.5 g/L Na2WO4。电解液温度由冷水机控制在30±5 ℃,pH为11~12;加载的电流密度30 mA/cm2,频率500 Hz,占空比10%,最大电压不超过400 V,处理时间10 min。表面处理后的镁-铝异质合金连接件整体覆盖一层均匀的陶瓷膜,在使用酒精清洗、干燥后,从AZ31、7075处取样,采用Times TT230型涡流膜厚仪(北京时代集团)测膜层厚度,采用ZEISS EVO MA 10/LS 10型扫描电镜(SEM,德国卡尔·蔡司股份公司)观察氧化膜形貌。

2 实验结果与讨论

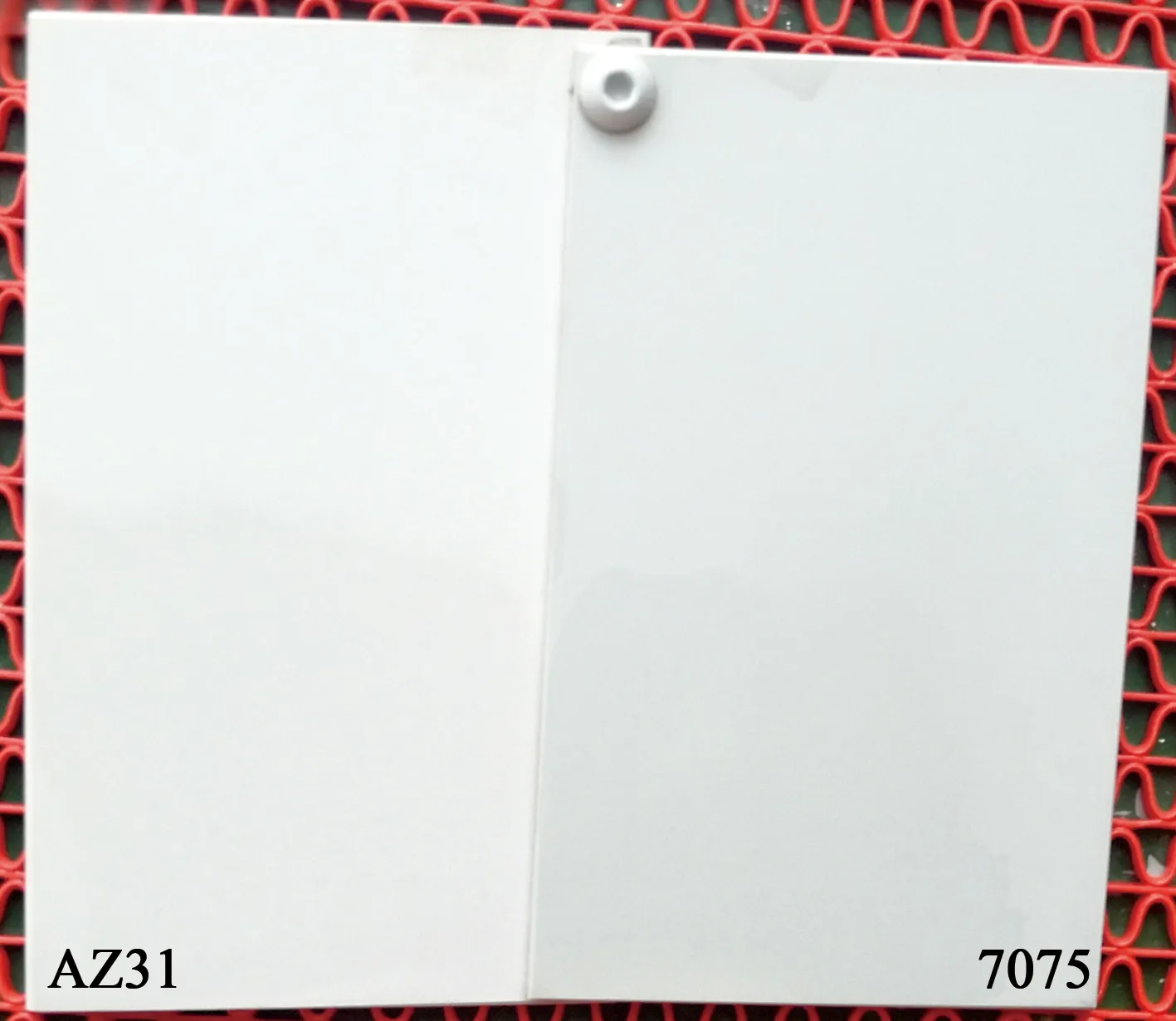

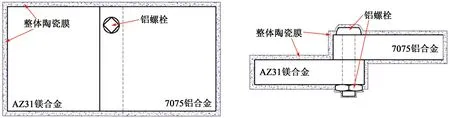

AZ31镁合金与7075铝合金板材连接后进行整体等离子体氧化,处理时间分别采用3 min、7 min、10 min,处理后的宏观形貌如图1所示。可以看出,表面处理后的镁-铝异质金属连接件表面覆盖一层白色保护膜层,连接铝制螺栓表面也覆盖膜层,且AZ31镁合金与7075铝合金表面的膜层有轻微色差,AZ31表面膜层更白。这层整体的、致密的陶瓷膜将金属基体整体包裹,隔离腐蚀介质、切断腐蚀回路,能够提高异质金属连接件的整体耐蚀性。整体陶瓷膜示意图如图2所示。

图1 整体表面处理后的AZ31-7075异质金属连接件Fig.1 The overall surface-treated AZ31-7075 connected part

图2 整体陶瓷膜示意图.Fig.2 Schematics of the overall ceramic coating

2.1 不同材质表面陶瓷膜形貌及成分

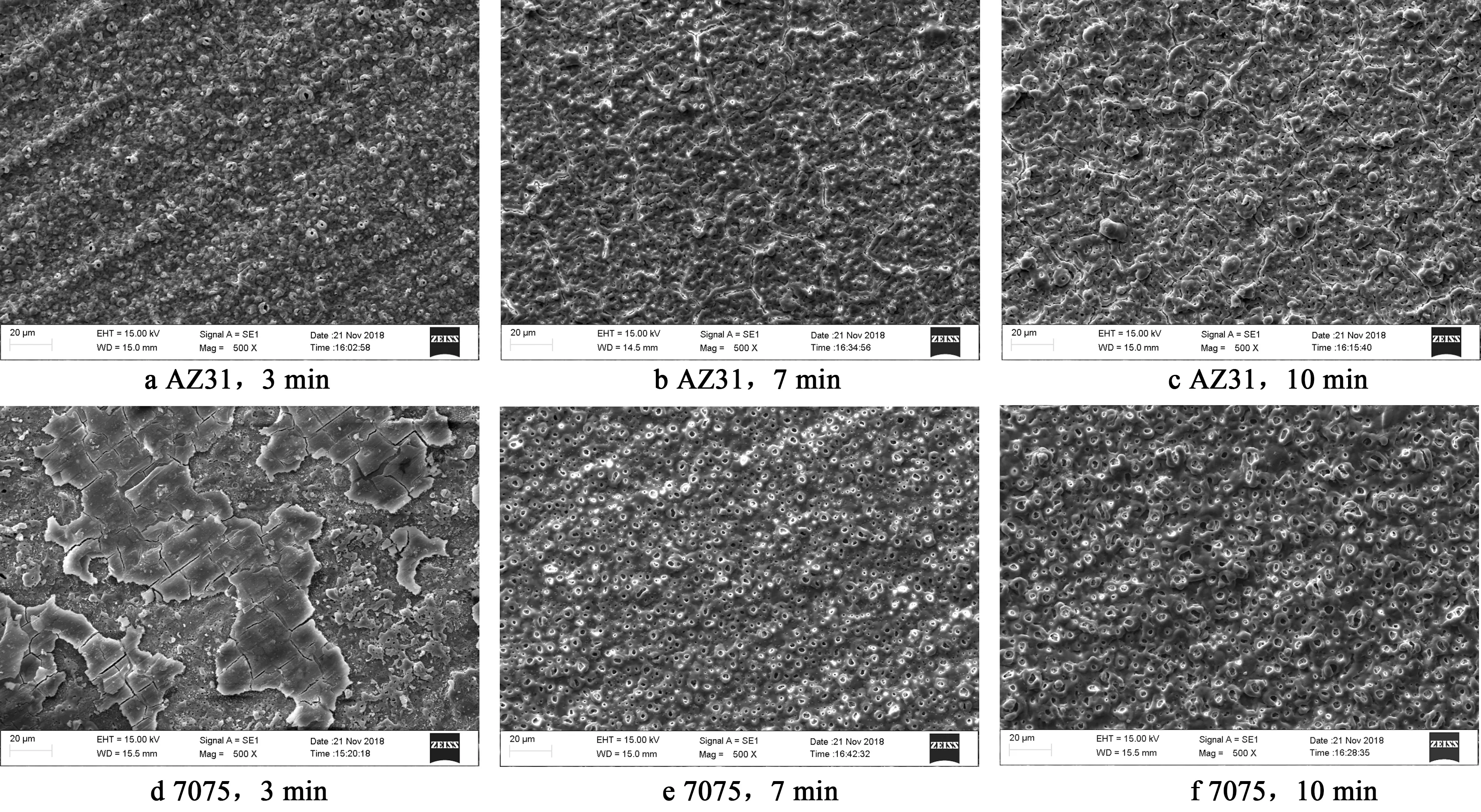

分别从处理3 min、7 min、10 min的连接件的不同材质中取样,AZ31镁合金、7075铝合金表面陶瓷膜形貌如图3(a~f)所示。显然,AZ31镁合金与7075铝合金表面陶瓷膜形貌存在区别,具体表现在3 min整体等离子体氧化处理,在AZ31表面形成多孔状陶瓷层,多孔陶瓷层孔洞直径为0.5 μm;而7075铝合金表面形成“岛状”致密基底层,大量岛状致密基底层扩展、堆积形成裂纹,组合之后裂纹消失。随着整体等离子体氧化处理时间增加至7 min,铝合金表面也出现多孔陶瓷层,孔径约1~ 2 μm;而镁合金表面孔洞的孔径逐步增大至1 μm,孔洞边缘逐步堆积形成褶皱。当处理时间增加至10 min后,AZ31表面孔洞间的褶皱逐渐增加,孔洞孔径略微增大但不明显;7075铝合金表面变化不明显,仅发现孔洞孔径增加至3 μm左右。

图3 不同材质表面陶瓷膜形貌Fig.3 The morphology of the ceramic coating on different materials

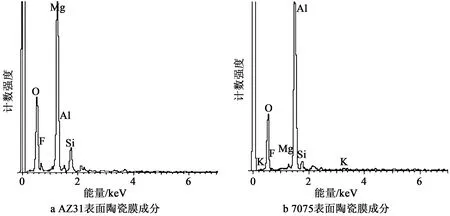

采用EDS分析不同材质表面陶瓷膜成分,从处理10 min的镁-铝连接件取样,获得图4所示的能谱结果,表明AZ31镁合金表面陶瓷膜主要由Mg、O、Si、F元素组成,而7075表面陶瓷膜主要由Al、O、Si元素组成。结合所使用的电解液配方及等离子体氧化技术原理,可以推断AZ31镁合金表面氧化膜层主要成分为MgO、少量硅酸盐和氟化物,而6061铝合金表面氧化膜层主要由Al2O3及少量硅酸盐组成。

图4 陶瓷膜EDS分析结果Fig.4 EDS analysis of the ceramic coating

2.2 陶瓷膜截面形貌

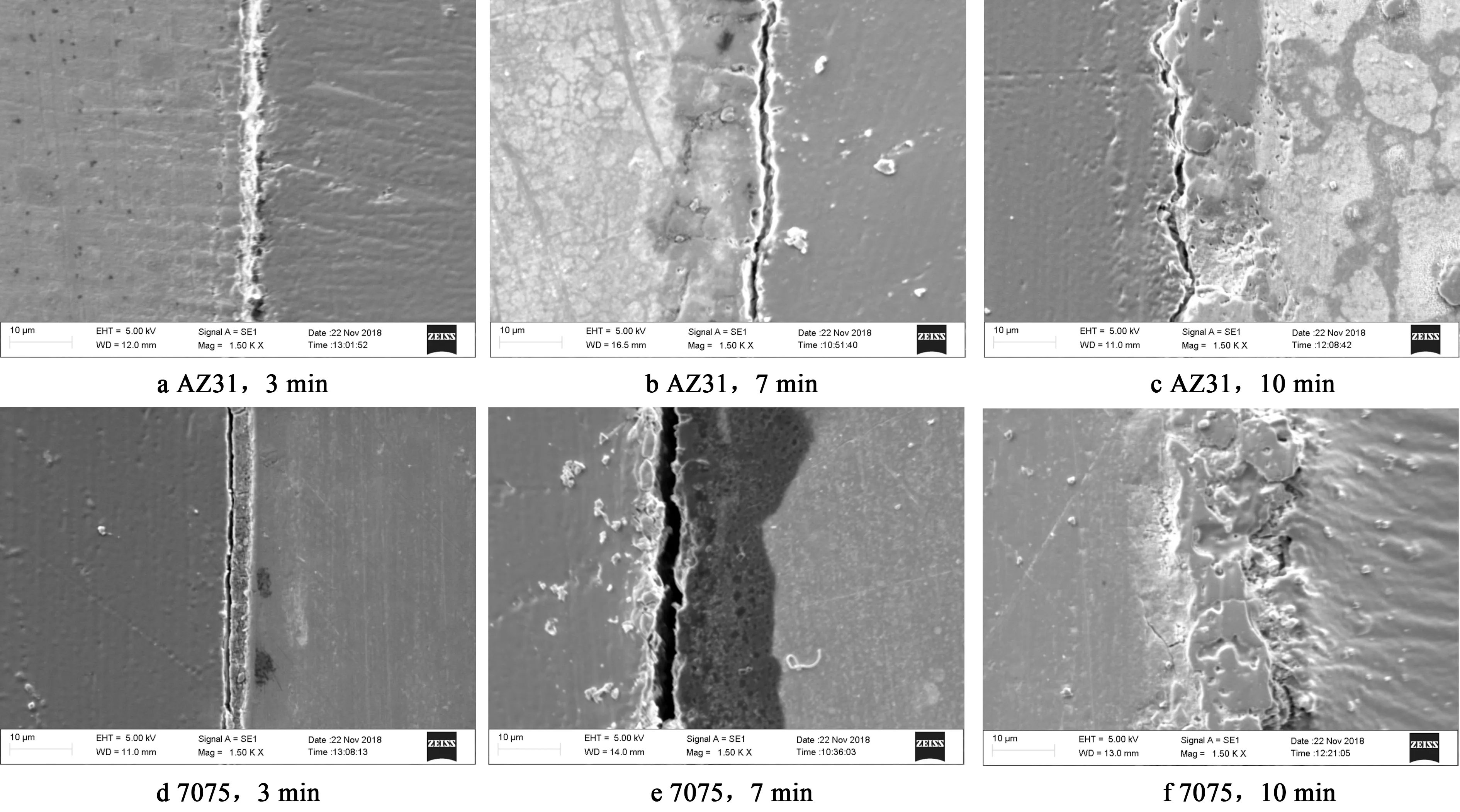

不同处理时间的AZ31镁合金、7075铝合金表面的陶瓷膜截面形貌如图5(a~f)所示。从图5可以看出,随着处理时间增加,陶瓷膜厚度逐渐增加,3 min、7 min和10 min的AZ31镁合金表面陶瓷膜厚度分别为2 μm、10 μm、9 μm;而7075铝合金表面陶瓷膜厚度分别为3 μm、11 μm、15 μm。

图5 不同材质表面陶瓷膜截面形貌Fig.5 The cross-section morphology of the ceramic coating on different materials

另外,通过对比镁合金表面膜层厚度可以发现,10 min时的厚度低于7 min。这是由陶瓷膜的动态生长所决定的,即陶瓷膜的厚度并非一直增加,而是一个动态过程,金属基体在等离子体作用下,氧化形成陶瓷氧化物,该氧化物不断溶解和生成,当形成速度大于溶解速度,则陶瓷膜增厚;当溶解速度大于生成速度,则陶瓷膜表现为溶解[9-12]。7075铝合金表面陶瓷膜的厚度在10 min处理时间内一直处于抑制增厚状态,但7 min后,增厚速度明显减弱,且通过界面形貌观察可以发现,10 min处理后的陶瓷膜致密程度远不及7 min的截面。这与陶瓷膜表面孔洞尺寸在7 min后大幅增加有关,图3(e~f)表面形貌证明了该结论。

此外,根据经典的陶瓷膜结构理论[6,13],整个陶瓷膜由外向里分为多孔疏松层、致密层和过渡层3层。由图3陶瓷膜表面形貌可知,陶瓷膜表面为多孔结构,即多孔疏松层。而图5所示截面形貌说明此次制备的整体陶瓷膜中,疏松多孔层占整个陶瓷膜的比例较低,致密层是整个陶瓷膜的主体结构。实际上,腐蚀离子可以通过多孔疏松层的孔洞进入腐蚀金属基体,而致密层能够将金属基体与外部隔离,是最重要的防腐蚀结构[14-16]。

2.3 异质金属连接件整体陶瓷膜生长机理

综合图3~5可知,铝合金和镁合金表面陶瓷层的形成机理相似,但成膜次序存在差异。等离子体处理开始后,连接件的镁合金和铝合金表面均形成大量的原始电击坑。但由于镁合金化学活性高于铝合金,镁合金在碱性电解液环境下,与OH-离子形成胶状物质附着在镁合金表面,这层胶状物质在较高的电压作用下发生击穿,因此,镁合金表面优先形成初始等离子体放电现象,并快速氧化形成多孔层;而铝合金由于活性较弱且能量被镁合金分流,氧化膜的形成过程落后于镁合金。在3 min时,铝合金表面仅仅形成致密的氧化膜层,而镁合金表面氧化膜则快速形成了多孔层。但由于陶瓷膜具有高绝缘性的特点,陶瓷膜的生长大幅降低了镁合金导电性能,而此时铝合金表面导电性优于镁合金,铝合金表面膜层快速增加。经过10 min的微弧氧化处理后,镁合金/铝合金异质金属连接件整体被氧化膜层包裹,因此能够实现对AZ31B镁合金/6061铝合金异质金属连接件表面的整体防护。

3 结论

(1)实验成功地对AZ31-7075镁-铝异质金属连接件进行了整体等离子体氧化,连接件表面整体覆盖一层陶瓷防护膜,这层防护膜能够提升异质金属连接件的整体耐蚀性。

(2)不同材质表面的陶瓷膜形貌、成分、厚度存在显著差异,镁合金表面陶瓷膜由MgO、少量硅酸盐和氟化物组成,7075铝合金表面由Al2O3及少量硅酸盐组成。

(3)研究结果表明,陶瓷膜生长伴随陶瓷膜电击穿行为是一个动态过程。镁合金由于化学活性更高,优先形成钝化膜并发生电击穿。由于生长的陶瓷膜改变了金属表面导电性能,这种击穿先后顺序也随之发生改变。最终,陶瓷膜的生长将趋于平衡。