含铝钢精炼造渣成分的优化实践

陈 涛

(攀枝花钢城集团有限公司,四川 攀枝花617000)

1 前 言

某钢厂现用钢包精炼调渣剂采用铝酸钙+Al为主要组分进行钢包调渣,使用过程存在的问题是由于化渣效果不理想,需要补加一定量的萤石,造成冶炼成本增加,同时加剧钢包侵蚀。对现有精炼渣组分进行调整以优化含铝钢精炼造渣工艺,达到降低精炼成本的目的;同时考察造渣工艺优化后钢水质量的控制,以及优化前后的成本对比情况[1]。

2 试 验

2.1 试验原料

根据厂家提供材料,高铝调渣剂和原调渣剂指标见表1,改进型调渣剂作用主要是调整产品中的Al2O3含量,同时降低CaO要求指标。

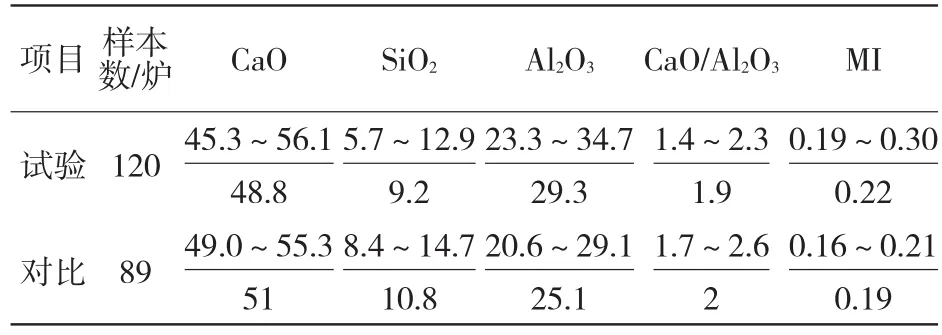

表1 调渣剂指标对比 %

2.2 试验过程

试验采用改进型调渣剂替代原调渣剂,试验全程不添加萤石,其余渣料不变。所有渣料加入方式和加入量与原工艺一致。在炼钢工序中,试验和对比炉次调渣剂加入量相同,均为200 kg/炉;试验炉次不加萤石,而对比工艺萤石加入量平均为120 kg/炉。在精炼工序中,试验和对比炉次均按要求加入了200 kg调渣剂;试验炉次不加萤石,而对比炉次萤石加入量平均为142 kg/炉。

3 结果及讨论

3.1 精炼渣系控制

精炼工序钢包渣组成控制情况见表2。

表2 钢包渣组成控制 %

由表2可见,与原工艺相比,试验的炉次渣中Al2O3平均含量提高到了29.3%,提高了4.2个百分点;CaO/Al2O3比值平均为1.9(推荐值1.7~2.0),曼内斯曼指数MI(MI=CaO/(Al2O3·SiO2))平均为0.22(推荐值0.2~0.4),渣系组成控制理想,有利于提高钢水的洁净度。

因试验炉次未加萤石,对钢包渣的熔点进行了检测,钢包渣的软化温度、半球温度和流动温度均在1 370℃以下,而精炼过程钢水温度都在1 500℃以上。

3.2 钢中[S]控制

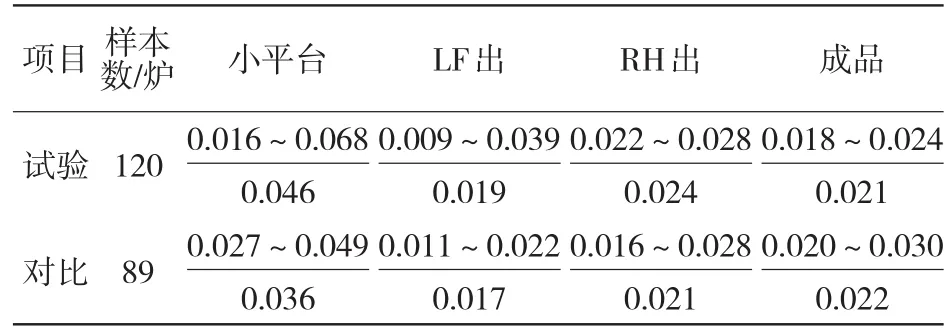

试验炉次钢水过程硫含量见表3。

表3 钢水过程硫控制情况 %

由表3可见,从小平台到成品,试验渣料在LF精炼过程具有显著的脱硫效果,且与对比炉次相比,精炼脱硫率更高,在28.0%~84.0%,平均为59.1%,对比炉次平均脱硫率为51.5%,满足钢种要求。由此可见,该渣系具有较强的脱硫能力,其原因是渣中Al2O3可与2CaO·SiO2反应生成低熔点的钙铝酸盐[1],从而减少CaO表面2CaO·SiO2的生成,增加S直接与CaO接触的机会,促进脱硫反应的进行。

3.3 钢中T[O]控制

对于铝脱氧钢而言,钢中T[O]含量代表了以Al2O3为主的小型夹杂物的含量,为了实现对Al2O3夹杂物的吸附去除,需要先形成铝酸钙渣系[1-2],因为铝酸钙渣系与Al2O3的界面张力更小,更容易吸附钢水中上浮的Al2O3夹杂进入渣中。而本次试验中提高钢包渣Al2O3的含量,就是为了在精炼前期形成铝酸钙渣系,以改善钢水脱硫、脱氧、去夹杂的精炼效果。

根据数据统计,试验炉次中包T[O]平均为0.001 1%;N含量平均为0.005 6%;对比炉次T[O]控制在平均为0.001 2%,N含量平均为0.008 2%。精炼渣系优化后,显著提高了钢水的洁净度。

3.4 夹杂物控制

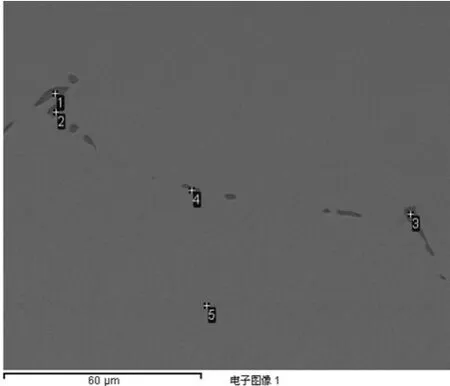

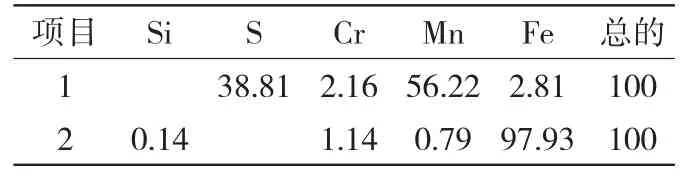

典型炉次夹杂物照片见图1、图2。夹杂物能谱成分检测结果见表4。

图1 电镜扫描图像704023(20CrMnTiH)

图2 电镜扫描图像704115(34CrMo4)

铸坯经过轧制后,轧材T[O]在0.000 7%~0.001 3%,平均为0.001 0%,而原工艺下轧材T[O]控制在0.001 0%~0.001 5%,平均为0.001 2%,高于试验炉次。

表4 704115铸坯夹杂物能谱成分 %

3.5 效益分析

精炼渣系优化后不再加入萤石,因此,经济效益主要由2部分组成:1)取消萤石产生的直接效益,测算效益为2.4元/t钢;2)取消萤石后可明显减轻或避免萤石对钢包的浸蚀,从而提高其使用寿命,降低耐材成本,测算效益为4.01元/t钢。

精炼渣系优化后,可提高钢水洁净度,提高产品质量,从而提高攀钢产品的市场竞争力;另一方面,取消萤石后,可避免对人体的危害,减少对环境的污染,社会效益显著。

4 结论

4.1 精炼渣系优化后,CaO/Al2O3比值平均为1.9,曼内斯曼指数MI平均为0.21~0.22;钢包渣熔点控制在1 370℃以下,熔化效果良好,渣系组成及性能控制理想。

4.2 通过精炼渣系优化,试验炉次精炼脱硫率在28.0%~84.0%,平均为59.1%,脱硫效果比原工艺更为显著。

4.3 试验结果表明,试验炉次中包T[O]均<对比炉次;钢水洁净度显著提高。