快速压缩机液压制动活塞回弹现象的优化

韩义勇 商艺宝 廖升友 罗浩锋 陈炜烽 潘家营 卫海桥

1.天津大学内燃机燃烧学国家重点实验室,天津,3000722.广西玉柴机器股份有限公司,玉林,537005

0 引言

快速压缩机是研究发动机燃料自燃特性和燃烧过程的基础实验平台。它利用外力推动燃烧室内活塞以极快的速度运动到上止点,然后通过制动装置维持活塞静止,使得压缩混合气瞬间达到高温高压状态,从而模拟发动机单次燃烧过程。由于其压缩时间极短(一般为20~40 ms),减少了压缩过程中通过燃烧缸壁面的热量损失,从而实现了近似绝热压缩的过程。由于工作相对柔和,气压驱动、液压制动形式的快速压缩机目前使用较为广泛[1]。同时,与激波管适用于高温、高压实验条件不同,快速压缩机更适用于中温到低温以及较宽的压力范围[2]。

快速压缩机的研究有一定的历史[3-5],近年来,在测定燃料滞燃期、喷雾和燃烧方面发挥了非常重要的作用[6-8]。

为了获得预定燃烧条件和工作环境,需要不断调节压缩活塞行程、压缩比和燃烧室初始压力,而快速压缩机采用气压驱动、液压制动方式时往往存在活塞回弹现象。活塞回弹使得缸内混合气热力学状态有所降低(甚至往复波动),从而影响燃料自燃滞燃期;同时,它还影响缸内压力、温度信号的信噪比,导致实验结果误差偏大。为了缓解液压制动活塞回弹问题,齐运亮等[9]对液压缸内制动活塞结构进行了改进,采用阶梯形制动活塞来控制制动压力变化规律,并重复开展了一系列爆震和超级爆震机理研究。但在高压缩比条件下,液压缸内制动活塞反弹问题依然存在,使得爆震起点变动较大。刘昊[10]对一台快速压缩机实验台架进行了压缩性能实验;通过调整液压活塞上的T形通孔结构及活塞前端连杆处的一、二级缓冲,优化了快速压缩机的压缩效果。多次重复实验结果表明,快速压缩机压缩燃烧实验的数据采集效果及多次实验结果的一致性良好。由于不同快速压缩机具有不同的结构形式,相同液压制动系统可能存在不同的制动效果,而上述研究没有从根本上指明气压驱动、液压制动活塞反弹问题的优化方案。

为了解决快速压缩机采用气压驱动、液压制动方式时普遍存在的活塞回弹问题,本文对一台快速压缩机的高压驱动系统和液压缓冲系统进行了结构优化设计。

1 实验台架介绍

1.1 实验台架

图1为本文快速压缩机实验平台系统图。快速压缩机实验平台主要分为主燃烧系统、混合气供给系统、驱动系统、制动机构、加热系统以及程序控制系统六大部分。驱动系统以高压空气作为动力源,而活塞的减速缓冲则主要由液压制动机构完成。

图1 快速压缩机实验平台系统图Fig.1 Diagram of rapid compression machine platform

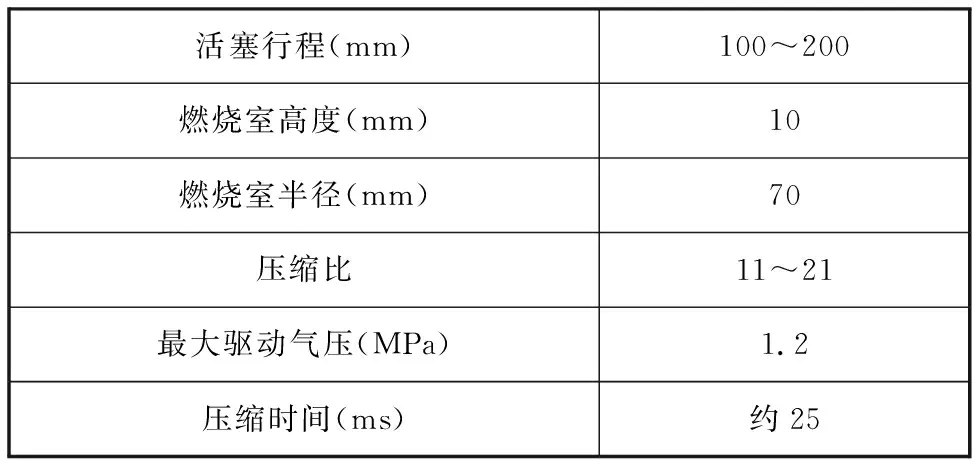

表1给出了快速压缩机主要参数,燃烧室半径为70 mm,接近实际发动机燃烧室尺寸。压缩比11~21之间连续可调,压缩时间在25 ms以内,满足快速压缩机燃烧实验要求。主燃烧室完成混合气加热、燃烧及缸压数据采集,其工作过程需要承受较高的燃气压力和热负荷,因此其结构设计应具有可靠的强度,同时还具有良好的保温性和密封性。考虑到安全性,采用6个紧固螺栓将其与燃烧缸头相连,紧固时应使用扭矩扳手使每条螺栓拧紧扭矩相等。缸头上布置有压力传感器、火花塞以及热电偶,进排气口也位于缸头。在缸头前后端面均留有密封圈安装孔,以保证压盖与缸头、缸头与缸体接触面之间的密封。沿缸头圆周均布的6颗紧固螺栓连接缸头与液压缸。为保证压缩、燃烧过程中活塞与缸壁面之间的密封,尽量减少压缩过程中可燃混合气的泄露,此处使用了两道密封圈。密封圈材质为氟橡胶,氟橡胶是含有氟原子的合成橡胶,它不仅具有耐油、耐多种化学药品侵蚀、耐高温的特性,并且具有优良的机械性能。空气压缩机为台湾捷豹HET-90风冷活塞式空压机。此压缩机具有高效的中间冷却缓冲器,提高了压缩机效率,同时降低了排气温度,工作压力为1.2 ~1.4 MPa,排气量为0.72 m3/min。储气罐设计压力为1.2 MPa,其总容积为250 L,约为驱动气缸容积的20倍,这样可以保证在压缩过程,活塞的驱动压力基本保持恒定,而不至于出现活塞速度的下降。储气罐通过DN150的波纹管与驱动气缸上的法兰相连接,并且使用石英橡胶垫进行密封。

表1 快速压缩机主要参数

1.2 实验方法

当活塞位于下止点时,向液压缸中通入高压油,然后将储气罐与驱动缸之间的阀门打开,使驱动缸与储气罐连通,由于高压油压力大于驱动气压,从而可以阻止活塞向前运动;然后,将预混罐中配制好的混合气通入燃烧缸中进行加热,当混合气温度达到预定温度时(一般高于液体燃料的蒸发温度),快速释放液压缸内油压,活塞组件在高压空气的驱动下迅速向前运动,并压缩混合气;同时触发位移传感器及缸压传感器采集数据,当活塞接近上止点时,杯形液压活塞进入液压缸前盖的缓冲槽中,由于其配合间隙较小,槽内油压释放缓慢,从而起到缓冲的作用。

到达上止点后,由于驱动气压大于最大燃烧压力,从而阻止燃烧过程中活塞回退,形成定容燃烧过程。利用Kistler 6045A缸压传感器测试缸内混合气燃烧过程的瞬时压力信号,压力信号经Kistler 2852A12电荷放大器放大后,利用NI采集卡采集放大后的压力信号,并保存至计算机。缸压采样频率可调,实验中选择100 kHz的采样频率。

燃烧完成后,关闭驱动缸与储气缸之间的阀门,向驱动缸前部通入气体使活塞回到初始位置,为下次实验做准备。

在本文中,缸内混合气采用纯空气/氢气预混合气体进行冷场和燃烧条件下的实验。

2 实验结果与讨论

2.1 液压制动活塞反弹现象

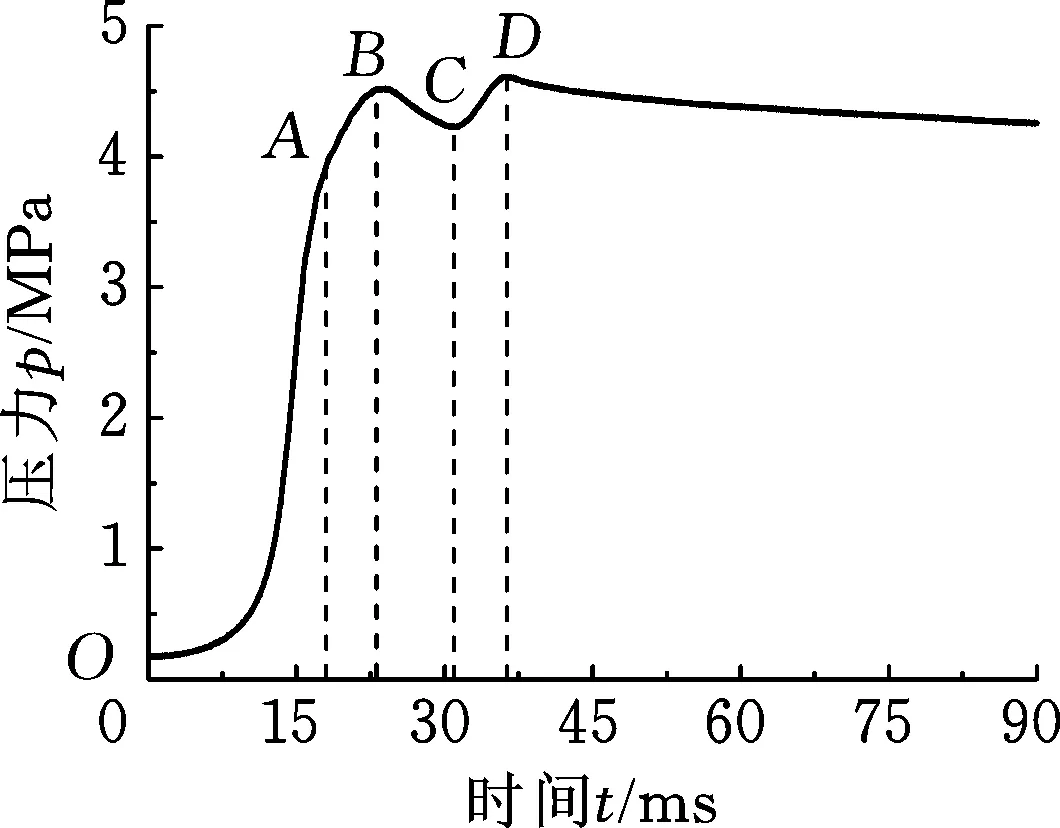

图2 快速压缩机燃烧室内压力变化Fig.2 The pressure track in combustion chamber of rapid compression machine

图2给出了一组典型的快速压缩机液压制动活塞回弹条件下的压力变化曲线。从t=0(此时对应曲线上的O点)时刻开始,液压腔开始泄压;在高压气体驱动活塞的带动下,压缩活塞压缩缸内混合气,且压缩活塞速度呈现先加速后减速的运动规律,如图2中O-A-B线所示。实验测得压缩活塞最大运动速度在十几米每秒。当t=20 ms(即B点)时,压缩活塞到达上止点位置,此时缸内压力达到最高值pmax=4.5 MPa。然而,液压制动活塞并没有维持在压缩终了位置,而是带动压缩活塞向高压驱动侧回弹,缸内压力随之出现了明显降低,如图2中B-C线所示。此后,由于高压气体驱动侧压力仍然高于液压制动系统压力,压缩活塞慢慢返回至上止点位置,使得缸内压力出现了回升,如图2中C-D线所示。缸内预混合气体在上止点高温高压条件下会迅速发生自燃化学反应,而液压制动活塞回弹问题会显著影响缸内混合气热力学状态,进而影响燃烧反应进程,使得实验结果出现偏差。为此,有必要通过优化快速压缩机驱动、制动机构来解决制动活塞回弹现象。

2.2 高压驱动系统优化

影响液压制动活塞回弹问题的主要原因来自两个方面:高压驱动侧的气体压力和液压制动侧液压油压力。一般高压驱动侧的气体压力越高,液压制动侧液压油压力越小,制动效果越差,严重时甚至出现机械碰撞现象,此时液压制动活塞反弹问题并不明显。而在实验研究中发现,除了上述影响因素外,高压驱动腔被驱动侧及时放气的过程对减小高压驱动阻力也具有重要作用。由于高压驱动腔驱动活塞半径较大(为压缩活塞半径的3~5倍),单个泄气阀不能保证背侧气体及时放出,进而影响活塞压缩速度。为此在快速压缩机原有2个泄气阀的基础上增至5个泄气阀,如图3所示。实验时,在液压油泄压之前将5个泄压阀全部打开,将高压驱动阻力降至最低。

图3 高压驱动气缸被驱动侧泄气阀改进Fig.3 The discharge valve improvement by the drive side in high-pressure driven cylinders

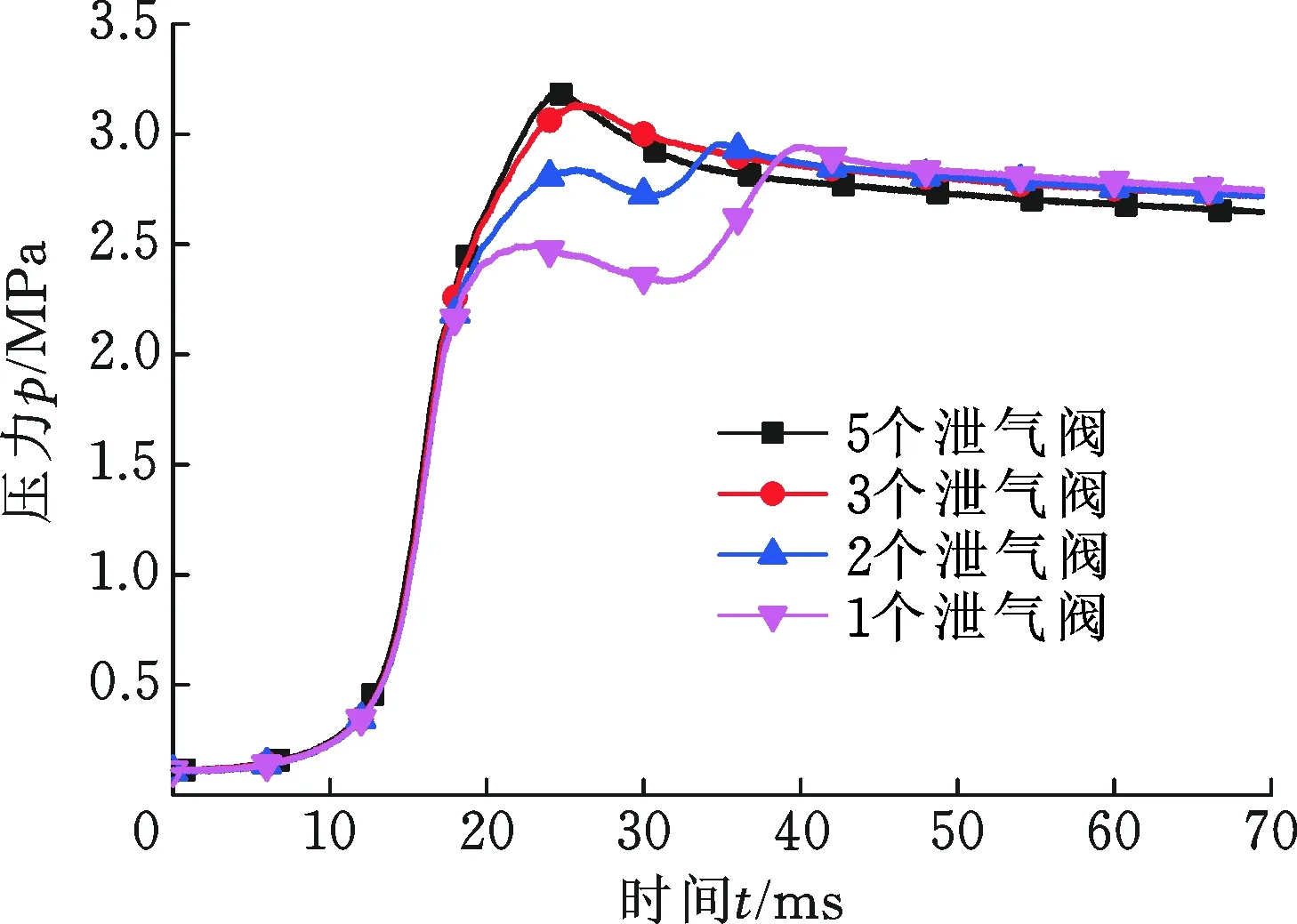

图4给出了燃烧室内压力曲线随着泄压阀数量的变化规律。如图4所示,采用1个泄气阀时,液压制动活塞反弹问题十分明显,缸内压力出现显著降低再增大的趋势;随着泄气阀数量的增加,液压制动活塞反弹现象逐渐衰减,缸内最高压力峰值出现了明显上升。当泄气阀数量增加至3个时,缸内压力曲线出现单峰现象,液压制动活塞反弹现象消失;继续增加泄气阀数量缸内压力曲线变化不大。由此可见,存在一个最佳的泄气阀数量满足高压驱动系统背侧气体的瞬间释放过程。因此,通过增加泄气阀数量来减小高压驱动阻力和强化驱动汽缸活塞被驱动侧放气过程,初步解决了液压制动活塞反弹问题,显著提高了实验结果精度和实验结果的一致性。

图4 泄气阀数量对燃烧室内压力的影响Fig.4 The number of discharge valves’ influence oncombustion chamber pressure

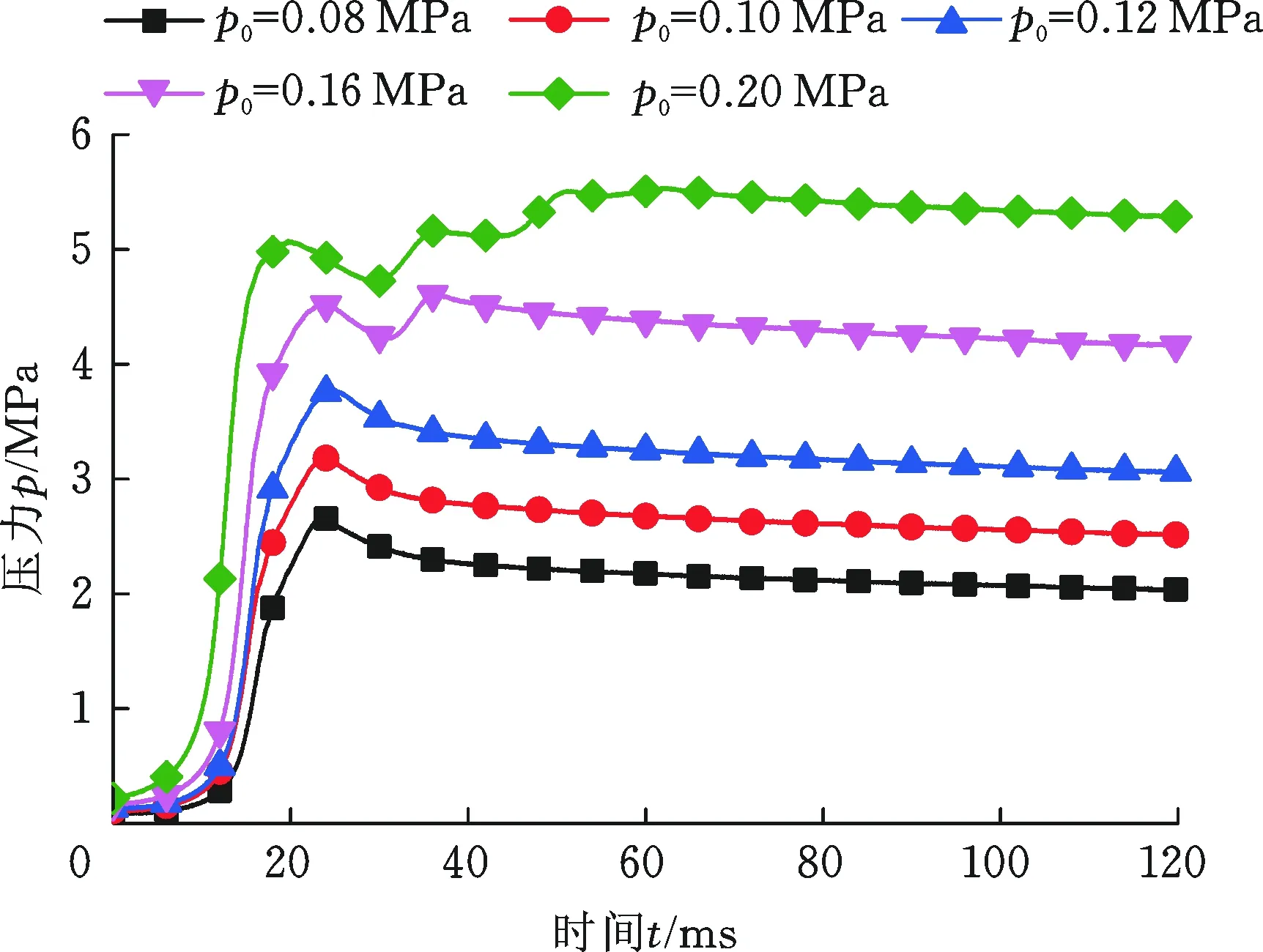

图5 不同初始压力下的缸内压力曲线Fig.5 The in-cylinder pressure under different initial pressure

图5进一步给出了不同初始压力条件下的缸内压力曲线。可以看出,在较低初始压力条件下(如p0为0.08 MPa、0.10 MPa、0.12 MPa),缸内压力曲线均呈现单峰现象,没有发生液压制动活塞反弹问题;同时,随着初始压力的增大,燃烧室最大爆发压力显著提升。然而,当初始压力增至p0= 0.16 MPa时,缸内压力曲线再次出现双峰现象,说明液压制动活塞再次出现反弹问题;随着初始压力增至p0= 0.20 MPa,缸内压力曲线甚至会出现多峰现象,液压制动活塞反弹十分严重,无法获得有效的实验边界条件和初始条件。这反映出液压制动活塞反弹问题对初始压力非常敏感;同时,说明可能存在其他更重要因素影响了液压制动活塞反弹。

2.3 液压制动系统优化

图6 优化前后的液压活塞结构Fig.6 The hydraulic piston structures before and after optimization

在对高压气体驱动系统优化的基础上,进一步对液压缓冲制动系统进行了研究。研究发现,液压缓冲系统中被驱动侧油压的迅速建立和释放是影响活塞反弹问题的关键。如果液压制动系统制动作用太强,压缩活塞前进速度就会降低,压缩时间变长,制动活塞回弹现象变得明显。为此,制动活塞需要根据实验条件满足有效制动且平稳落座的要求。图6给出了液压活塞结构优化前后的示意图。

如图6所示,尽管在优化之前液压活塞内部布有出油孔,但是高压缩比条件下,右侧的油槽内部液压油积累过多,使得液压油无法及时从出油孔排出,导致制动压力过高、制动活塞发生反弹。这反映出当前制动活塞对实验条件的适应性较差。为此,本文对液压活塞结构进行了改进,一方面将制动活塞右侧接触面改为楔形,中间通过密封圈与腔体接触,不仅满足密封的效果,而且缓冲作用对实验条件的适应性更强;另一方面,将泄油孔由原来3 mm的通孔扩大为6 mm的螺纹孔,通过在螺纹孔中拧入螺柱来控制泄油流量,从而调节液压缓冲效果。

上述改进的基本原理为活塞快速运动到上止点前,液压缓冲活塞前部泄油环插入液压缸前盖环槽后,液压油由过活塞泄油环前端和泄油环内部的泄油孔缓慢排出,此时由于液压油的挤压,在活塞和前盖中形成一定的液压,缓冲效果显著提高。因此,通过协同优化液压制动活塞结构和出油孔数量进一步对快速压缩机活塞运动特性的回弹问题进行了优化。

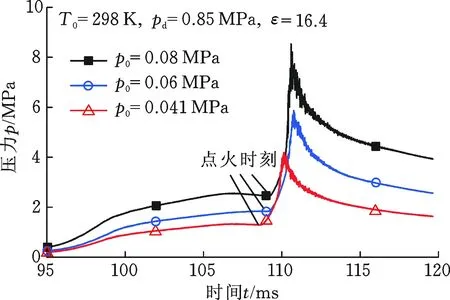

最后,对液压活塞结构优化之后的快速压缩机系统进行了燃烧实验测试研究。图7给出了不同初始热力学条件下的缸内压力变化曲线。其中,初始压力p0较低,为0.041~0.08 MPa,压缩比16.4,点火时刻为上止点后5~20 ms之间。如图7所示,压缩活塞到达上止点之后,缸内混合气热力学状态一直维持在很高水平,并未出现下降趋势,直到火花引燃缸内混合气。同时,随着初始压力的提高,缸内混合气的最大爆发压力明显上升,最高爆发压力接近9 MPa。因此,在当前工作条件下没有出现液压制动活塞反弹现象。

图7 不同初始条件下的缸内压力曲线Fig.7 The in-cylinder pressure under different initial conditions

图8 相同初始条件下不同点火时刻的缸内压力曲线Fig.8 The in-cylinder pressure under identical initialconditions and different ignition timing

图8给出了相同初始热力学条件下缸内压力变化曲线。其中,初始压力p0提升至0.14 MPa,驱动压力pd提升至1 MPa,压缩比维持在16.4。如图8所示,在当前高压缩比(最高缸内压力达4 MPa以上)条件下,仍然不存在液压制动活塞反弹问题,活塞压缩压力曲线呈现单峰特征;同时,在相同初始温度和压力条件下,多次实验获得的缸内压力曲线(着火前)具有高度一致性,实验循环变动率较低,进而说明了该快速压缩机平台具有良好的稳定工作性能。综上所述,通过协同优化液压制动活塞结构和出油孔数量可以从根本上解决快速压缩机活塞运动特性的回弹现象。

3 结论

(1)驱动汽缸活塞被驱动侧放气效果显著影响液压制动活塞反弹问题。将单一排气孔数量增至3个及以上来减小驱动活塞阻力、强化驱动汽缸活塞被驱动侧放气过程,可以一定程度上缓解活塞反弹现象。但是,在高压缩比条件下仍然可能存在液压制动活塞反弹现象。

(2)液压缓冲系统中被驱动侧油压的迅速建立和释放是影响活塞反弹问题的关键所在。楔形制动活塞结构对不同实验条件具有更好的适应性;同时,通过调整制动活塞泄油孔大小和数量(如直径6mm的螺纹孔),能够很好地调节液压缓冲效果。因此,通过协同优化液压制动活塞结构和出油孔数量可以从根本上解决快速压缩机活塞运动特性的回弹现象。