考虑工作空间与力传递效率的新型五自由度混联机器人设计与分析

许允斗 徐郑和 杨 帆 赵 云 梅有恩 周玉林 姚建涛 赵永生

1.燕山大学河北省并联机器人与机电系统实验室,秦皇岛,0660042.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,066004

0 引言

目前,复合材料大型构件已大量应用于航天、船舶和汽车等行业,但由于其加工过程易造成多种形态缺陷,对加工装备的工作空间、进给速度和定位精度等指标提出了更高要求[1]。串联机器人在轻载荷加工领域的优势十分明显,然而在精度要求高、机器人本体刚度要求大的加工领域受到一定限制。传统并联机构存在工作空间小、动平台灵活度差等缺点,同样在工业加工领域未能得到很好的发展[2-3]。混联机器人结合了串联机器人和并联机器人的优点,成为复合材料高精度钻铣加工的重要发展方向[4]。

国外已得到成功应用的几款为数不多的五自由度混联机器人产品均是在两转一移(2R1T)三自由度并联机构基础上设计的[5]。如Neos Robotics公司推出的Tricept系列混联机器人[6-7]和Exechon公司研制开发的混联加工中心LINKS-EXE700[8],它们分别在2R1T并联机构3UPS/UP和2UPR/SPR上串接一个二自由度AC调姿头(R、P、S和U分别表示转动副、移动副、球副和虎克铰),实现机器人的五轴联动;DS-Technologie公司基于Sprint Z3主轴头设计的Ecospeed五轴混联机器[9],是在2R1T机构3PRS基座上安装一个二自由度移动平台形成。国内学者也基于一些2R1T三自由度并联机构构造了其他形式的五自由度混联机器人,如TriVariant[10-11]和TriMule[12-13]等五自由度混联机器人,它们的并联部分分别为2UPS/UP和2UPR/RPR/UPS,并在动平台串接两自由度AC调姿头实现五轴联动。这些五自由度混联机器人与国外混联机器人相比,整体水平还有一定差距,但具有较高的工业应用前景,且技术在不断成熟。

综上,目前在工业中取得成功应用的五自由度混联机器人,主要是在空间位置型2R1T并联机构[13](指机构两转动自由度是用来实现机器人末端位置的调整,而不是调整姿态)基础上串接两自由度调姿头得到的。此类混联机器人的优点在于,在不增加辅助移动平台的前提下,机器人本体局部范围内灵活度高、工作空间大。本文将以本研究团队提出的基于半对称2R1T并联机构R(2RPR)R/SP构造的五自由度混联机器人[14]为研究对象(该并联机构存在2条顺序连续转轴且被动单自由度数目为9),系统地研究该混联机器人的尺度优化、结构设计与刚度性能等。

1 性能指标与尺度优化

1.1 混联机器人机构组成与五轴联动工作原理

如图1所示,该五自由度混联机器人结构主要包括2R1T并联机构R(2RPR)R/SP以及二自由度AC调姿头。二自由度AC调姿头串接在2R1T并联机构动平台上。

图1 五自由度混联机器人结构简图Fig.1 Structural diagram of 5-DOF hybrid manipulator

并联机构每条支链均由上下连杆组成,连接定平台一侧为上连杆,连接动平台一侧为下连杆。支链A1a1、A2a2为UPU结构,U副中连接分支上下连杆的轴线均相互平行且与中间P副垂直,这两支链同侧两U副连接动平台或定平台的两条轴线共线,所以这两条支链也记为一条复合支链R(2RPR)R。支链A3a3为SP结构,P副轴线垂直于动平台平面。

该混联机器人并联部分存在两条顺序连续转轴,且均靠近定平台,其中一条转轴r1过定平台S副中心并与A1A2平行,即图中的Y轴方向,另一条转轴r2过定平台S副中心并垂直于U副连接P轴的轴线[14]。两条转轴r1和r2并不完全连续,只有动平台先绕某一条转轴连续转动,机构的另一条转轴才为连续转轴,例如,动平台可绕Y轴(r1)连续转动,然后动平台可绕r2连续转动到达任意位置。由于2R1T并联机构R(2RPR)R/SP两条转轴均靠近定平台,该并联机构动平台运动方式为空间位置型,在动平台串接两自由度AC调姿头,即可实现混联机器人五轴联动。

1.2 性能指标与尺度优化

根据加工任务要求,这里提出五自由度混联机器人AC调姿头轴线交点的可达工作空间不小于φ1 300 mm×300 mm的圆柱体。

为了使设计出的混联机器人具备优异的受力性能,这里以力传递效率与驱动力稳定性两个性能指标[15]为尺度优化目标。

力传递效率描述机构在某位姿下力的传递性能。力传递性全域性能指标:

χi=sinμi

式中,μi为各支链轴线与动平台平面夹角,即各支链驱动力/力矩传递角;n为样点数目;w为工作空间。

力稳定性描述并联机构在整个工作空间范围内运动时驱动力的波动情况,其数学表达式如下:

机器人并联部分R(2RPR)R/SP动平台和定平台铰链点组成的三角形视为等边三角形,定平台边长为a,动平台边长为b,动平台初始高度为H。这里选定这3个尺寸为优化尺寸,并设定它们的变化范围:a∈[750,1 000] mm,b∈[350,420] mm,H∈[1 000,1 200] mm。

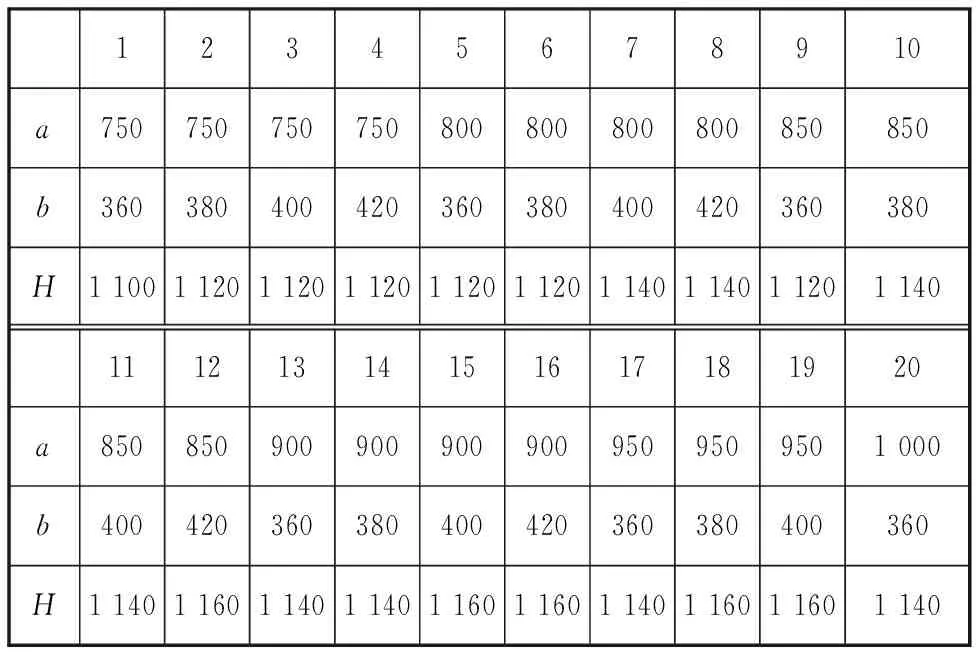

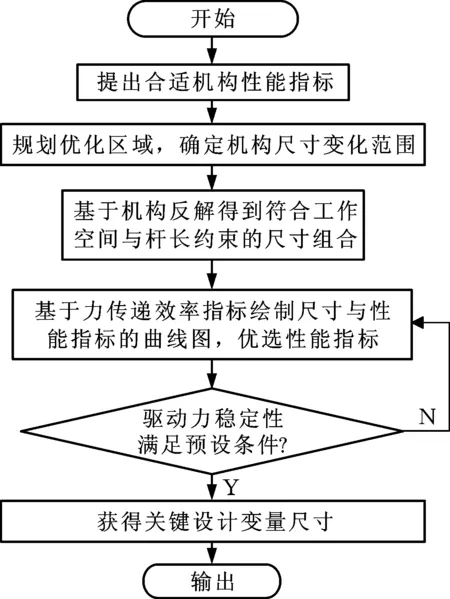

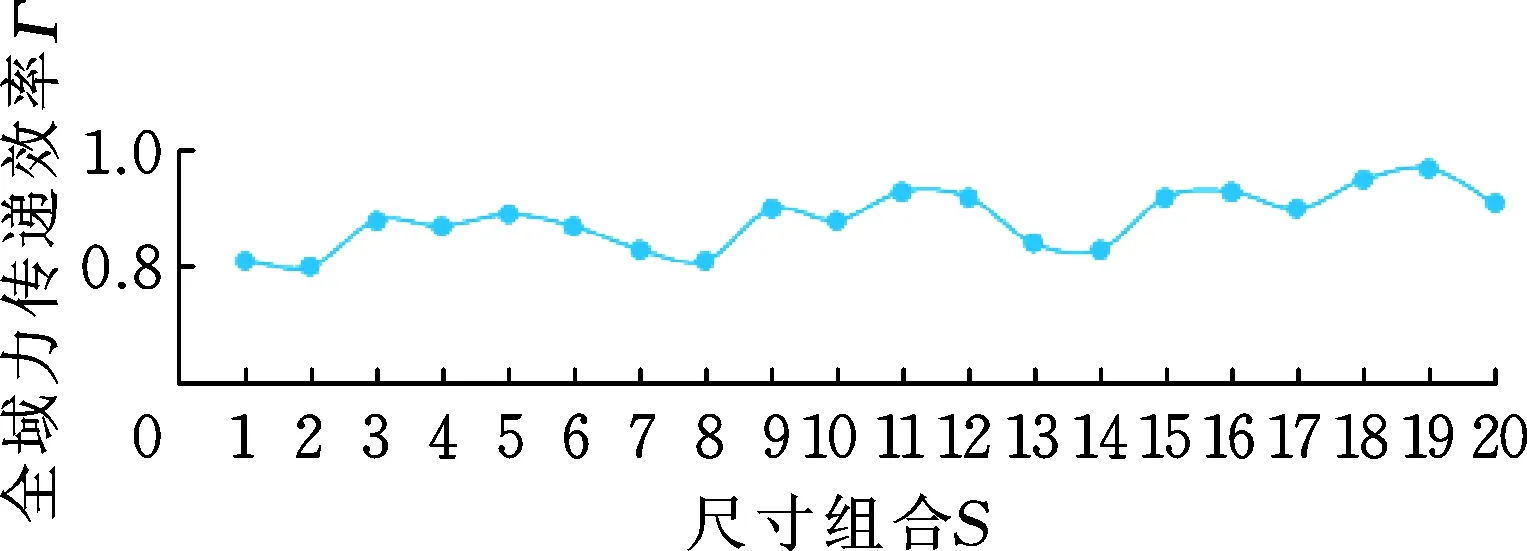

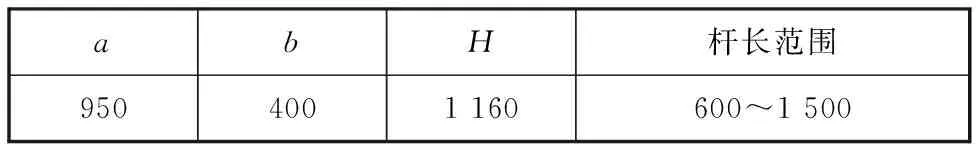

将设计变量离散化,离散数据步长5 mm,对每组离散数据计算动平台与定平台不同高度之间工作空间大小,判断是否满足工作空间约束条件、分支杆长约束条件(预设分支杆长范围为600~1 500 mm),得到满足工作空间要求的设计变量a、b、H的集合。表1列出了部分满足条件的设计变量尺寸组合。然后在这些满足约束条件的尺寸组合中,以全域力传递效率最优为目标,并要求驱动力稳定性σ≤0.865,搜索出最优的设计变量尺寸,优化流程如图2所示。最终得到每组变量尺寸组合与全域力传递效率之间的关系,如图3所示。从图3可发现,在表1第19组尺寸下,机器人力传递效率最高,此时全域力传递效率为0.97,驱动力稳定性σ=0.82,满足预期要求,由此确定混联机器人机构的设计变量尺度如表2所示。

表1 满足工作空间与杆长约束条件的设计变量尺寸组合

图2 尺寸优化流程图Fig.2 Flow chart of the dimensional optimization

图3 不同尺寸组合下力传递效率Fig.3 Force transmission efficiency under different size combinations

mm

2 结构设计与刚度性能分析

2.1 结构优化设计

遵循结构紧凑、轻量化的准则,在保证机构刚度的前提下最大限度降低机械本体结构的整体质量,保障机械结构的动刚度。

结合实际工程应用要求,混联机器人初始三维模型如图4所示。

图4 混联机器人初始三维模型Fig.4 Initial 3D model of the hybrid manipulator

五自由度混联机器人由分支1、分支2、分支3、上虎克铰座、下虎克铰座、动平台与AC调姿头等几部分构成,分支1、分支2在上布置,分支3在下布置。其中分支1、分支2一端通过上虎克铰座与机架连接,另一端通过动平台支撑轴组件与动平台连接,分支3一端通过下虎克铰座与机架连接,另一端与动平台直连,AC调姿头设置在动平台几何中心。3个驱动分支均采用电机前置方式。

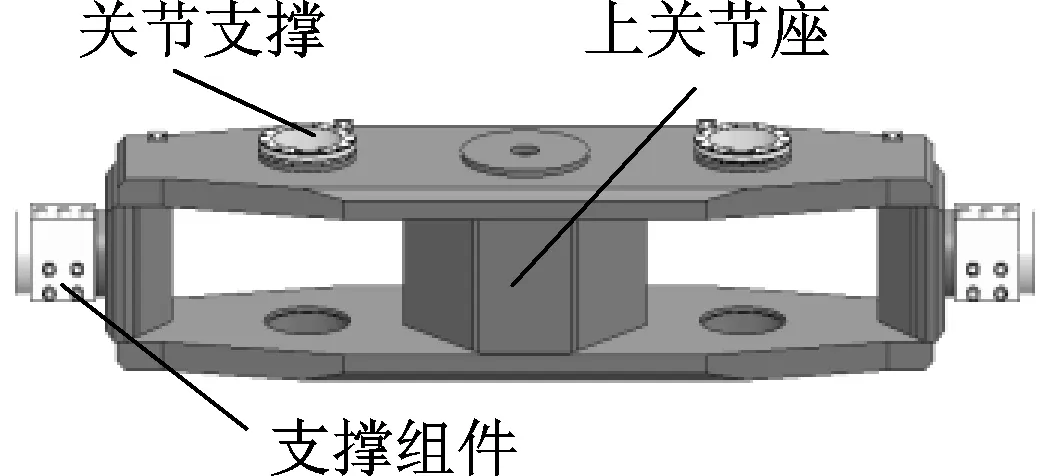

上虎克铰座由上关节座、支座组件、关节支撑三部分构成,如图5所示,其两端通过支座组件与机架连接;分支1、分支2分别穿过中空部位,通过关节支撑与上关节座连接。

图5 上虎克铰座结构Fig.5 The structure of upper Hooke hinge

分支1、分支2由动平台支撑轴组件、分支1和分支2主体、伺服电机、滚柱导轨、丝杠组件、滑块座等部件构成,如图6所示,选定伺服电机前置布局方式,提高结构稳定性,敞开结构便于电机散热。其中部通过滑块座与上虎克铰座中的关节支撑部件连接,通过动平台支撑轴组件与AC调姿头部件进行连接。

图6 分支1、分支2结构Fig.6 The structure of limb 1 and limb 2

分支3结构如图7所示,由分支3主体、伺服电机、滚柱导轨、滚珠丝杠组件、旋转滑块座等构成。通过滑块座与下虎克铰座中的关节支撑部件连接,通过分支3主体前端与AC调姿头部件进行连接。

图7 分支3结构Fig.7 The structure of limb 3

下虎克铰座结构如图8所示,其原理与上虎克铰原理相同。

图8 下虎克铰座结构Fig.8 The structure of the lower Hooke hinge

AC调姿头结构如图9所示,其由AC主轴头、动平台、分支1和分支2前铰轴、分支3结合面和定位销构成。

图9 AC调姿头结构Fig.9 The structure of 2-DOF AC head

2.2 静刚度分析与比较

2.2.1 分析方法与载荷施加方案

借助有限元软件对机构进行刚度分析。首先,对有限元模型进行预处理,将图3所示的模型转化为有限元计算模型,转化步骤如下:去除所有的螺纹孔与螺栓连接;删除所有挡板、端盖、防尘套、垫铁、管线架;补齐原结构的焊缝,将焊接件合并设计;将电机、电机座、导轨与分支进行合并设计。

在得到有限元计算模型后,由于在五自由度混联机器人的加工过程中,铣削力只有150 N左右,为校验机构整体的刚度,在AC调姿头安装刀具处添加大小为1 000 N的载荷来模拟铣削载荷。

分别从轴向、X轴方向及Y轴方向添加铣削载荷,对机器人各方向分别进行轴向刚度、X轴侧向刚度以及Y轴侧向刚度分析。分别从上述3个方向添加载荷1 000 N,得到机器人的整体变形量如图10所示。

图10 各方向添加载荷的机器人整体形变Fig.10 Overall deformation of the manipulator by adding load in different directions

将图10中的结果进行整理,可得到各个方向刚度值,如表3所示。

表3 刚度分析结果

2.2.2 与典型混联机器人的刚度对比分析

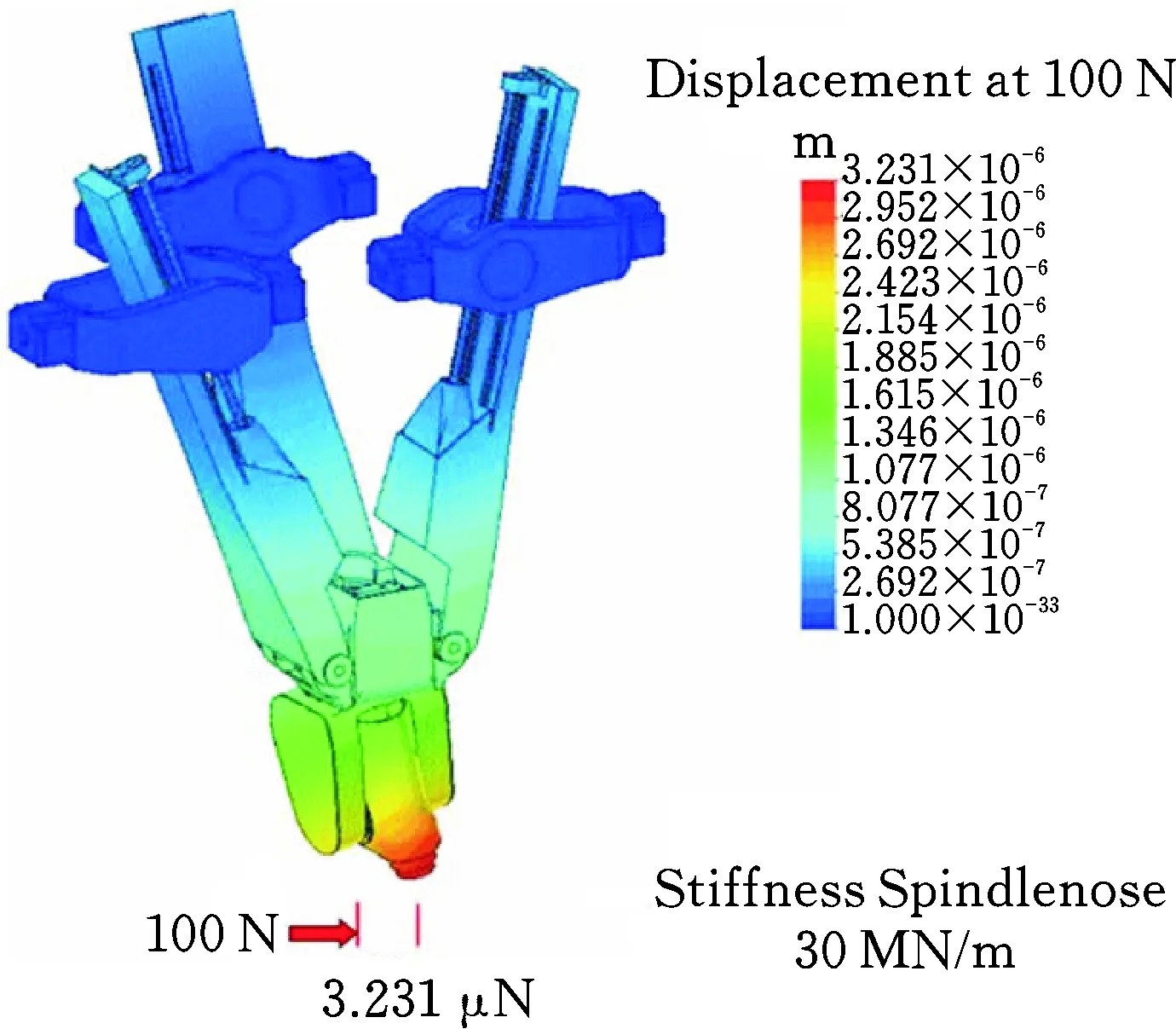

目前,国际上瑞典Exechon公司设计同类五自由度混联机器人已拥有相对成熟的技术,并得到了应用,因此将本次设计的混联机器人与它进行刚度对比分析。Exechon机构的有限元分析结果如图11所示。

图11 Exechon机器人有限元分析结果Fig.11 The result of finite element analysis of the Exechon

从图11可以得到,Exechon混联机器人有限元理论计算的侧向刚度为30 MN/m,而本文设计的五自由度混联加工机器人有限元理论计算结果X轴侧向刚度和Y轴侧向刚度分别为29.5 MN/m和37.8 MN/m。因此,本文设计的混联机器人刚度与商业化的典型同类机器人刚度基本接近,表明本文设计的混联机器人具有较高的刚度。

3 工作空间分析

结构设计完成后,下面校核机器人实际是否能达到预期的任务要求。

3.1 工作空间搜索方法

选取AC调姿头两轴线交点作为工作空间参考点,根据给定并联机构各分支实际有效运行行程,以各个分支的上端丝杠座为初始零位。下面基于机构位置反解,提出一种判断机器人末端直角坐标空间的迭代搜索法,求得机器人工作空间。其具体步骤如下:给定一个包含实际工作空间的足够大的空间,通过将给定工作空间中的点代入机构位置反解中求得各个杆长的驱动值,进而判断该点是否为机器人能够实际达到的工作空间点。若在,则打印显示;否则,进行选取的工作空间中下一个点的判断,直至目标搜索空间内的所有点搜索完毕;最后,将满足条件的空间点输出成txt文件并导入SolidWorks软件中显示出来,如图12所示。

图12 混联机器人整机模型及其点阵工作空间表示Fig.12 Hybrid manipulator model and its workspace representing by lattice

3.2 工作空间三维外貌

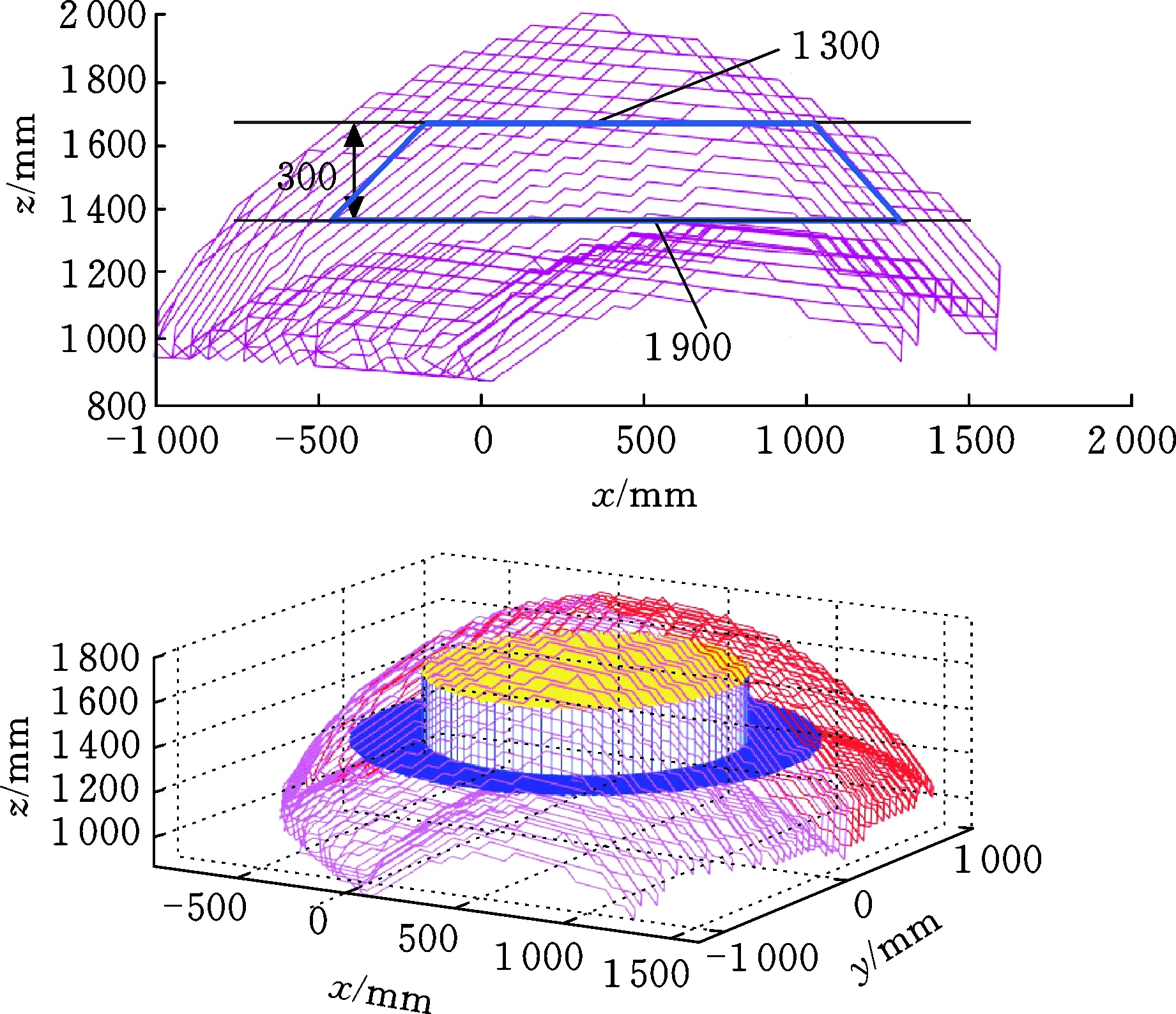

图13所示为机器人的工作空间,类似于半个椭球被过其曲率中心点的一个球掏空后的形状。其特征为中心部分比较尖、厚,周围边界钝、薄,从而形成了类似于半椭球的顶点和挖空半球面的顶点之间较大的加工工作空间,其边缘由于体积狭小而无法构成有效加工工作空间。

图13 工作空间外貌Fig.13 Workspace appearance

3.3 工作空间分析

工作空间高度(300 mm)一定时,五自由度混联机器人AC调姿头轴线交点的工作空间包络图如图14所示,机器人极限工作空间为φ(1910~1345) mm×300 mm圆锥台。若将机器人在原来基础上向下倾斜5°放置,则极限工作空间可进一步扩大,最大可到达到φ(1975~1390) mm×300 mm,如图15所示。

图14 工作空间包络图Fig.14 The envelope diagram of workspace

图15 机器人倾斜5°工作空间包络图Fig.15 The envelope diagram of workspace when the manipulator tilted 5°

同样,圆柱工作空间的直径(φ1300 mm)一定时,机器人极限工作空间高度可达到330 mm;若将工作空间倾斜5°,机器人极限工作空间高度可达到365 mm。

综上,不论机器人是否倾斜放置,设计的混联机器人都可达到预期要求且留有一定余量。

4 结论

(1)本文基于2R1T并联机构R(2RPR)R/SP构造了一种新型五自由度混联机器人,其并联部分具有两条顺序连续转轴,在并联机构动平台上串接一个两自由度AC调姿头实现五轴联动。

(2)综合考虑工作空间与力传递效率等性能指标对机器人并联部分进行了关键尺度优化,得到了一组优化尺寸。在此基础上完成了新型五自由度混联机器人的结构设计,并采用有限元分析方法对其进行刚度分析,结果表明本文设计的混联机器人与目前国际上商业化的同类典型机器人刚度相当,具有良好的应用前景。

(3)提出了基于机构位置反解的一种机器人工作空间分析搜索方法,获得新型五自由度混联机器人工作空间三维外貌,进一步分析了机器人极限工作空间,确保设计的混联机器人能够满足预期的工作空间范围且留有一定余量。