基于ADAMS的刹车片上下料机器人运动学建模与仿真

陈铁,闫九祥,孙洁,许兆霞,刘楷锋,王其林

(齐鲁工业大学(山东省科学院),山东省科学院自动化研究所,山东省机器人与制造自动化技术重点实验室,山东 济南 250014)

工信部预计,2020年中国汽车保有量将超过2亿辆,这样的增长速度也必将会带动刹车片等汽车零配件产业的同步发展,是刹车片行业发展的新契机,预计市场规模将达到400亿元左右[1]。目前,全国共有近800家刹车片生产企业,其中80%以上属于中小规模企业,主要集中在山东、湖北、河北等地区。随着我国人口红利逐年消失,刹车片生产模式面临严峻挑战,已经无法满足市场增长的需求,劳工成本的不断攀升,其附加值利润被大幅度压缩。将机器人技术应用到汽车刹车片冲压生产中,从而降低成本、提高生产效率,是刹车片制造行业解决目前难题的一条出路[2]。近年来,全球范围内对机器人技术的研究日益受到重视,机器人技术已经成为对各个行业具有重要支撑作用的高新技术之一。工业机器人被广泛运用于喷漆、热处理、码垛检测等作业中,已成为制造设备的重要组成部分。设计自动上下料机器人以替代部分人工作业,可以避免过度依赖人力,提高生产效率[3-4]。

国内外各大机器人公司针对冲压机器人做了大量适应性改进,应用于汽车相关零件、配件等生产领域。比如KUKA公司的KR-P系列机器人,主要应用于中大型件的搬运;ABB公司研发的冲压机器人IRB6660可为线上压机管理提供快捷的机器人解决方案,采用ABB的第七轴专利技术,能够实现独立运动,使生产线的平面布置更为灵活[5]。为了打破国外在机器人市场的垄断局面,国内部分企业也开始研制工业机器人,如沈阳新松机器人有限公司、哈工大博实机器人公司等[3]。与国外先进技术相比,国产冲压上下料机器人在节拍速度、承载能力、性价比及定位精度方面均存在差距。

通过对国内外各类冲压机器人机构运行学相关技术进行研究,本文结合汽车刹车片冲压生产的节拍速度、定位精度及性价比要求,对上下料机器人的机械结构进行了设计。将上下料机器人机构化简为运动杆系,运用D-H法求解出机器人运动学数学模型,基于三维建模软件建立了上下料机器人三维模型,在ADAMS软件中进行了仿真验证,分析了机器人运动机构的运动学特性,为后续计算机运动学仿真、轨迹规划及控制算法设计等提供了理论依据。

1 机器人总体结构设计与布局

1.1 机器人总体设计

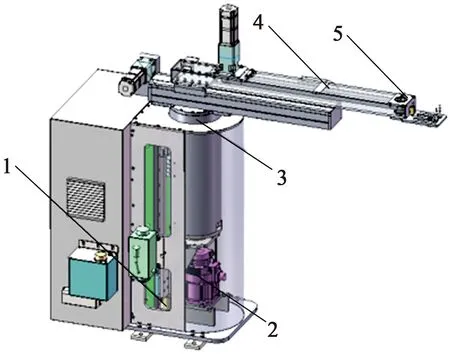

1 机架;2 升降关节;3 中心旋转关节;4 前后伸缩关节;5 摆动关节图1 冲压机器人结构模型Fig.1 Structural model of a stamping robot

本文设计的机器人主要应用于汽车刹车冲压生产环节,作为冲压机辅助设备实现自动上料及下料功能。要求机器人本体结构紧凑,工作空间大,机器人前端应能到达工作范围内的各个位置,同时又要在保证刚度的前提下减轻力臂质量,减小回转轴承受的转动惯量,运行平稳且定位精度高[6]。通过分析对比各类机器人结构优缺点,结合刹车片冲压生产工艺要求,刹车片冲压上下料机器人采用4自由度圆柱坐标式结构,机器人结构模型如图1所示。

冲压机器人主要由机架、升降关节、中心旋转关节、前后伸缩关节、摆动关节组成。机器人驱动方式采用电机驱动,各运动轴由交流伺服电机驱动,各轴传动方式采用同步齿形带加减速机构传动。升降关节采用伺服电机驱动,同步齿形带与丝杠螺母传动[6];中心旋转关节采用伺服电机驱动,RV减速器传动;前后伸缩关节采用伺服电机驱动,行星减速器、同步齿形带与线性模组传动;末端摆动关节采用伺服电机,行星减速器与同步齿形带驱动。

1.2 机器人安装布局

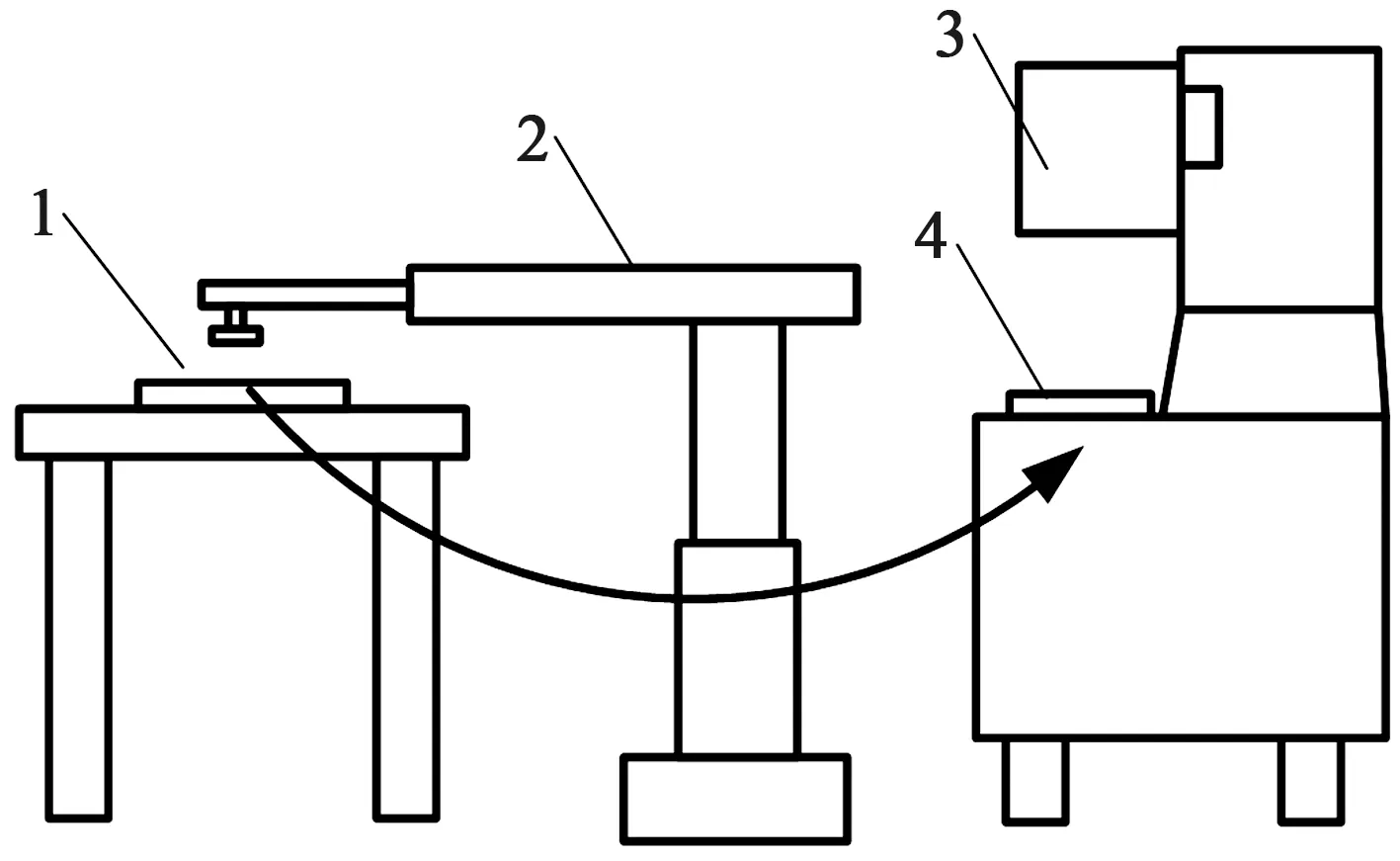

结合刹车片冲压生产工艺要求及上下料机器人机械结构特点,将冲压机器人布置于刹车片冲压机与工件存储工作台之间,其中,刹车片冲压机、上下料机器人相对安装位置固定。由于刹车片型号众多,且不同型号刹车片对应模具及模内定位方式不同。为了避免机器人末端抓取工具与冲压模具发生干涉,在确定冲压机及上下料机器人相对位置尺寸时,需综合考虑不同型号刹车片冲压模具的几何尺寸,冲压机器人与冲压机安装布局如图2所示。

1工件台;2 冲压机器人;3 冲压机床;4 冲压模具图2 冲压机器人布局简图Fig.2 Layout of a stamping robot

2 机器人运动学建模

2.1 D-H法建立机器人坐标系

以机构各关节作为坐标原点,建立坐标系,在坐标空间中描述机器人末端抓取装置的位置与姿态。根据变量不同,可将机构分为驱动空间、关节空间、位姿空间。机器人的运动学问题可以理解为求解机器人运动学数学模型正解与逆解的求解过程,机器人机构的空间几何特点决定了各驱动空间、关节空间与位姿空间的数学映射关系[7]。

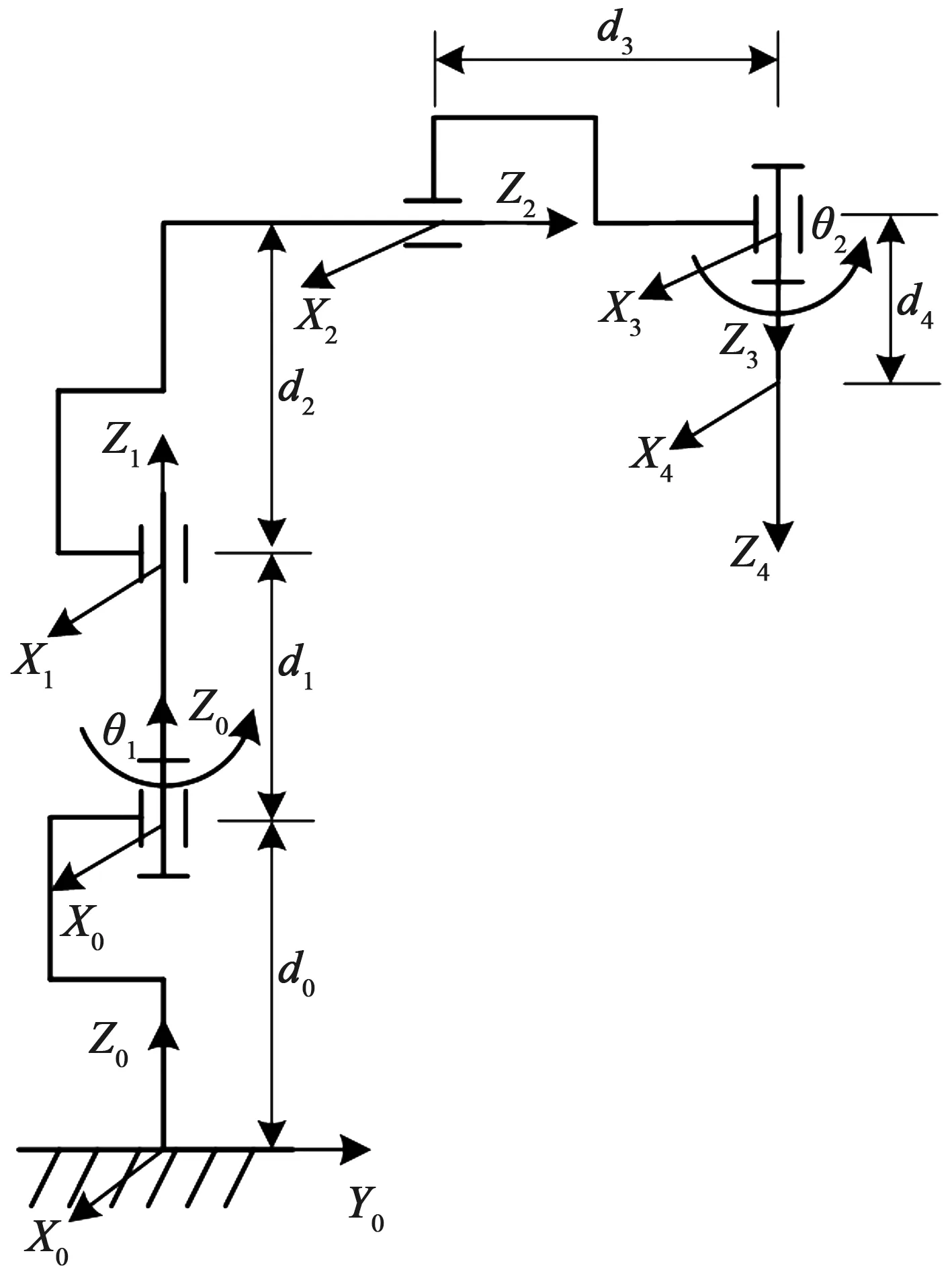

将机器人臂架机构进行简化,根据其构件几何特点,将机器人抽象为机构学上容易分析的机构杆系,建立机器人的连杆坐标系。机器人末端抓取装置的位置与姿态由各个关节的关节角及杆件几何尺寸确定,建立的坐标系分别为:O0-X0Y0Z0,O1-X1Y1Z1,O2-X2Y2Z2,O3-X3Y3Z3,O4-X4Y4Z4。定义关节角为θi(i=1,2),i为连杆标号,di(i=0,1,2,3,4)为两连杆距离,冲压机器人连杆坐标系如图3所示。

图3 冲压机器人连杆坐标系简图Fig. 3 Diagram of the stamping robot link coordinates

2.2 机器人运动学建模

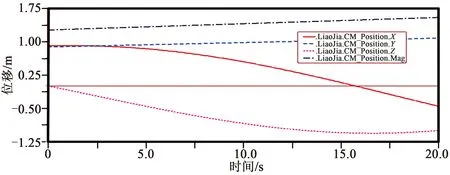

通过齐次变换可得到机器人各个关节的坐标系相对原点坐标系的空间位置坐标。本文中,选取关节角的正方向为逆时针方向,αi为杆件扭角,ai为连杆长度关节角,机器人末端位姿矩阵为[xyzθv],则冲压机器人连杆i相对连杆i-1的坐标系变换矩阵i-1Ti为[8]:

(1)

末端抓取装置坐标相对基系坐标的位姿矩阵T为:

0T5=0T11T22T33T44T5。

(2)

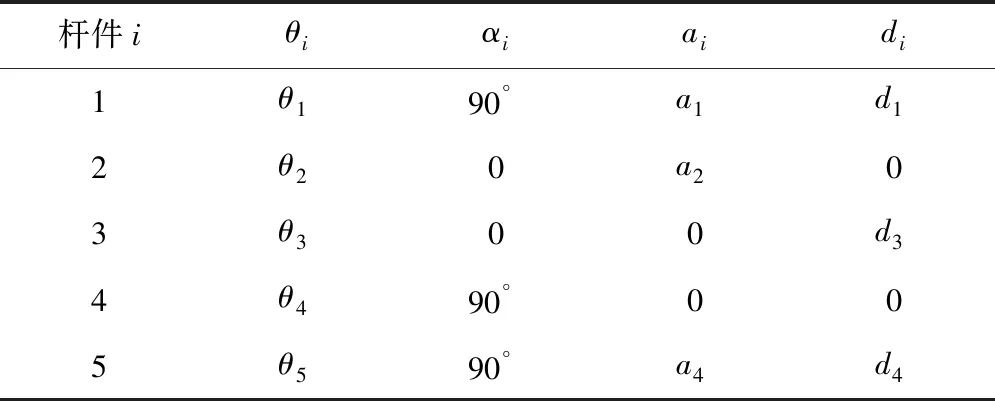

由杆件几何参数、关节运动参数可得D-H参数表,如表1所示。

表1 冲压机器人机构D-H参数表

根据冲压机器人D-H参数表、机器人连杆坐标系的构件几何关系以及关节坐标变换矩阵,可推导出冲压机器人末端抓取装置相对原点系坐标位姿矩阵[9-10]。将参数带入公式,则位姿矩阵为:

(3)

式中:si=sinθi,sij=sin (θi+θj),cij=cos (θi+θj),sijk=sin (θi+θj+θk),cijk=cos (θi+θj+θk),ci=cosθi。

抓取装置在坐标系O4-X4Y4Z4中的位置坐标为:4Q=[0 0 0 1],则相对于基系坐标的位置为0Q=0T44Q,将式(2)结果代入可得:

(4)

(5)

3 机器人运动学仿真

3.1 虚拟样机仿真模型

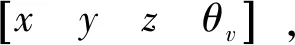

ADAMS是一种可实现三维建模及运动仿真的虚拟样机软件,用户可方便地对运动机构进行运动学分析及动力学分析。利用SolidWorks三维软件对冲压机器人进行三维建模,其简化模型需包含关节、杆件尺寸等关键信息。将SolidWorks三维模型导入ADAMS机构运动学仿真软件中,在ADAMS仿真环境中对仿真模型各个关节进行约束,并对各个关节添加对应的驱动信息。为了方便对比运动学计算的结果与 ADAMS 仿真结果,在 SolidWorks 中建立机器人的装配体模型时需要将机器人的底座中心固定在 SolidWorks 中的全局坐标原点,机器人底座的底面需要与Z轴垂直,而小臂指向则需要沿Y轴正方向与Y轴重合,虚拟样机模型如图4所示[5]。

图4 冲压机器人三维模型Fig.4 Three-dimensional model of a stamping robot

建立机器人虚拟样机运动学仿真模型,还需要对ADAMS运动学仿真软件的仿真环境参数进行预先设置。需预先设置的软件参数主要有:(1)仿真环境的单位制式设置为国际单位MMKS组合,工作栅格方向设置为全局XY的方向,菜单栏中选择系统设置,将坐标设置为笛卡尔坐标并忽略重力加速度的影响;(2)将仿真模型材料设置为45号钢,在所建立的虚拟样机仿真模型构件之间,根据机器人几何特点对模型施加约束;(3)将机器人底座与仿真环境中的大地施加固定约束,腰部关节设置为转动副,大臂关节与小臂关节设置为移动副,腕部关节设置为转动副,机器人各个关节添加完毕后,在设置好的关节中添加关节驱动,并编写关节驱动函数。

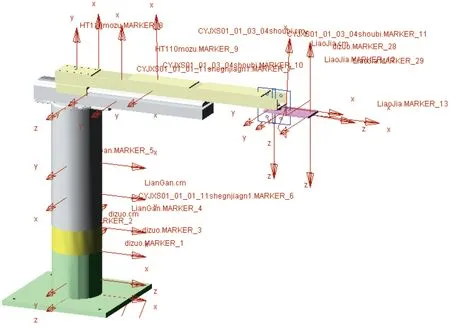

3.2 机器人仿真分析

在抓取装置末端设置一个测量标记点,在ADAMS仿真模型中该点命名为LiaoJia.CM,位于机器人抓取装置末端位置。在ADAMS中设置仿真参数为25 s,500步,对机器人模型进行运动学仿真。仿真周期结束后,对标记点MARKER_1点进行测量,输出机器人各个构件、关节及末端测量点相关仿真结果。选取LiaoJia.CM为测量点,测量结果选取位移,得到在X、Y、Z分量上的位移测量值,在ADAMS中处理绘制并得到其位移曲线,如图5所示。

图5 末端点位移曲线Fig.5 Endpoint displacement curve

图5中LiaoJia.CM_Postion.X、LiaoJia.CM_Postion.Y、LiaoJia.CM_Postion.Z代表测量点在笛卡尔坐标系中X、Y、Z坐标方向上位移测量值。将所得数据结果带入冲压机器人运动学数学模型中,其结果与机器人在虚拟样机中末端位姿信息一致。仿真结果验证了上下料机器人机械设计的合理性及运动学数学模型的正确性。

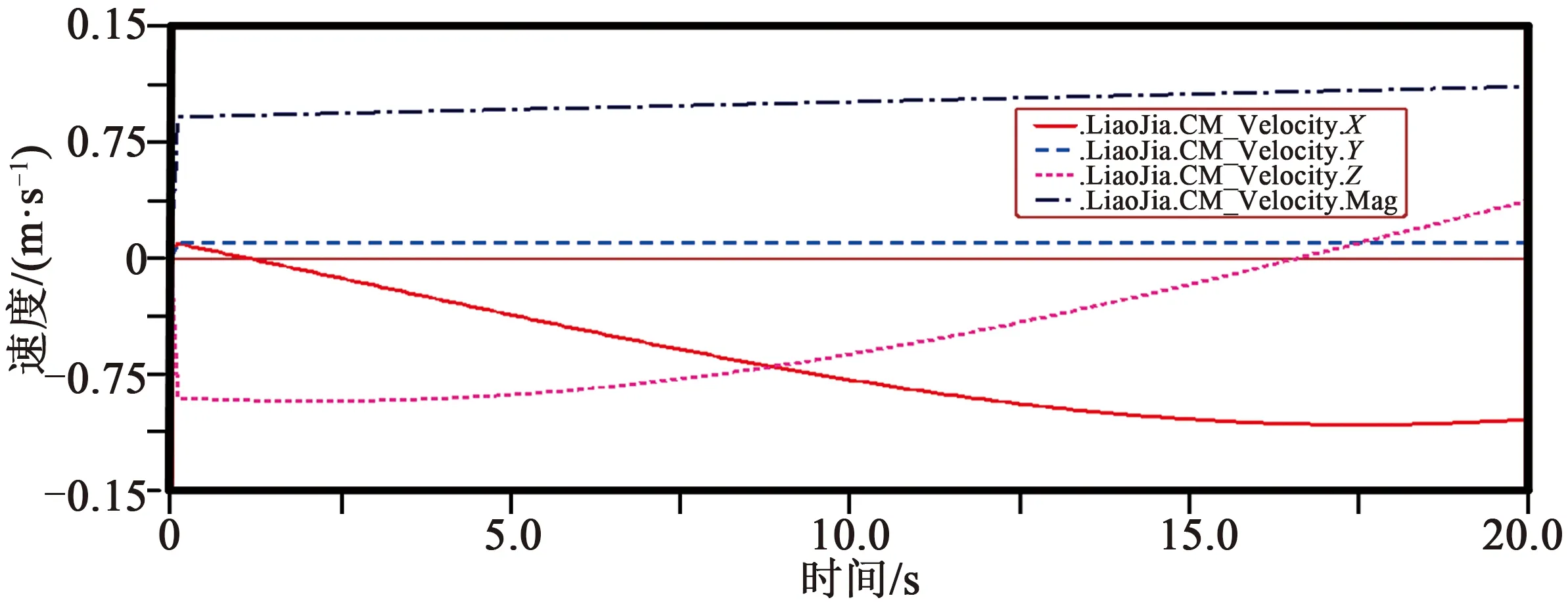

图6 末端点速度曲线Fig.6 Endpoint velocity curve

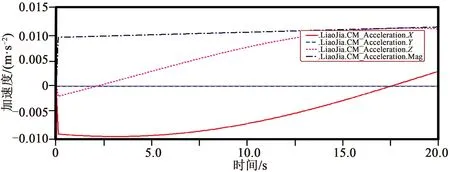

图7 末端点加速度曲线Fig.7 Endpoint acceleration curve

在上下料机器人末端测量点LiaoJia.CM运动学仿真测量结果集中,分别选取测量特性为平移速度、加速度,再分别将选取的测量特性依次在笛卡尔坐标中选取X、Y、Z方向的结果输出。可以得到机器人测量点相应速度和加速度曲线,其结果如图6、图7所示。由图 6、图7可以看出,冲压机器人末端测量点在机器人运动过程中,其运行速度曲线整体上光滑平稳,在运行初始点以及运行停止点无突变,机器人末端点加速度在初始点和停止点突变较小,机器人末端有柔性冲击,但其末端不存在较大的刚性冲击,验证了机器人机械设计的合理性。

4 结论

针对目前刹车片冲压生产存在的问题,提出采用机器人替代人工实现刹车片的冲压生产自动上下料。根据刹车片冲压工艺及上下料功能需求,对上下料机器人进行了总体设计,并基于SolidWorks软件建立了机器人三维模型。基于D-H位移矩阵法建立了上下料机器人运动学数学方程,通过ADAMS对机器人进行运动仿真,得到了上下料机器人末端的轨迹、位姿及关节速度信息,验证了设计的正确性和准确性,为下一步上下料机器人的运动控制及轨迹规划等问题奠定了基础。