紫外光电型一体化火焰检测器设计

刘建翔,李绍鹏,李杨,薛莹,刘欣

(齐鲁工业大学(山东省科学院) 山东省科学院自动化研究所,山东 济南 250014)

火焰检测器作为锅炉炉膛安全监控系统(furnace safety supervision system, FSSS)的重要组成部分,能够提供炉膛燃烧状态信号。FSSS根据此信号发出准确的操作指令,确保在炉膛灭火的情况下,快速切断全部燃料,从而有效防止因突然熄火或爆燃引起的锅炉爆炸。目前,国内外对燃烧炉火焰检测的研究主要集中在对火焰发出的红外光和紫外光的检测以及对火焰的实际图像监控和处理上[1]。可见光图像处理型火焰检测系统具有可视、直观、易定位的优势,目前国内外研究者较多,但此类设备需要执行复杂的算法,导致响应速度偏慢。红外型火焰检测系统是通过检测火焰辐射出的红外线判断火焰燃烧状况,但易受炉膛内高温辐射的影响而发生误报现象,目前主要是通过多个波段红外传感器复合使用来解决此问题,但是这样设备成本偏高。

紫外型火焰检测器可以通过检测火焰辐射出的紫外线来确定火焰燃烧状态,其优点是成本低、稳定性好、灵敏度高、抗干扰能力强。燃气和轻油燃烧发出的火焰中含有大量紫外线,因此紫外型火焰检测器适合应用于以天然气、高炉气、焦炉煤气、瓦斯气、轻油等为供给燃料的锅炉燃烧火焰检测中。传统的火焰检测器由火焰传感器和信号处理器两部分组成,其中火焰传感器安装在燃烧炉上,信号处理器安装在控制室,二者通过电缆相连。由于火焰传感器输出的信号是微弱的电压信号,传输过程中易衰减或失真,因此通常传输距离有限。本文设计的一体化火焰检测器将传感器和信号处理器合二为一,能够保证火焰检测的准确性,减少系统故障点,安装更方便。

1 紫外火焰检测原理及系统组成

1.1 紫外火焰检测原理

工厂锅炉炉膛中燃烧的火焰会辐射出大量的光线,包括紫外光、可见光和红外光。从火焰的光谱特性来看,燃气火焰中含有大量的紫外光,少量的可见光和红外光。利用紫外光电传感器对火焰中的紫外光进行检测,其工作原理如下:紫外光透过紫外光电管玻璃外壳入射到阴极金属表面,当光频率大于极限频率(即入射光的波长小于临界波长)时,会产生光电效应,从阴极金属表面瞬间逸出光电子,在光频率不变的情况下,入射光强度越大,单位时间内阴极发射的光电子数目越多。光电子在电场的作用下向阳极运动,途中与管内气体原子碰撞而发生电离。电离过程中形成的新电子与光电子一起被阳极吸收,正离子却向反方向运动被阴极接收[2],在图1所示电路中形成数倍于真空光电管的光电流。一般紫外光电管用纯金属作为阴极材料,在紫外管内充入特殊的气体,经过繁流倍增放电达到高输出的目的。

图1 紫外光电管工作原理电路Fig.1 Operating principle of the ultraviolet phototube circuit

研究表明,各种燃料的火焰闪烁频率范围为2~600 Hz,燃气锅炉火焰发出的紫外光波长为100~300 nm[3-4]。通过现场实测数据分析,锅炉设备的火焰频率分量主要集中在200 Hz内,因此设计被测信号频率上限fH=200 Hz,奈奎斯特采样频率为2fH=400 Hz。根据奈奎斯特采样定理,采样频率应该大于奈奎斯特采样频率,故设计采样频率为512 Hz,即在1 s的采样窗口期内采样512个点,然后通过快速傅里叶变换(FFT)计算火焰信号的频率。另外,火焰信号的强度通过统计512个采样点的均值来获得。本文通过燃烧炉火焰辐射出的紫外光的频率和强度是否超过设定阈值判断炉膛“有火”或“无火”。选用国产紫外光电管GD34作为紫外传感器,典型工作电压为直流245 V±15 V,采用顶窗式进光,光窗材料为透紫玻璃,灵敏度(计数率)为1000~2000 次/min,能很好地探测185~280 nm紫外光辐射,而对此光谱区域外的紫外辐射不敏感,譬如可见太阳光以及室内照明光源。

1.2 火焰检测器电路组成

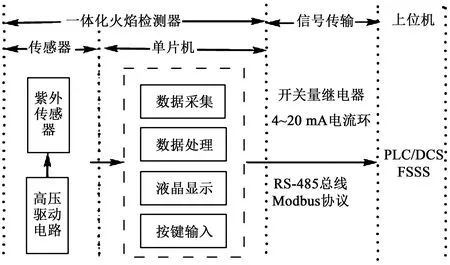

本文设计的火焰检测器系统组成框图如图2所示。检测器采用Microchip公司PIC18F45K80单片机作为系统的控制核心,扩展外围功能电路,主要包括:紫外管高压驱动单元、数据采集处理单元、液晶显示单元、按键输入单元、红外遥控单元和信号传输单元等。其中液晶显示单元、按键输入单元和红外遥控单元组成了一体化检测器的人机接口。液晶显示界面显示火焰强度和火焰频率,并提供各种状态指示;通过现场按键或红外遥控器可以设定设备各种参数,譬如有火门槛、无火门槛、有火延时时间、熄火响应时间、系统自检、通讯波特率等。状态信号输出由双路开关量继电器、4~20 mA电流环、RS-485总线接口组成。双路继电器的开关量状态表示火焰状态和设备故障状态;4~20 mA电流环表征当前火焰信号的强度大小;通过RS-485总线完成Modbus协议通信,实现检测器与远程监控上位机系统的连接。

图2 检测器系统组成框图Fig.2 Composition block diagram of the detector system

2 火焰检测器硬件电路设计

2.1 紫外传感器高压驱动

紫外传感器一般需要几百伏的直流高压驱动才能正常工作,但火焰检测器通常采用直流低压电源,因此需要进行DC-AC-DC的转换,以获得传感器的工作高压[5-6]。本文设计驱动电路如图3所示,利用PIC单片机内部CCP模块,设置模块工作在脉宽调制PWM模式,设计输出40 kHz开关脉冲信号,使MOSFET管Q2处于开关状态。此时储能电感L1上产生定量的感应电动势,与供电电压相叠加,形成高压脉冲信号,然后再经二极管D1、电容C8的整流、滤波,实现稳定的直流高压输出。

图3 紫外传感器高压驱动电路Fig.3 High-voltage driving circuit of the ultraviolet sensor

2.2 红外遥控信号接收

为了方便在现场进行设备参数(譬如报警阈值、响应延时、通讯ID、波特率等)的设定、修改和调试,本文设计的火焰检测器采用红外遥控式操作,选用一体化红外接收探头HS0038。

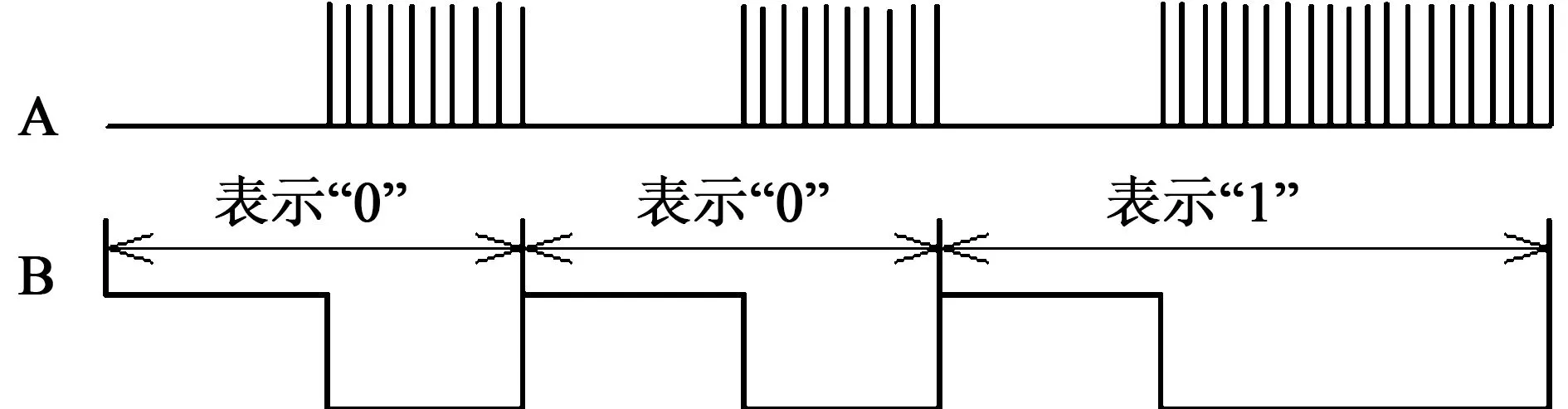

图4 HS0038的解调前后波形Fig.4 Waveform before and after HS0038 demodulation

HS0038接收遥控器发射的频率为38 kHz.周期约为26 μs的红外信号,并对信号进行放大、检波和整形,得到TTL电平的编码信号,然后送入单片机的外部中断INT0口。当遥控器发射按键指令时,由HS0038接收到该信号并进行软件解码,去控制相关对象,进行相关设置操作。当红外遥控发射端有脉冲串时,HS0038接收端输出低电平,否则输出高电平。在图4中,A为HS0038接收到的波形,B为HS0038解调输出的波形。

2.3 火焰状态信号传输

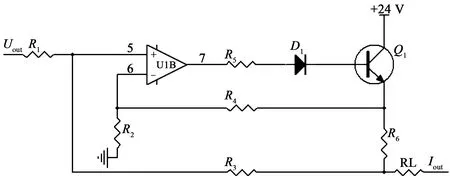

一体化火焰检测器探测器保留传统数字开关量输出和标准电流输出方式,和上位机PLC或DCS系统进行连接。开关量信号用来表示有火、无火状态和报警输出,标准电流输出4~20 mA用来表示火焰强度。其中电流输出电路如图5所示,火焰强度信号经单片机D/A转换后,输出电压0~5 V,再经U/I转换成0~20 mA电流信号。设定R1=R2=R3=R4≫R6,可以推算出:IL=Uout/R6,输出负载电流与负载RL大小无关。经测试该电路有良好的线性U/I输出特性。

图5 0~20 mA电流输出电路Fig.5 Output circuit for a current of 0~20 mA

检测器采用Modbus 总线RTU模式作为信号传输协议与上位机通讯,满足炉膛安全监控系统带载容量及传输距离、实时性、可靠性的要求[7]。PLC/DCS主机采用定时轮询的方式,主机通过0x02功能码请求PDU帧实时查询某地址的火焰检测器的状态,对应地址的检测器收到请求帧后通过响应PDU帧给主机返回自身的有火、无火及故障信息。主机通过0x05功能码的请求PDU帧要求某地址的火焰检测器进行复位动作,对应地址的火焰检测器收到请求帧后执行复位操作并返回响应帧PDU。其功能码结构定义见表1所示。

表1 Modbus通讯功能码结构

2.4 火焰采集信号调理

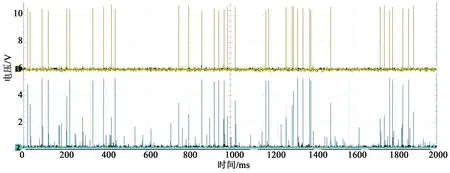

火焰频率信号的采集利用PIC单片机内嵌增强型捕捉ECCP1模块,设置为捕捉模式,在每个脉冲上升沿进行触发中断,在中断程序里通过ECCP1IF中断标志来精确计数。利用施密特触发器CD4093将紫外光电管阴极产生的尖峰脉冲信号整形成规则的矩形脉冲,送入单片机外部中断输入口进行脉冲捕捉。火焰频率信号整形后的波形(1通道)与整形前的波形(2通道)对比如图6所示。火焰强度信号的采集通过运算放大器LM2902设计二级放大器,将传感器产生的电流信号转换成电压信号,并放大成标准电压后送入单片机ADC转换器处理。

图6 火焰频率信号整形后波形图Fig.6 Waveform of the flame frequency signal after shaping

3 火焰检测器软件设计

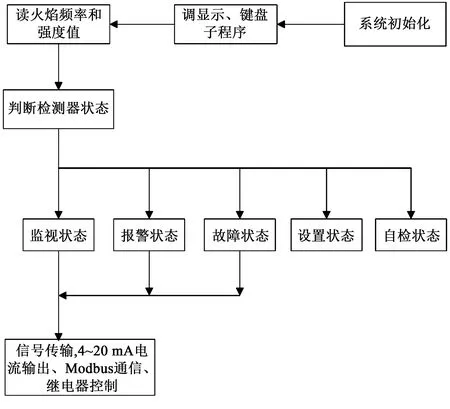

整个检测器软件采用模块化设计[8-9],主要分主程序、采样子程序、液晶显示子程序、通讯接口子程序、中断程序等,全部利用C语言编写,并在MPLAB X IDE集成开发环境下编译调试。主程序主要完成系统的初始化和火焰状态的判别工作,主要代码结构采用状态机模式设计,SWITCH CASE语句实现,而数据采集任务在中断中完成,主程序流程如图7所示。

图7 主程序软件流程图Fig.7 The main software program flow chart

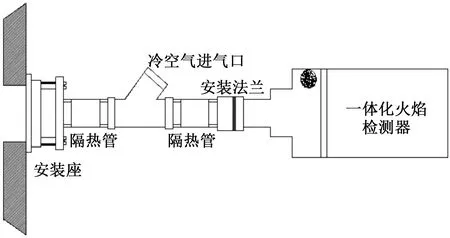

4 现场实验测试

将火焰检测器通过法兰连接于高炉煤气燃烧炉上(见图8),通清洁、干燥的冷却风源[10],冷风流量为110 L/min,由安装法兰上的螺纹连接口接入,火焰检测器距离燃烧炉炉壁60 cm。图9是现场实验采集到的火焰紫外脉冲频率数据,前4次是在熄火阶段,后6次在完全燃烧阶段。在熄火阶段,炽热的炉壁会产生一定的紫外辐射,但频率较低,一般低于10 Hz,且变化率小,一般不超过2 Hz。在完全燃烧阶段,燃烧火焰发出很强的紫外辐射量,频率可达100 Hz以上,随着鼓风量的大小和煤气阀门开度不同,频率有几十赫兹的变化幅度。本文火焰检测器无火门槛设置为10~20设定值,设置有火门槛比无火门槛高20设定值,可以较好地实现燃烧炉火焰的检测。

图8 现场安装示意图Fig.8 The site installation schematic

图9 紫外脉冲频率实测图Fig.9 Map of ultraviolet pulse frequency measurement

5 结论

针对传统分体式火焰检测器信号传输距离近、安装不方便等不足,本文将火焰传感器和信号检测放大器二合一设计,并通过检测火焰信号的紫外光脉冲数和强度值来判断火焰的有无状态,提高了复杂环境下整机的可靠性和信号传输能力。基于上述设计的火焰检测器熄火响应时间为1~6 s(现场可设定);隔爆性能为Exd II CT6;防护性能为IP65;工作温度为-30 ~75 C°;采用Modbus RTU协议RS-485总线和标准4~20 mA电流输出。该检测器已应用于以天然气、高炉气、焦炉煤气、瓦斯气、轻油等为供给燃料的锅炉燃烧火焰检测中,实际应用验证结果表明,该设计安装使用方便、运行稳定可靠,保障了锅炉炉膛燃烧的安全。