小型混流式水轮发电机组摆度超标分析与处理

黄 健,梅 勇,王 朋,张树峰,卢 娜

(1.河南省信阳市鲇鱼山水库管理局,河南 商城465300;2.河南郑大水利科技有限公司,河南 郑州 450001;3.新华水力发电有限公司,河南 洛宁471700;4.郑州大学水利与环境学院,河南 郑州450001)

0 引言

对于小型水电站,在其运行过程中会受到电磁、机械、水力等多方面因素的影响[1],从而出现不同形式的振动、摆度等现象。水轮机振动所造成的危害很大,不仅会造成自身结构的损坏,还会影响到电力系统的稳定,甚至对运行人员的生命安全造成威胁[2]。

水轮机振动、摆度是反应机组运行状况好坏的一个重要参数,它取决于机组设计、制造水平和安装质量[3]。通过监测大轴摆度,可以判断机组的运转稳定性能。通常机组在不同工况下的大轴摆度是保持在一定范围内的,如果摆度超标,机组运行不稳定,便存在安全隐患,因此,当发现机组摆度超标时,应根据实际情况,对摆度超标的原因进行综合分析,选取合适的措施及时进行处理。

1 电站概况

位于黄河一级支流洛河干流上的某渠道引水式水电站,于2014年完成了增效扩容技术改造,目前电站装机3台,总容量为16500kW(6500kW+2×5000kW)。该电站机组为立轴悬吊式混流机组,其推力轴承主要承担轴向力,上下导轴承承担径向力,水轮机导轴承为钨金分块瓦可调式结构,主要采用稀油润滑,设计双边瓦间隙和为0.25~0.35mm。

水轮发电机组主要技术参数如表1所示。

表1 水轮发电机组主要技术参数表

2 机组摆度问题描述

该电站自1993年建成投产以来,在多次检修时均发现机组紧固部件并无松动,但上导瓦间隙变大。在3台水轮发电机组中,3号机组的情况尤为严重。自1998年大修后3号机组上导轴承处摆度值在各机组同工况下最大,期间多次汇同专家查找原因、配重以及盘车处理,均未能有效解决问题。

通过对3号机组进行技术改造,对大轴进行加工处理,改造后各项实验数据均正常,其中上导摆度-X方向不大于0.20mm,-Y方向不大于0.19mm。改造完成后3号机组长时间保持正常运行。但是在近期监测到3号机组的上导摆度值突然变大,最大值达到了0.40mm,超过了设计要求的双边瓦间隙和值(0.25~0.35mm);同时监测发现机组振动值有增大的趋势,严重影响了机组的安全稳定运行。基于此,对机组推力机架和顶盖的振动值进行全面测试,测试结果如表2所示。

表2 3号机组试验各测点振动速度均方根值 单位:mm/s

运行状态监测是提高机组运行安全性、可靠性,降低维护成本,提高经济效益的重要途径[4]。通过监测发现:当3号机组的有功处于3.6MW至空载区间时,各导瓦瓦温正常,且水导摆度值满足设计要求的不大于0.40mm,但是其上导摆度值偏大大(设计要求不应超过0.36mm),同时在-X和-Y方向的最大摆度值分别达到了0.35mm和0.60mm。机组稳定性试验表明,除上导摆度以外,机组其他各部位监测数据均满足相关要求,对机组进行加励磁试验,加励后机组上导在-Y方向上的摆度值由原来的0.46mm增大至0.59mm。

3 机组摆度超标原因分析

3.1 发电机机械部分检查

发电机机械部分连接松动是造成机组摆度超标常见的原因之一。实际情况是,发电机有时候会转动异常,固定部分组合连接螺栓松动或者结构性变形,破坏了机组的原有平衡和正常约束力,导致机组运行状态不稳定,结果摆动幅度加大。在这种情况下,我们对发电机多个部位(包括定转子组合螺栓、磁极键、大轴连接螺栓、磁轭键、推力头切向键、上机架构架及千斤顶等)进行盘查,均未发现松动、开焊、变形、断裂等异常现象。

3.2 上导轴承分解检查

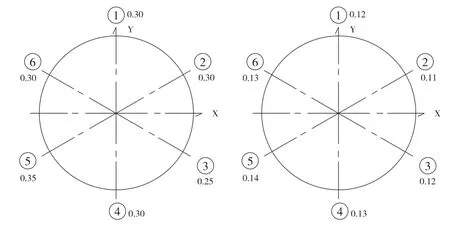

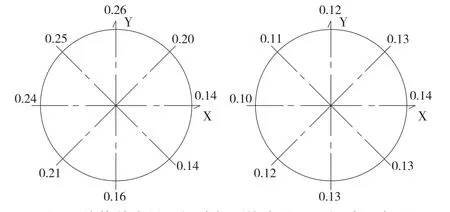

排除发电机机械部分连接松动后,对上导轴承进行分解和检查。经测量发现,上导瓦间隙值与检修前原始间隙值存在较大差异,且各上导瓦间隙均有明显增大的现象。通过对比检修前后上导瓦间隙(如图1所示,图中1~6为上导瓦瓦号,○外部数字为各上导瓦间隙值,单位0.01mm):双边最大间隙出现在2号、5号瓦处,已由上次大修给定设计间隙和的0.25mm增值0.65mm。

图1 检修前后上导瓦间隙对比示意图(左:检修前,右:检修后)

通过修改抗重螺栓给进量,间接确保了上导瓦间隙及其与轴领相隔的长度,为了保证间隙值不变,修改之后使用限位锁定机构把抗重螺栓锁死,最后对抗重螺栓锁紧程度和上导轴承机械结构进行查验,并未出现不正常松动的情况。

3.3 动平衡试验

水电站机组受制造、安装等影响,可能会造成机组转动部分重量不完全对称,从而造成机组大轴摆度或者机架振动增大,使机组运行状态恶化,各项大轴摆度、机架振动超标。水轮发电机组的振动大多由于转子质量不平衡引起,进行转子动平衡试验是水轮发电机组启动试验的重要内容[5]。针对3号机组存在的动平衡问题,最有效的解决方法就是对机组进行动平衡试验,同时通过对机组转动部分配重加以解决。

(1)测试依据标准

根据国家相关标准,结合机组具体参数,率定机组运行限值如下页表3所示。

(2)实验准备

成立试验组织机构,明确各方责任;准备机组试验所需资料及方案,确定试验中的联络方式,落实试验日期和时间;参与试验的有关各方联系妥当,试验人员到场;试验设备及仪器运至现场,开箱检查、设备完好无损、精度满足试验要求;被测试机组的机、电、水三部分均正常,具备开机试验条件,做好异常情况的保护措施。

表3 机组测试参数稳定性限值表

选定的试验主要仪器设备有:TTS332水机综合测试分析仪,测量精度0.5%;ZA211100电涡流位移传感器;MLS-9W型振动位移传感器。

(3)试验测点布置

测点的选择和布置是有效获取机组振动信息的重要环节,将直接影响振动数据的真实性和可靠性[6]。本次试验测点的布置主要包括大轴摆度测点、振动测点和励磁、负荷电压测点。

大轴摆度测点的布置:上导摆度测点(+X、+Y方向各1个):传感器支架固定在上导上部法兰上;下导(法兰)摆度测点(+X、+Y方向各1个):传感器支架固定在下导油槽盖板上;水导摆度测点(+X、+Y方向各1个):传感器支架固定在水导油槽盖板上;大轴摆度键相测点:传感器支架固定在水导油槽盖板上(与水导+Y摆度测点共用1个支架,两点垂直距离15mm)。

振动测点的布置:上机架水平方向(+X、+Y方向各1个):传感器直接安装在上机架支臂上;定子基座水平方向(+X、+Y方向各1个):传感器直接安装定子基座外壁上;定子机座垂直方向(+Y方向):传感器直接安装定子基座外壁上。

励磁、负荷电压测点:励磁电压、负荷信号采用人工记录。

(4)试验步骤

Step1,试验准备:试验电源及工作台就位,传感器及定位键相片安装调校完毕,申请开机试验。

Step2,空转运行:空转运行30min,测试并记录开机过程及运行稳定后的机组各测点信号。

Step3,变转速试验:以60%ne→80%ne→100%ne为工况顺序,并保持各工况稳定运行。首先保持电机转子励磁不变,机组以不同转速运行稳定5min后,测量机组各部位的振动和大轴摆度。变转速试验可以查清机械因素(动不平衡)对机组的影响。

Step4,变励磁试验:保持机组在额定转速工况下运行,对励磁电流进行调整,稳定运行5min,测量对应的励磁电压,励磁电流可以取发电机空载额定电压对应的励磁电流的0~100%。变励磁试验可以查明电磁因素(电磁不平衡)对机组的影响。

Step5,变负荷试验:机组从并网后0MW运行开始,负荷每增加1MW为一测次,逐步增至测试水头下最大负荷。每工况稳定运行5min。变负荷试验通过保持机组在额定转速或者是额定励磁工况下稳定运行,以便于分析水力因素对机组稳定性能的影响。

3.4 动平衡试验结果分析

3.4.1 试验结果

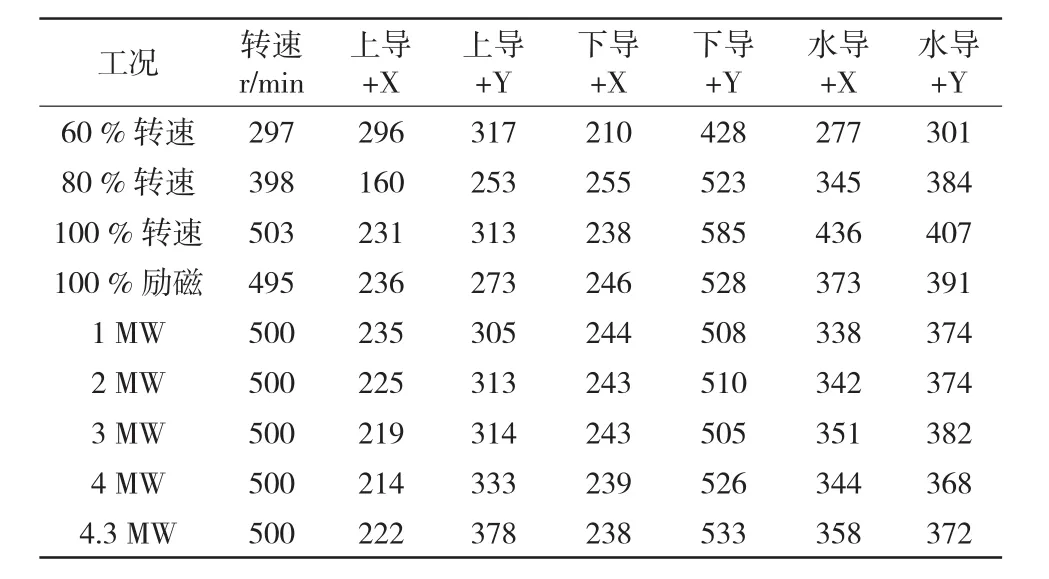

3号机组完成动平衡试验后,在机组配重处理前分别对3号机组进行了变转速、变励磁、变负荷测试,3号机组各工况下测点试验结果如表4和表5所示。

表4 3号机组大轴摆度值测试结果 单位:μm

表5 3号机组振动值测试结果 单位:μm

3.4.2 机组运行稳定性分析

(1)机组在空载、额定励磁以及带负荷运行工况下机组大轴摆度较大,上导、下导以及水导摆度均超标,特别是Y方向摆度较大;上机架在水平方向的振动值小于在70μm;当负荷小于4MW时,机组上机架在垂直方向的振动值,以及定子机座在水平和垂直方向的振动值均小于20μm。

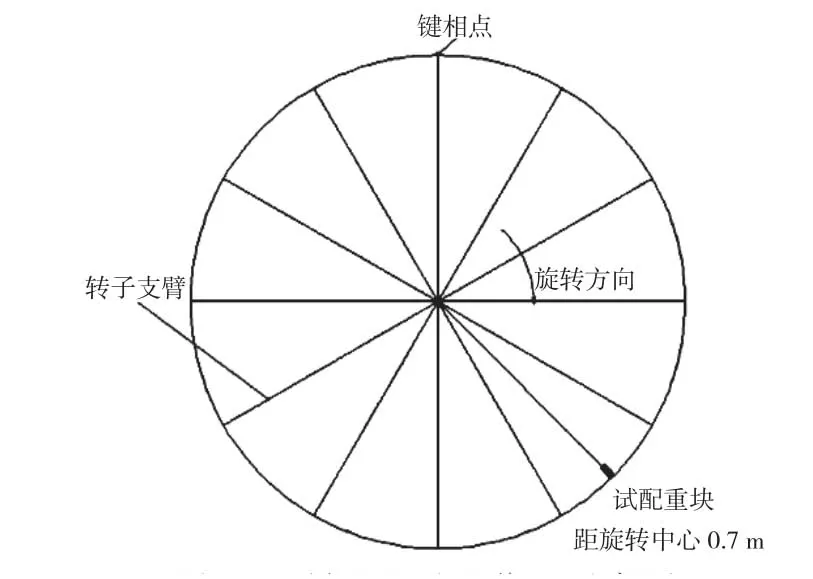

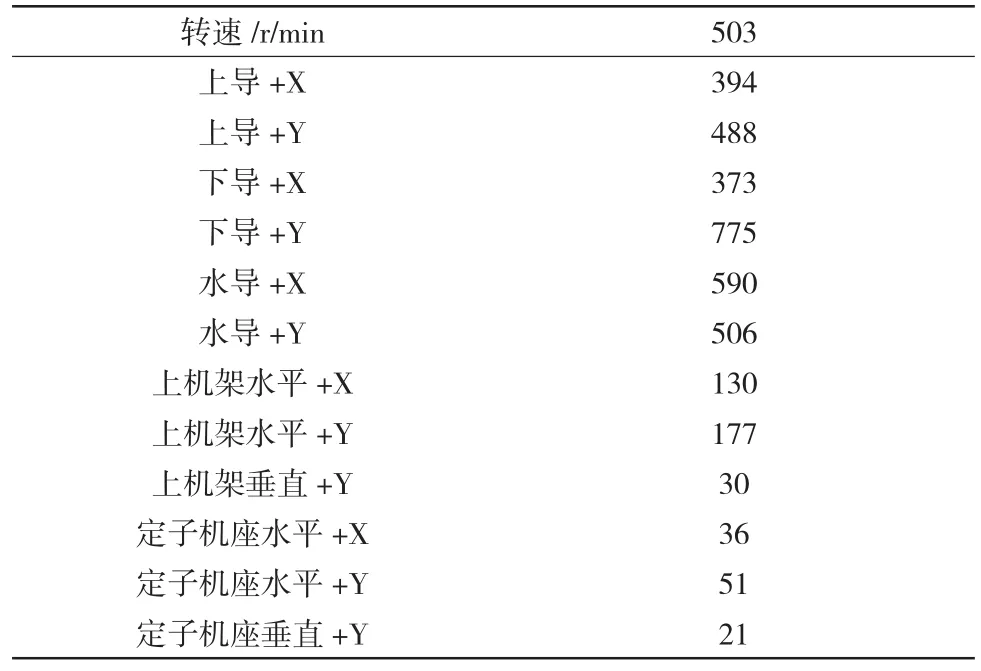

(2)根据变转速测试结果,机组基本不存在动平衡问题。为了进一步验证动平衡问题,在计算出可能存在动平衡的方位(图2)试加一个较小(0.5kg)配重块,在转子上部距离旋转中心0.7m风扇叶轮内沿,根据加上配重块后额定转速空转各测点振动、摆度测试结果(表6),引起机组摆度、振动增加,因此该机组不存在动平衡问题,将该配重块取消。

图2 3号机组试重位置示意图

表6 3号机组试重0.5kg振动、摆度测试结果 单位:μm

(3)根据变励磁试验结果,机组不存在明显的磁拉力,加上励磁后对机组有约束力,运行稳定性有好转,大轴摆度、机架振动有所改善。

(4)机组负荷从0~4.0MW机组运行稳定性基本无明显变化,只有在4.3MW摆度、振动约有增加,带负荷后对机组稳定性影响不大。

(5)机组在转速较低工况下大轴摆度也较大,并且X、Y向2个方向上的摆度值相差较多,轴心轨迹不规则。分析认为是目前大轴旋转中心有偏移,不在旋转中心,上、下、水导轴承不同心。根据机组的的情况,水导轴承有偏磨,存在与大轴间隙不均匀,轴瓦间隙较大,对大轴径向约束作用不够。

3.5 动平衡试验分析结果

动平衡试验中分别完成了3号机组变转速、带励磁、变负荷的摆度和振动测试,依据相关国家和行业标准对所测试点进行了评价,分析了机组动平衡问题,3号机组不存在明显的动平衡问题和磁拉力不平衡问题。

分析认为3号机组目前主要是由于机组旋转中心偏移、上下水导不同心造成运行中大轴有倾斜,大轴摆度较大,建议对3号机组水导瓦进行检查处理,重新调整上下水导瓦间隙,检查同心度,确保机组旋转中心同心、大轴不倾斜。

4 摆度超标缺陷的处理及修后试验

根据上述理论分析和试验结果,对水导轴瓦进行复核,在处理摆度超标缺陷过程中,更换新的水导轴瓦重新研磨,将上导瓦放置于运行瓦位,重新调整间隙,如图3所示。

图3 检修前水导瓦间隙与更换水导瓦后间隙示意图

水导瓦检修后对机组进行稳定性测试试验,试验数据如表7:

表7 3号机组检修后摆度测定结果

由试验数据可知:在不同工况下机组在-X和-Y方向的摆度值均小于设计规范要求的0.15mm,机组运行正常,验证了上述处理措施是合适的,达到了良好的处理效果。

5 结语

根据上述技术措施对机组摆度超标问题进行处理后,机组至今保持稳定运行,未发生摆度超标现象。由此证明,针对3号机组摆度超标的原因分析准确到位,处理措施合理有效,解决了机组摆度超标的问题。3号水轮机水导轴承经过长期运行磨损接近标准最大限值时,会造成机组摆度逐渐增大现象,因水导轴承是原动机控制第一道环节,与盘车时控制点相反,在调整间隙时一定要引起重视。建议对于同类小型混流式机组在运行过程中出现摆度超标现象时,可以参照本文提出的原因分析思路进行系统分析,尤其机组经过长期运行,存在磨损、变形等问题,在检修中应严格按照国家、行业相关标准执行,尽力控制指标下线,确保机组检修质量。