湖南白渔潭水电站低水头转桨式转轮的优化设计

上官永红,雷恒敏,陈阜南

(1.湖南云箭集团有限公司,湖南 长沙 410100 ,2.清华大学热能工程系,北京100084)

1 电站概述

湖南大唐白渔潭水电站位于湖南省衡阳市东北部耒水下游,距耒水入湘江口15km,系耒水梯级开发的最后一级,工程以发电为主,兼管航运。多年平均流量310m3/s,多年平均径流量97.76亿m3。水库正常蓄水位为58.00m,汛期限制水位58.00m,死水位57.00m,设计洪水位64.36m,校核洪水位65.95m,正常蓄水位以下库容为0.36亿m3,为日调节水库。电站总装机现状14.4MW,多年平均发电量0.62亿kW·h。水库投入运行以来,由于泥沙不断淤积,现在正常蓄水位时库容只有0.3129亿m3,有效库容0.08亿m3。

白渔潭水电站原装有8台轴流转桨式水轮发电机组,其中8号机主机已改造完成,故本次改造范围为1~7号机组,7台机组转轮型号各异,具体参数见表1。

表1 改造前机组铭牌参数

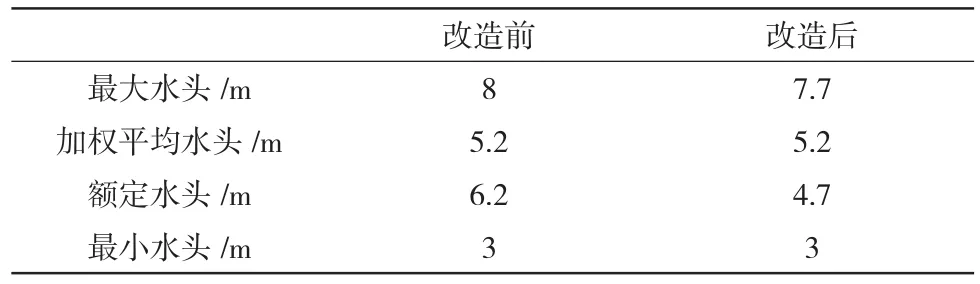

由于原电站下游的大源渡电站建成并投运,大唐白渔潭电站下游水位大幅提高,发电水头进一步降低,原有机组偏离工况运行严重,改造前后水头对比见表2。

表2 改造前后水头变化

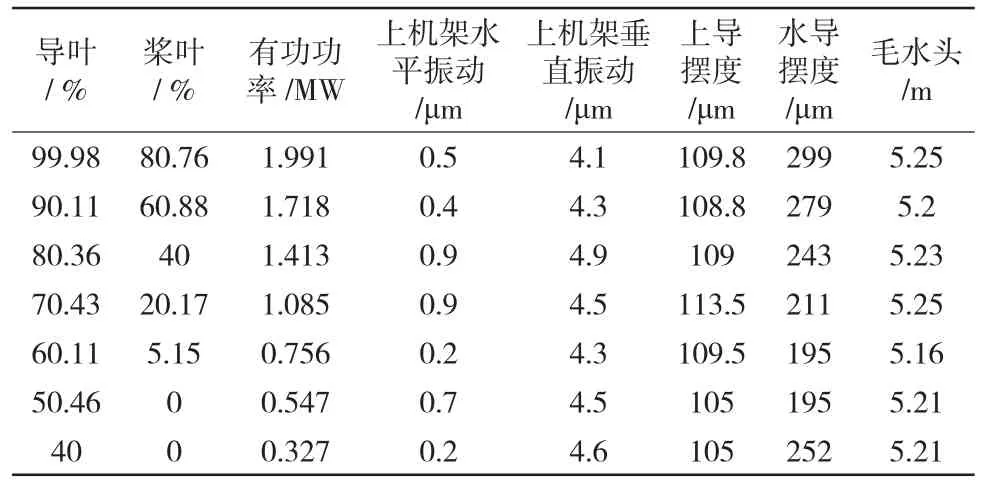

2008年电站委托湖南省电力试验研究院对4号机组进行协联关系优化试验,试验毛水头为5.2m,无功为0,优化后的机组运行数据见下页表3。

当导叶开度在99.98%,桨叶开度超过80.76%以上时,随着桨叶开度的增大,出力呈现下降趋势,桨叶开度在95.16%时,有功功率为1.929MW。

表3 4号机组协联关系优化后的数据

2 改造目标

根据现有水头情况,在不改变现有流道的前提下,即保留蜗壳、导水机构、转轮室、尾水管等部件的前提下,新机组应满足以下技术要求:

功率保证:在额定水头4.7m时,水轮机功率不小于2.316MW。效率保证:在额定水头4.7m,额定功率2.316MW时,保证原型水轮机的效率不低于91.24%,在全部运行范围内,原型水轮机的最高效率保证值不低于93.7%。空蚀保证:额定水头额定出力工况下的机组安装允许吸出高度保证值不大于+3.5m。尾水管压力脉动:额定水头、额定出力时,尾水管压力脉动的双振幅ΔH/H不大于5%,其他工况不大于8%,压力脉动的双振幅值为实测压力脉动过程线峰值外包络线的最大值。

3 转轮研发过程

3.1 边界条件

由于该电站水头较低,效率要求高,目前国内尚未有合适的转轮,需要重新定制开发一个低水头轴流转桨式转轮,初步确定的开发条件见表4,在全部运行范围内,导叶开度不大于52°,桨叶开度不大于27.5°,最优单位转速在160r/min左右,最高效率不低于93.7%,额定水头下叶片最大应力不超过90MPa,压力脉动满足合同要求。

表4 新轮转流道计算控制尺寸

3.2 计算过程

3.2.1 计算边界条件

CFD计算外特性采用定常计算进行,计算中考虑了重力场的影响,计算的边界条件设置如下:

进口条件:采用压力进口条件,即在蜗壳进口处,根据机组的运行水头给定随位置变化的进口总压,速度的方向垂直蜗壳入口截面,进口总压考虑了重力的影响。

出口条件:采用压力出口条件。在尾水管出口处,以尾水库最低水位给定尾水管出口的压力数值,同样也考虑了重力的影响。

壁面条件:固壁面采用无滑移边界条件。

(1)在财务预算方面,很多学校并没有完善的预算制度,大多都是在往年财务数据基础上,依靠自己日常的经验、传统的管理方式来编制下一年度的预算,并不能真实反映预算年度的财务需求,致使预算编制不合格。

蜗壳与固定导叶、固定导叶与活动导叶的交界面采用None类型的交界面模型。转轮部件的网格相对于活动导叶和尾水管部件的网格转动,交界面两侧的网格节点不相互重合,需采用滑移网格模型以模拟动静干扰流场。活动导叶与转轮的交界面、转轮和尾水管的交界面模型采用Stage转子模型。

3.2.2 优化过程

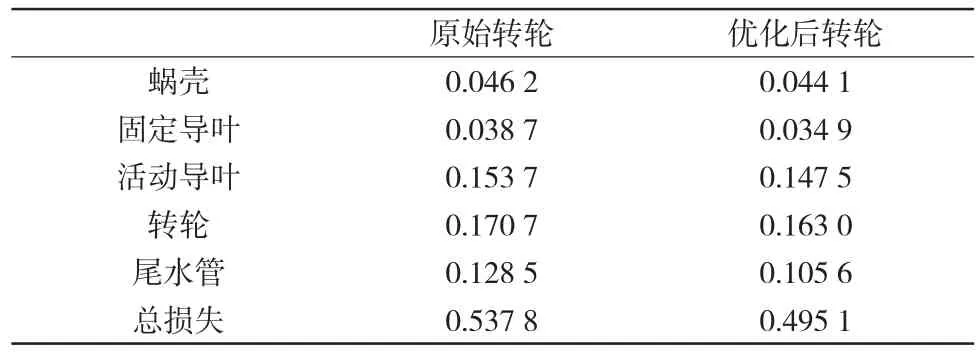

在CFD计算中,先对一个相似的基础转轮做了分析,由于基础转轮存在效率低、运行范围不合理,重点比对了基础转轮的外特性是否与计算保持一致,以验证计算方法是否合适正确,通过分析,计算结果与原外特性基本一致,证明计算方法正确。对基础转轮计算中发现,叶片表面压力分布不是很均匀,流速分布不理想,叶片厚度分布不合理,因此在此基础又对基础转轮进行了进一步的优化,对4.5m计算水头的特性进行了比对,对比结果如表5和表6所示。

表5 基础转轮优化前后计算结果统计表

表6 基础转轮优化前后各部件损失统计表 单位:m

计算结果表明,叶片优化后效果明显,由于受蜗壳尾水管等流道其他部件的限制,要提高机组效率只能在转轮上进一步进行优化设计,后对叶片进水边头部、厚度分布、叶片出水边做了多轮优化,最终定型为ZZYJ03T型转轮。

4 计算结果

4.1 机组外特性

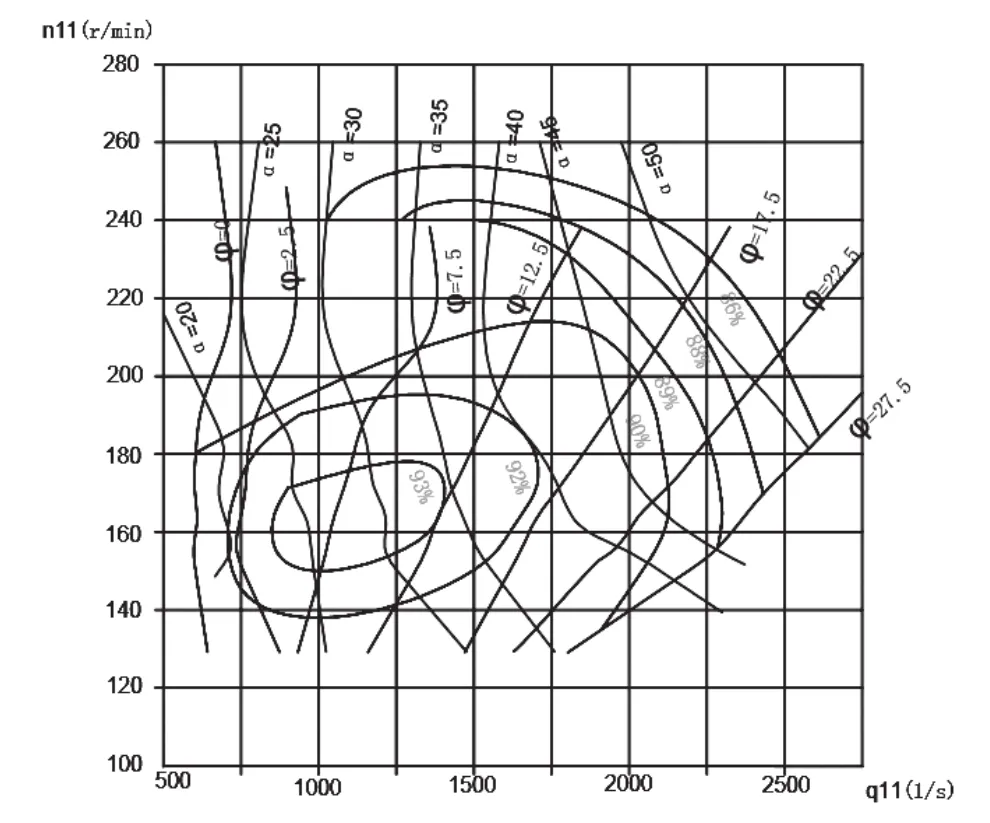

机组特性曲线用于表述机组在不同工况下对水流能量的转换及空化等方面的水力特性,这些特性是水轮机内部流动规律的外在表现,被称为水轮机的外特性。图1中水头H计算中选取的压力为面积平均的压力,速度为质量平均的速度。

图1 真机单位参数表示的特性曲线

4.2 内部流动分析

选取了3个工况进行了内部流动分析比对,3个工况分别是:水头4.7m时100%N(工况1)、水头7.7m时40%N(工况2)以及水头3.0m时开度49.5°下协联状态(工况3)。计算结果表明,工况1下的流场内部流动非常顺畅,无论是转轮还是尾水管中都没有明显的涡流出现,蜗壳内压力速度分布均匀变化,转轮叶片压力分布也表现出合理的规律性。工况2下的流场内部流动较为复杂,无论是转轮还是尾水管中都有明显的涡流出现,蜗壳内压力、速度分布变化较大,转轮叶片流线结果显示转轮叶道间会有漩涡存在。3个工况下的流道各部件损失见表7,span=0.5柱面的流线对比图见图2所示。

表7 3个工况下流道各部件损失表

图2 span=0.5柱面转轮内流线分布

4.3 静应力

图3 H=4.7m,导叶全开非协联

分析计算结果可以发现,在额定水头4.7m、活动导叶全开,桨叶协联工况下的叶片最大位移为2.016mm,叶片的最大应力为129MPa,大部分叶片应力的数值低于70MPa。在额定水头4.7m、活动导叶全开非协联工况下的叶片最大位移为1.081mm,叶片的最大应力为90.1MPa,大部分叶片应力的数值低于60MPa。

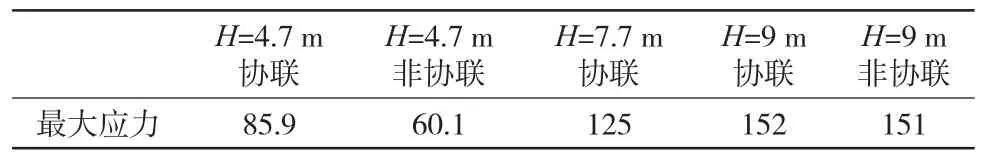

通过各工况下应力计算分析表明,在靠近枢轴部分叶片的应力梯度较大,在叶片挖槽附近的集中应力较大,叶片的位移数值在轮缘靠近出水边的地方最大。随着机组运行水头的增加,叶片应力的最大数值、叶片轮缘最大位移的数值逐渐增加。在相同运行水头下,协联工况下转轮最大应力的数值和转轮轮缘的最大位移数值均大于非协联工况。

需要说明的是,在有限元计算中,对叶片靠近枢轴挖槽的地方出现集中应力,高应力值区域均为点状态,在计算中称为“奇异点”,这是由于有限元的计算方法和网格所决定的,并不影响计算的结果和精度,在去除奇异点后,叶片应力如表8所示。

表8 去除“奇异点”后叶片应力 单位:MPa

4.4 压力脉动

在机组尾水管中转轮出口段0.3D1、锥管段0.5D1和肘管段分别做3个截面,取同一侧3个测点(以转轮中心为基准点的高度);同时在无叶区半径R=1000mm和R=1400mm,固定导叶50%导叶高处,相互垂直位置取4个压力测点,在每个截面上布置压力测点以监测压力脉动,各工况压力脉动计算结果如表9所示。

表9 各工况下压力脉动幅值 单位:%

综上对不同工况下的机组内部压力脉动的数值分析,尾水管内部压力脉动显著频率为4倍和8倍频,无叶区内的压力脉动显著频率为4倍频,4倍频为转轮叶片通过频率。随着机组运行水头的增加尾水管内部压力脉动的数值逐渐减小,无叶区压力脉动的数值逐渐增加。在相同水头下,桨叶和导叶协联的情况下,随着机组出力的减小,尾水管和无叶区内的压力脉动数值减小。

4.5 空化

在数值模拟中选用的空化模型为Rayleigh-Plesset模型,空化模型是描述液相与汽相之间的相互转化的数学模型。数值模拟中设置汽泡的直径为2×10-6m,设置汽化压力为3540Pa。计算选取了4个工况点,分别是水头4.7m时100%N和75%N工况,以及水头7.7m时100%N和75%N工况,易空化工况为7.7m时100%N时,空化区域见图4。

图4 H=7.7m 100%N时叶片背面水蒸汽区域图及放大图

通过4个工况计算发现,转轮内部易空化的部位为叶片进水边背面。在额定水头、额定负荷下转轮内部空化的水蒸汽体积最小,随着机组运转水头的增加,转轮内部空化的水蒸汽体积增加。但是这些空化并不能稳定发展,可以发现随着流动的进行,空化并没有在叶片表面出现大面积的易空化区域,因此转轮的空化性能良好。

5 结语

对于低水头电站,蜗壳及尾水管水力损失比重较大,因此,在不改变流道的前提下,对转轮的优化设计提出更高的要求;在机组特性计算时,进口总压条件应考虑重力场影响;在效率计算时,水头H计算中选取的压力存在两种选择,即面积平均的压力和质量平均的压力,按质量平均压力计算出的效率要高于面积平均压力计算的效率,增加约为2%,本文计算均按照面积平均压力进行计算;低水头转桨式机组,应特别重视空化性能,在计算对比中,优化后的新转轮空化性能优于原转轮,但是也发现在7.7m水头下的各别工况点低于原转轮。有限元强度计算中,倒角圆角及缺口开槽等实体特征对计算结果的最大应力影响较大,但均是点状态,本文计算后均按“奇异点”进行了消除。

在不改变流道的前提下实现增效扩容的目标,对于低水头转桨式水轮机难度较大,研发中首先比对基础转轮的外特性用以确定计算方法的正确性,其次对基础转轮的厚度变化规律、进水边、出水边、桨叶安放角等进行优化设计,并进行CFD计算分析,得出优化后的转轮。优化后的转轮最高效率达到93.7%,运行区域合理,各工况下的压力脉动均在3%~7%之间,同时空化性能好,转轮静应力总体水平较低,性能全面超越基础转轮,技术指标满足合同要求,可以投入原型机生产制造。

——“AABC”和“无X无X”式词语