网板对滤毒罐气动特性影响研究

司芳芳,叶平伟,2,皇甫喜乐,王立莹,吴 琼

(1.防化研究院, 北京 100191; 2.国民核生化灾害防护国家重点实验室, 北京 102205)

防毒面具滤毒罐作为呼吸道个人防护装备中最核心的部件之一,主要是过滤灰尘、气溶胶和吸收毒剂。目前研究的弧形滤毒罐结构相比国内装备的防毒面具采用的圆柱形滤毒罐结构通气阻力减小,防护时间增长,离面部较近,扭矩减小,增加了佩戴人员的生理舒适性。为了进一步降低弧形滤毒罐的通气阻力、延长防护时间和防护性能,可以通过以下两个方面进行优化:一是提升装填防护材料的性能;二是优化滤毒罐内部结构。栾志强等[1]一直致力于防护材料的研究,开发出了性能优异的系列防护材料,包括ASZM-TEDA型(Cu-Zn-Mo-Ag-TEDA体系)无铬浸渍炭、穿透性毒剂防护炭、烧结纤维防护材料等,提升了对化学战剂的高效、广谱防护性能。

目前,国内滤毒罐的设计往往以经验为主,基本还是沿袭以往的滤毒罐结构。随着计算机和计算流体力学(CFD)方法的发展,可以通过数值模拟来分析滤纸和活性炭等多孔介质内部气流场[2-3],以确定优先流和死区的区域,为设计出滤纸和活性炭利用率更高的结构提供理论依据。Yin Chia Su等[4-5]采用CFD方法对62A滤毒罐进行3D数值模拟,主要研究了网板上开孔方式和吸附层厚度对滤毒罐通气阻力和吸附层死区范围的影响。防化研究院李小银、黄强、王立莹等长期进行防毒面具和滤毒罐结构的研究,并采用CFD方法数值模拟研究了滤毒罐内多孔介质气动特性和弧形罐气动特性。

在前期弧形罐研究工作的基础上,为了进一步减小滤毒罐的通气阻力,提高防护性能,提升使用人员的舒适性和安全性,对弧形滤毒罐上下网板结构进行了优化设计研究。本文主要采用CFD方法数值模拟研究不同网板结构对弧形滤毒罐气动特性影响,重点研究吸附层气流分布情况;并进行了弧形滤毒罐的通气阻力和防护性能实测,与数值模拟结果对比验证,从理论上深入剖析,为滤毒罐上下网板结构优化提供理论依据,加快滤毒罐的更新换代。

1 数值模拟方法

1.1 控制方程

控制方程是三维雷诺平均Navier-Stokes(纳维-斯托克斯)方程。防毒面具滤毒罐实测气流流量Q= 30 L/min,相应雷诺数约1 800,因此需要考虑湍流的影响,采用低雷诺数修正k-ε湍流模型。

1.2 网格和研究模型

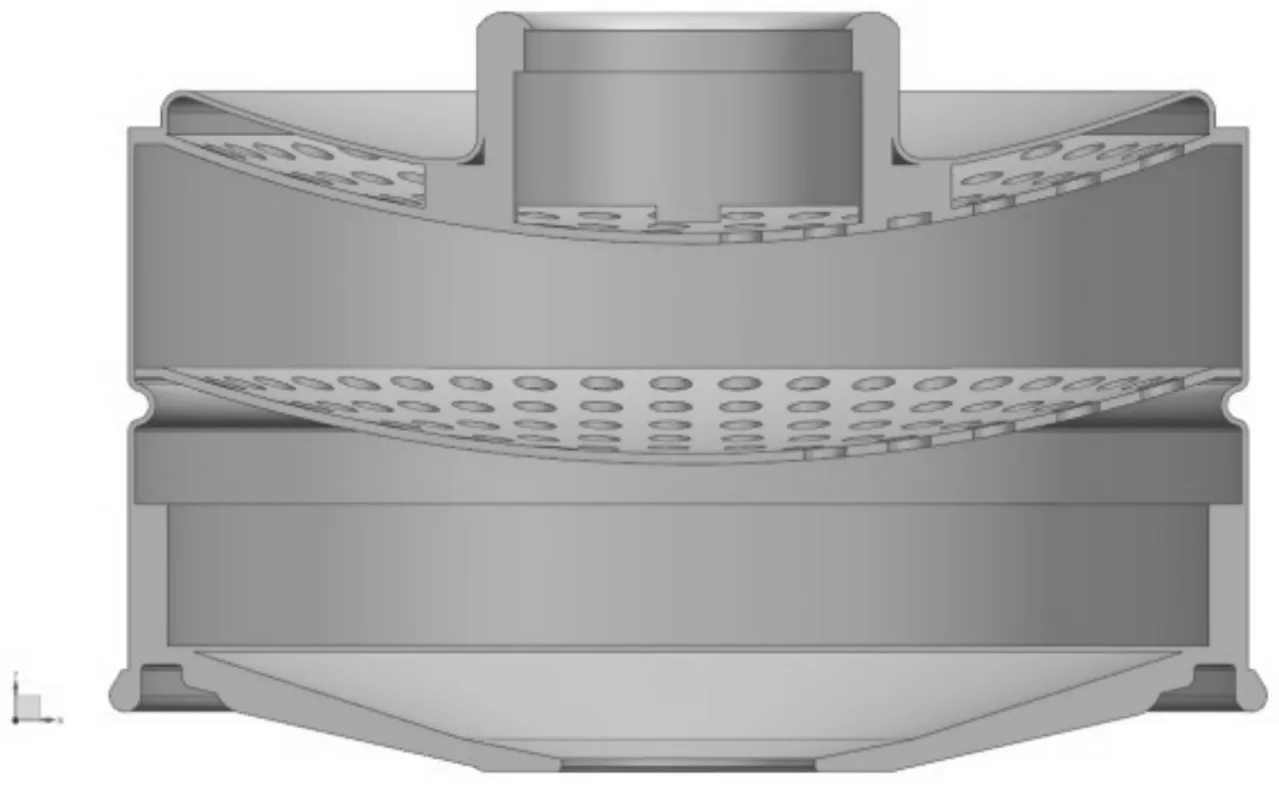

本文主要研究四种网板结构对圆柱形滤毒罐及弧形滤毒罐(如图1和图2所示)气动特性影响,网板开孔方式如图3所示,其中a网板为目前国内常用圆柱形滤毒罐网板。不同网板对应的滤毒罐模型具体特征参见表1。

图1 通用的滤毒罐(模型A)

图2 双面弧结构滤毒罐(模型B)

图3 网板开孔示意图

模型上网板下网板模型Aa网板a网板模型Ba网板a网板模型D1b1网板a网板模型D2b2网板a网板模型D3b3网板a网板模型E1b1网板b1网板模型E2b1网板b2网板模型E3b1网板b3网板

为了简化计算,本文研究省略多褶滤纸的影响,把过滤层视为单一层,且假定多滤层和吸附层这两个多孔介质层为均匀的;由于所有模型都是左右对称的,所以仅模拟1/2结构。由于弧形状滤烟层折叠过程中容易造成过滤纸的损坏,降低过滤效率,故实验仍采用平面结构滤烟层,因此计算中滤烟层也采用平面结构。本文重点研究滤毒罐弧形结构对吸附层气动特性影响,因此所有模型滤纸高度和褶数一样。所有模型的数值模拟均采用非结构网格。由于7个弧形罐模型的网格结构类似,本文仅给出模型B的网格示意图,如图4所示。

图4 模型B网格

1.3 多孔介质参数

滤纸和活性炭都是多孔介质,是滤毒罐通气阻力的主要来源。滤毒罐数值模拟时气流流量相对应的雷诺数要增加对流项以考虑惯性影响,而达西方程仅考虑黏度影响,因此选用Forchheimer方程:

(1)

其中:ΔP是多孔介质区域的通气阻力;L是流经方向的长度;μ是流体黏度;VS表示进入多孔介质区流体的表面速度;α是多孔材料或黏度参数的渗透率倒数;β通常称为惯性参数。 当VS很低或雷诺数很小时,惯性效应远远小于黏效应。

实测中弧形滤毒罐滤烟层采用机折玻纤纸,高度为12 mm,褶层数为43;吸附层为ASZM-TEDA型无铬浸渍炭(椰壳破碎炭),该材料能够对经典毒剂,如沙林、氯化氰、氢氰酸以及光气等进行广谱、高效防护。该材料粒度范围为12~30目,装填层高度为20 mm,具体的参数值见表2。

表2 滤毒罐装填浸渍炭的主要参数值

通过实验测得玻纤纸和ASZM-TEDA型无铬浸渍炭不同气流流量下的通气阻力,利用曲线拟合获取滤烟层及吸附层Forchheimer方程中的参数。

滤烟层的多项式是

(2)

吸附层的多项式是

(3)

滤烟层系数:

α1=2.81×109m-2,β1=0.75×105m-1

吸附层系数:

α2=2.86×109m-2,β2=1.25×105m-1

2 结果分析

2.1 上网板影响

首先对不装填滤纸和活性炭的空罐进行了数值模拟,入口气流流量Q=30 L/min。

图5给出了模型B、模型D1、模型D2和模型D3对称截面上速度矢量分布图,可以看出,吸附层最外侧都有回流区。当流体流经吸附层时,多孔流不会造成周边区域的回流。但是,如果流体不易流入该区域,容易形成死区,减少了流动区域,进而增加流经区域的表面速度和通气阻力。

图5 空罐吸附层x=0截面处速度矢量

为了具体分析4个模型对弧形罐气动特性的影响,重点研究了Q=30 L/min时数值模拟结果。表3给出了不同模型的通气阻力。模型B的通气阻力最大,模型D2的通气阻力最小,二者相差10%。上网板开孔为方形时的3个模型D1/D2/D3通气阻力都比上网板开孔为圆形时的模型B小,由此可见,上网板为方形孔结构时,对吸附层遮挡面积减小,滤毒罐的通气阻力减小。

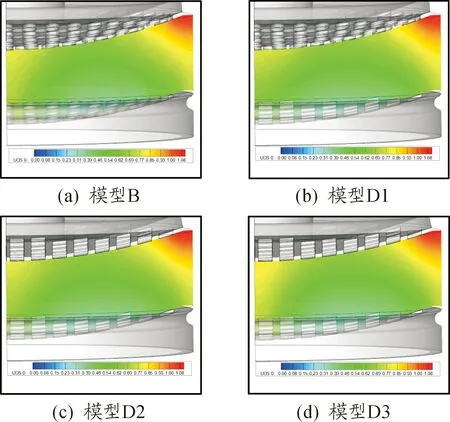

4个模型对称截面上的滞留时间等值线分布如图6所示。4个模型在吸附层外侧出口附近区域气体滞留时间均较长,在中间区域滞留时间较短,气流滞留时间不均匀。结合图7、图8可以看出:4个模型气流滞留时间在距中心点1/5~3/5处均停留时间最短,在距中心点1/5到最外侧,4个模型的气流滞留时间差别很小,仅在距中心1/5处差别明显。在距中心1/5区域内,模型B的气流滞留时间相比模型D1长,模型D3相比模型D1、D2的停滞时间最长,气流滞留时间短表明气流通过该区域的速度值高,而气流滞留时间长表明气流通过该区域的速度值低。随着活性炭层高度增加,模型D1、D2、D3在中心1/5区域气流滞留时间相差由原来最大的1 s到0.5 s,差值越来越小。这表明上网板中心处孔封闭,可以对中心区域气流产生一定的阻挡作用,孔封闭的越多,气流阻挡作用越强,气流在中心区域滞留时间增长,易形成死区,降低了中心区域活性炭利用率。

图6 吸附层对称截面上气流停滞时间等值线(UDS0代表停滞时间,单位s)

图7 吸附层x=0截面上不同吸附层高度气流滞留时间分布(h代表活性炭高度,单位mm)

2.2 下网板影响

主要考察了入流流量Q=30 L/min时模型D1与模型E1、E2、E3吸附层气流滞留时间和速度,研究上网板均为方孔结构时对滤毒罐气动特性影响。

首先对比研究模型D1和模型E1不装填滤纸和活性炭时吸附层气流分布。图9给出了模型E1对称截面上速度矢量分布,与图5(a)对比可以看出,模型E1在吸附层最外侧也有回流区,二者流场结构类似,表明上网板为圆孔或方孔对流场结构影响较小。

图8 吸附层x=0截面上不同吸附层高度气流速度分布

图9 模型E空罐吸附层x=0截面处速度矢量

模型E1的通气阻力比模型D1小5.5 Pa,二者相差约4.6%,模型E1与模型E2的通气阻力分别为113.8 Pa和113.9 Pa,差别较小,模型E3的通气阻力较大为115.5 Pa,比模型E1大1.7 Pa,相差约1.5%。这表明下网板为方形孔可以减小滤毒罐通气阻力,下网板中心区域孔封闭使得滤毒罐的通气阻力增加。

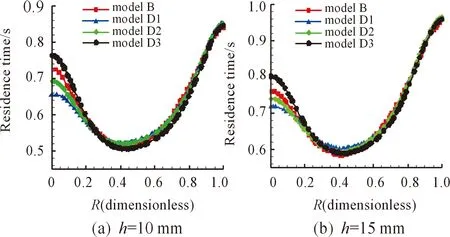

从模型D1、E1、E2、E3不同吸附层高度滞留时间和气流速度分布图(图10、图11)可以看出:h=10 mm时,模型D1、E1、E2滞留时间差别较小,模型E3在距中心点2/5区域气流滞留时间与模型D1、E1、E2差别明显,随着碳层高度增加,在出口附近,模型E3、E2在距中心点2/5区域气流滞留时间与模型D1、E1差别较大,模型E3气流滞留时间最长,相应气流速度最低。这表明下网板为方形孔时,中心区域孔封闭的越多,对吸附层中心区域气流阻挡作用越强,气流在中心区域滞留时间增长,易形成死区,降低了出口附近中心区域活性炭利用率。

2.3 不同模型实际通气阻力及防护时间验证

对上述5个模型进行了模具加工,装填了玻纤纸和ASZM-TEDA型无铬浸渍炭,进行了通气阻力以及CNCL(氯化氰)和DMMP(沙林模拟剂)防护性能的测试,并将测试结果与数值模拟结果进行对比验证。测试条件如下:气流流量Q=30 L/min;氯化氰和DMMP评价浓度均为4 mg/L。

图10 吸附层x=0截面上不同吸附层高度气流滞留时间分布(左:h=10 mm;右:h=15 mm)

图11 吸附层x=0截面上不同吸附层高度气流速度分布(左:h=5 mm;右:h=10 mm)

由表4可见,5种模型下的通气阻力其计算值和实测值均比较接近,误差分别为1.3%,1.7%,3.1%,0.5%以及0.7%,均不超过5%。为了进一步考察网板开孔结构对滤毒罐防护性能的影响,分别进行了CNCl和DMMP防护性能的测试。由防护性能测试结果可见,模型E的两者防护时间在5种模型中均为最长,由此也验证了上下网板均为方孔结构,且网板中心区域孔不封闭时,对吸附层遮挡面积减小,提高了活性炭的利用率,防护时间延长。

表4 滤毒罐模型通气阻力及实测阻力和防护性能

3 结论

本文采用CFD 方法研究了7种弧形滤毒罐的气动特性,主要考察了4种网板结构对弧形罐空气动力学特性的影响,并进行了五种弧形滤毒罐的通气阻力和防护性能实测,与数值模拟结果进行对比分析。

数值模拟和实测结果表明所研究的弧形滤毒罐通气阻力的实测值与模拟计算值相比误差较小,均在5%以内;上网板为方形孔结构时,对吸附层遮挡面积减小,滤毒罐的通气阻力减小,活性炭利用率提高;上网板和下网板中心处孔封闭的越多,气流阻挡作用越强,气流在中心区域滞留时间增长,易形成死区,相应中心区域活性炭利用低,滤毒罐防护时间缩短;下网板均为方形孔结构时,通气阻力减小;下网板中心处孔封闭的越多,通气阻力越大。下一步我们将进一步研究滤毒罐其他组件结构影响,进一步降低滤毒罐的通气阻力,提高滤纸和活性炭利用率。