钢构件楼地面滑移施工技术

徐建军

(宁波建工工程集团有限公司,浙江 宁波 315040)

1 工程概况

宁波市D1-2b市政府综合办公楼工程位于宁波市东部新城,工程地下室为2层,地下室建筑面积约37 750 m2,综合楼7层,建筑面积为60 026 m2,工程主体采用框架及型钢混凝土组合结构。该工程与北侧相邻的D1-2a综合商务楼、信息商务楼工程的地下室连为一整体,整体地下室东西长202.2 m,南北长198.2 m,地下室顶板离自然地坪高差为2、3 m不等,项目南侧有一临时施工道路,而道路南侧紧邻为在建地铁工程,北侧为在建D1-1a会议接待中心及D1-1b行政服务中心,东侧为拟建D1-3a信访武警中心,见图1。

根据本工程的平面位置可以看出项目处于各地块的中心位置,而上部建筑物又处在地下室的中间区域。由于本工程钢构件数量较多,钢柱分节最大质量为5.83 t,最大高度为8.6 m,钢梁分节最大质量为9.25 t,最长长度为12.65 m,且地下室顶板离地面高差较大,顶板面标高也不一,故如何解决钢构件的场内运输是本工程的一个难点。传统施工中往往采用加固地下室顶板,然后在加固的顶板上再铺设路基板或搭建钢结构车道板,钢构件运输车辆在加固完成的车道上进行行走来实现。但该方法对本地下室顶板的加固要求较高,自然地坪至顶板的斜道也难以布置,且费用也较大。现在地下室顶板上采用钢构件楼地面滑移施工技术,较好地解决了传统钢构件在地下室顶板上运输对顶板加固成本大,起重设备选型大,以及会造成运输车道所在的地下室梁板产生裂缝、渗漏等质量隐患问题。

2 工艺原理

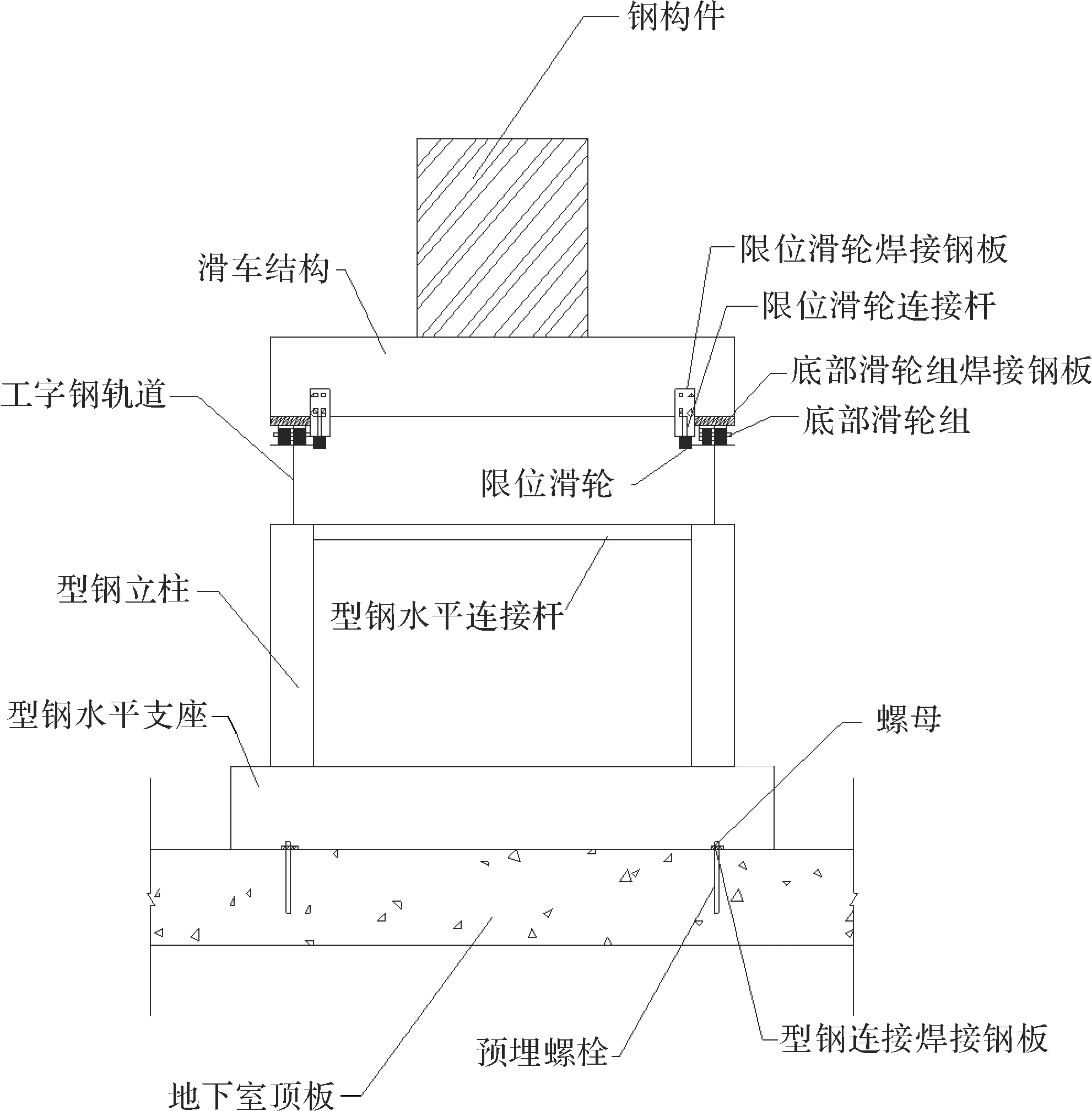

该钢构件楼地面滑移施工技术是由轨道结构、滑移小车及牵引装置组合而成。实施时是先安装轨道结构,然后安装滑移小车及牵引装置,接着用汽车吊把钢构件吊运至滑移小车上进行滑移运输至指定位置,最后由汽车吊把钢构件吊离滑移小车进行就位安放。见图2、图3。

图2 钢结构滑移平面布置示意图

图3 钢结构滑移剖面示意图

3 施工特点

1)结构简单,操作方便,灵活性强,效率高。既可以对小型钢构件通过一辆滑移小车进行滑移,也可以根据大型钢构件的长度通过调整前后两辆滑移小车的间距进行滑移。

2)滑移轨道及滑移小车制作简单,重复利用率高,只需一次投入可进行多个项目的重复使用,成本较低。

3)钢构件可直接滑移到就位位置,起重机械的选型不用考虑卸货点的起吊距离,只需要考虑安装及其就位点的距离即可,大大降低了起重机械的型号,节省了起重机械的租赁费用。

4)滑移轨道以梁为主要受力支点,局部采用支点加固,故不会对板产生冲击荷载,避免了对梁板结构产生裂缝及渗漏水的隐患。

5)卸货及就位可采用单独的汽车吊进行,不需要再利用主体施工的塔吊机械,故极大地提高了施工进度。

4 主要施工方法

4.1 滑移机构设计

1)滑移机构的设计应根据所需滑移最大钢构件的质量和尺寸、卸货点与吊装就位点的距离、楼地面的标高等综合确定,使该结构能够承受最大钢构件的设计荷载[1]。

2)建筑施工构件滑移机构包括滑轨、滑移小车及牵引装置,是由牵引装置牵引装载钢构件的滑移小车沿滑轨滑移到达吊装就位点。

3)滑轨由平行的轨道构成,各轨道为H型钢,H型钢的上翼板板面作为轨道面,H型钢的下翼板与楼地面混凝土或钢支座固定。

4)滑移小车是由滑车结构及滑轮组组合而成。滑车结构是通过设计计算确定,由H型钢或方钢管焊接组合而成,其底部共有4个滑轮组,每个滑轮组由4个滑轮组合而成。滑车结构的侧向共有4个限位滑轮组,分别安装在滑移小车轨道方向的侧面,以防止滑移小车在运行过程中偏离轨道。

5)牵引装置是由1台卷扬机与1个定滑轮组合而成,卷扬机安装在H型钢轨道末端的外侧,定滑轮固定在轨道封头型钢水平连接杆的铁板小孔上。见图4、图5。

图4 水平楼地面钢结构滑移机构剖面示意图

图5 高低差楼地面钢结构滑移机构剖面示意图

4.2 梁板局部支点加固

1)顶板局部支点加固主要是对轨道支承受力点、汽车吊行进线路梁板结构及钢结构吊装区域就位堆放点。

2)对已设计轨道路线所经过的梁板结构进行复核,如不能满足要求的部位可采用型钢柱进行加固。一般情况下,水平楼地面钢结构滑移轨道所经过的梁板结构均能满足受力要求,但对有高低差的滑移轨道下支撑有型钢立柱且无梁的位置,需要对其对应的梁板结构进行支撑加固。

3)钢结构安装需要汽车吊进行配合,在汽车吊行走路线所经过的梁板位置均应进行结构复核,特别是在汽车吊支腿位置均应进行加固。

4)在吊装区域钢结构就位位置,由于钢结构堆放集中,在该区域需要对其进行受力分析,可采用钢管脚手架或型钢进行加固。

5)梁板结构支撑加固可提请原设计单位对梁板配筋进行调整,在不违反设计规范的前提下尽可能满足施工荷载的要求,以减少加固支撑费用。

4.3 轨道制作及安装

1)轨道是由HW型钢制作,根据设计长度及规格尺寸进行下料,其规格一般采用200 mm×200 mm×10 mm×12 mm。

2)轨道结构是由两根平行的HW型钢及其支撑组合而成。为了适应在不同高低跨的混凝土结构平面上进行滑移,轨道结构可以随结构平面高度的变化分为两种形式组合应用,也可以采用一种形式单独应用。

3)在轨道安装之前,需要根据滑移机构的设计图纸进行弹线放样,标记出轨道、结构梁及轨道立柱的中心线和边线。

4)对楼地面有高差的部位,低跨处应设置H型钢立柱作为支座,立柱应支撑在楼板梁上,其底部放置H250 mm×115 mm×6 mm×8 mm的H型钢,此型钢横铺在楼板梁上,相邻H型钢立柱之间用角钢进行八字对撑,以增强轨道结构基座的整体稳定性,安装好后的立柱顶面高度应与高跨处的地下室顶板混凝土面相平[2]。

5)低跨处型钢支座的下翼缘通过预埋在混凝土顶板内的预埋螺栓穿过焊接钢板的小孔用螺母对H型钢进行固定。

6)低跨处的H型钢立柱安装完成后,便可对轨道进行全面铺装,HW型钢轨道铺设在型钢立柱的顶面上,铺设时轨道中心线应与立柱中心线重合。见图6。

图6 轨道安装完成示意图

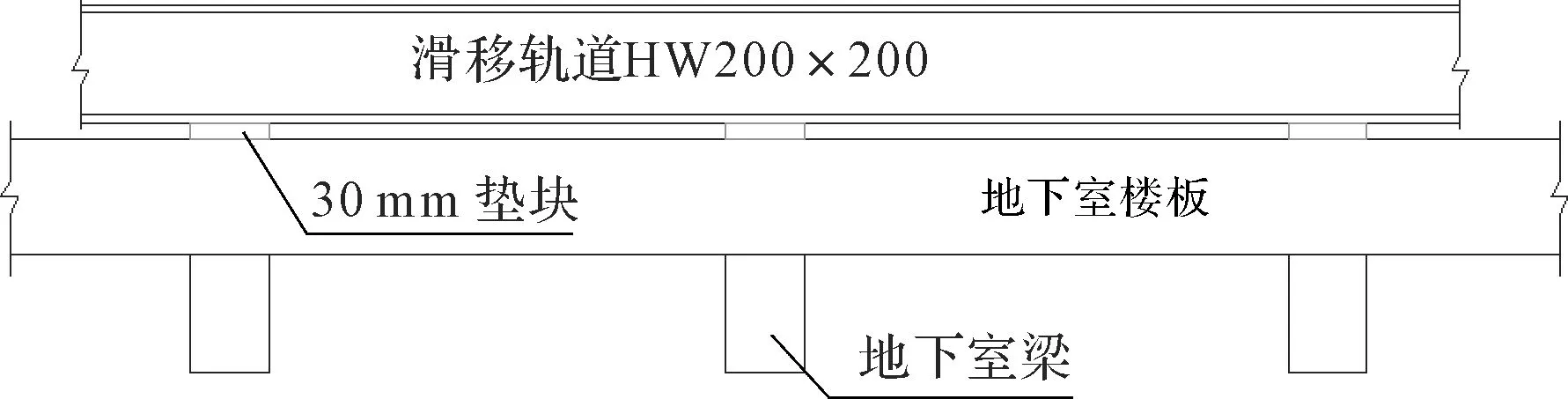

7)高跨处的H型钢轨道直接铺设在混凝土的顶板上。对于同一标高水平面上的滑移轨道放置时,为防止在运输构件时轨道施加给楼面的力过大,在轨道与楼面梁接触处垫设30 mm的钢板,钢板规格根据下方楼面梁的宽度进行设置,钢板用预埋螺栓固定,滑移轨道间用HW200×200×10×12的型钢进行连接。见图7。

图7 水平面轨道铺设支垫示意图

8)轨道安装时应先进行临时固定,焊接时为点焊,待校正好两轨道之间的间距及顶面标高后,低跨处HW型钢轨道直接用电焊同型钢立柱进行焊接固定,高跨处其固定方法与低跨处H型钢水平支座的固定方法一致。

9)轨道安装完毕后,应在首末两端焊接封头板,既作为轨道结构横向的连接结构,又作为牵引装置和缓冲装置的固定结构。

4.4 滑车组装

滑车小车结构及底部的滑轮组可根据设计方案预先进行加工组装,为了提高侧向限位滑轮组的安装精度,应在轨道结构铺装完成后把小车搁置在轨道上,然后根据两轨道间的实际距离对其进行焊接拼装[3]。通常情况下,在轨道上放置两辆滑移小车即可完成大型钢构件的滑移工作。见图8。

图8 滑车组装完成示意图

4.5 牵引装置安装及试车

1)牵引装置中的卷扬机通过底盘的锚栓固定在接近轨道末端处的外侧位置上,绕于卷扬机上的钢丝绳穿过焊接在末端型钢上的定滑轮组进行牵引工作。

2)在钢构件滑移前应对滑移机构进行试车。先进行空车运行试验,以检验滑移小车滑行过程中的平稳性,然后进行载荷试车,以设计容许最大载质量进行试车。

3)载荷试车过程中及试车后应对滑移小车及轨道结构进行全面检查,主要是检查滑移过程中是否有异响,各紧固件是否有松动,轨道结构各连接点及结合部位的空隙是否适当,轨道表面的水平度是否有变化。

4.6 钢构件装车就位

1)钢构件根据长度分为两种形式装车就位,长度较短的小型钢构件用一辆滑移小车装车,对于长度较长的大型钢构件是用前后两辆滑移小车装车就位。

2)小型钢构件装车时应确保滑移小车的外框尺寸与钢构件外边缘尺寸相匹配,钢构件在滑移小车外缘悬空长度最多不能超过小车外缘的三分之一,且悬空长度在前后左右各两个方向要对称搁置,重心与滑移小车的重心相重合。

3)大型构件装车就位前应先移动滑移小车至轨道的外侧边缘位置,然后根据钢构件搁置点的长度调整两辆滑移小车的间距,其中一辆滑移小车移动到轨道的首端处,作为钢构件的一个搁置点,另一辆滑移小车移动到钢构件的另一个搁置点位置处。

4)钢构件运输车辆行驶至滑移轨道外侧的建筑物边缘处,可用一辆汽车吊把钢构件直接从货车上卸货至滑移小车上。

5)构件放置到滑移小车上后,用绳子把构件和小车捆绑到一起,以免在滑动过程中构件滑动,出现安全事故。

4.7 钢构件滑移

1)构件滑移是通过牵引装置进行的,牵引装置上的卷扬机是钢构件滑移的动力装置。

2)牵引装置卷扬机上的钢丝绳同滑移小车进行连接固定,然后开动卷扬机收紧钢丝绳,拉动滑移小车及载运的钢构件滑移至轨道末端汽车吊卸车范围内即可[4]。

3)滑移过程中,滑移小车的末端绑扎一根绳索进行牵拉,该绳索与预埋在混凝土中的钢管、地锚进行盘绕,以控制钢构件停止滑移时向前产生的惯性力,另外,该绳索还可以把滑移小车卸货后空车拉回原点。见图9。

图9 钢构件牵引滑移示意图

4.8 钢构件卸车就位

1)钢构件滑移至汽车吊起重能力的卸货区域后就可以从滑移小车上进行起吊卸车并就位至堆放区域。卸车前应对滑移小车前后滑轮用木楔进行固定,以防止卸车过程中小车滑动[5]。

2)就位堆放区域应在起重机械吊装的起重半径范围内,其堆放区域的梁板应预先经计算复核加固,小型构件应尽可能放置在梁中心线位置,大型构件应垂直于主梁方向搁置。

3)钢构件就位位置下方应安放垫木,构件叠放最多不得超过两层。汽车吊在就位安放过程中应轻放,不得快速下落,以免对梁板造成冲击荷载。

4.9 钢构件起吊安装

1)钢构件起吊安装根据钢构件的质量及安装部位分为塔吊安装和汽车吊安装两种形式。

2)安装前必须对钢构件进行预检,预检内容为形状尺寸、螺栓孔、摩擦面、剖口要求、梁的挠曲等。

3)在钢结构吊装之前,应对锚栓的丝扣进行保护,在安装过程中,应保证构件自身的稳定,必要时应设立临时支撑。

4)钢构件安装到位后,先用与螺孔同直径的冲钉作定位,然后用与永久螺栓同直径的普通螺栓作临时固定,普通螺栓的数量不少于节点总螺栓数的三分之一,且不少于2只。临时固定按上述要求完成后,方可拆除吊梁索具。

5)为节省塔吊、吊车吊装提升和下落所需的时间,对小型构件可采用一次吊装多根的方法。

6)钢梁质量大于或等于5 t时,在钢构件的上翼缘焊接吊耳板,使用4.9 t或更大的卸扣进行吊装。

7)钢梁质量在5 t以下时,在钢构件的上翼缘上钻吊装孔,在孔中穿2~4.9 t的合金卸扣进行吊装。

4.10 滑移轨道体系拆除回收

1)钢构件全部安装完成后, 可对滑移轨道体系进行拆除及回收。先拆除牵引装置,然后拆除滑移小车,最后拆除轨道及其支撑体系。

2)滑移轨道体系拆除后应对滑移小车的滑轮及牵引装置的滑轮用牛油进行涂刷保养,滑移轨道及其支撑体系涂刷机油或防锈漆进行保养,以备二次使用。

3)拆除完成后应对楼板的预埋螺栓进行割除并对混凝土表面进行防水处理。

5 结 语

钢构件滑移机构制作安装简单,可供类似工程进行多次周转使用,综合成本较低。另外,由于轨道主要是通过梁来传递上部的荷载,只需对梁支点局部进行加固,不需对板进行全面加固,故大大减少了地下室的加固费用。再者,如果采用塔吊进行安装作业,塔吊选型只需考虑就位半径的起吊能力即可,不需要考虑卸货点的起重距离,故极大地节省了大型机械设备的租赁费用。

该施工技术既适用于钢结构的滑移,又适用于PC等预制构件的滑移;既适用于同一标高混凝土基层面上的滑移,也适用于不同高低跨混凝土基层面上通过设置轨道结构基座进行滑移。由于结构简单,施工方便,经济效益明显,故可为类似工程提供借鉴和参考。