钻孔灌注桩缺陷处理技术探讨及工程应用

方巽科,王玉松,吴映栋,李小玲

(1. 浙江绿城建筑设计有限公司,浙江 杭州 310007;2. 浙江省天正设计工程有限公司,浙江 杭州 310005)

1 概 述

钻孔灌注桩具有适应性强、入岩便捷、刚度大、承载力高、挤土效应小等优点,是目前用途最广泛的一种桩基础。但由于钻孔灌注桩其施工工艺的多样性、地基地质条件的差异性以及钻孔灌注桩本身的沉桩效应,施工控制易出现偏差,质量事故频繁发生。

通过调查分析,钻孔灌注桩的主要问题,是桩身的混凝土质量不易控制和保证,在地下、水下灌注混凝土过程中,容易出现缩颈、沟槽、夹泥、桩底沉渣过厚等现象,以致严重影响了桩身混凝土质量和单桩承载力。因此,如何处理桩底沉渣和设法对桩身、桩端进行补强,已成为钻孔灌注桩施工中一个亟待解决的问题。

2 常见质量问题原因分析及处理措施探讨

桩基工程各种事故的发生,往往都不是孤立存在的,而是互为因果或多因一果,因此调查分析钻孔灌注桩常见问题原因、预防措施和事故后处理,显得尤为必要[1]。

2.1 桩身缩颈

主要原因:地质存在流砂,淤泥层厚;灌注混凝土过程中孔壁变形内挤、坍塌;钢筋笼外混凝土离析,充填不紧密。

预防措施:改变护壁施工工艺;缩短成孔和浇注混凝土之间的停孔时间;加快浇注混凝土进程。

事故后处理对策:须充分评估其缩颈程度,核算其实际承载力,如严重影响桩身承载力时,需考虑旋喷加固或补桩处理。

2.2 桩身混凝土蜂窝、沟槽、离析

主要原因:桩身纵筋过密,箍筋间距过小,混凝土骨料难以挤出钢筋笼外;桩身混凝土局部严重离析,钢筋笼体制作、焊接不直;钢筋笼与孔壁间隙过小或过大,保护层缺损。

预防措施:加强钢筋笼制作的质量控制;改变布筋方式,加大钢筋间距,加设笼外导向钢筋,使得钢筋笼对中;改变混凝土坍落度。

事故后处理对策:需充分评估其混凝土质量缺陷程度,核算其实际承载力,根据需要采取压浆加固处理或补桩处理。

2.3 钢筋笼上浮或下沉

主要原因:钢筋笼定位措施不力,受二次清孔掏渣筒和导管上下碰撞或拖带而移动;灌注混凝土时冲力大而使钢筋笼上浮。

预防措施:加强钢筋笼定位措施,设置高程监测器监视其位置,一有偏差,便采取复位措施,比如借助钻机上的卷扬机反复提拉导管,使上浮的钢筋笼缓慢回落至已浇筑的混凝土中。

事故后处理对策:一般情况下,如混凝土质量较好时可不做特殊处理;如有水平承载需要或者抗拔需要时,需充分复核抗弯承载力以及抗拔承载力,并采取相应的补强措施,比如钻芯设置型钢等。

2.4 桩底沉渣太厚

主要原因:泥浆相对密度过小;孔壁坍塌;清渣措施有误;清渣力度不够;下钢筋笼时碰撞孔壁使土掉落。

预防措施:用反循环法钻孔,用正循环法清孔;缩短停孔时间,清孔后立即浇注混凝土。

事故后处理对策:既成事实的厚沉渣,可用钻孔后压浆方法挤密、固结沉渣,并使其改性。

3 工程实例分析

3.1 工程概况

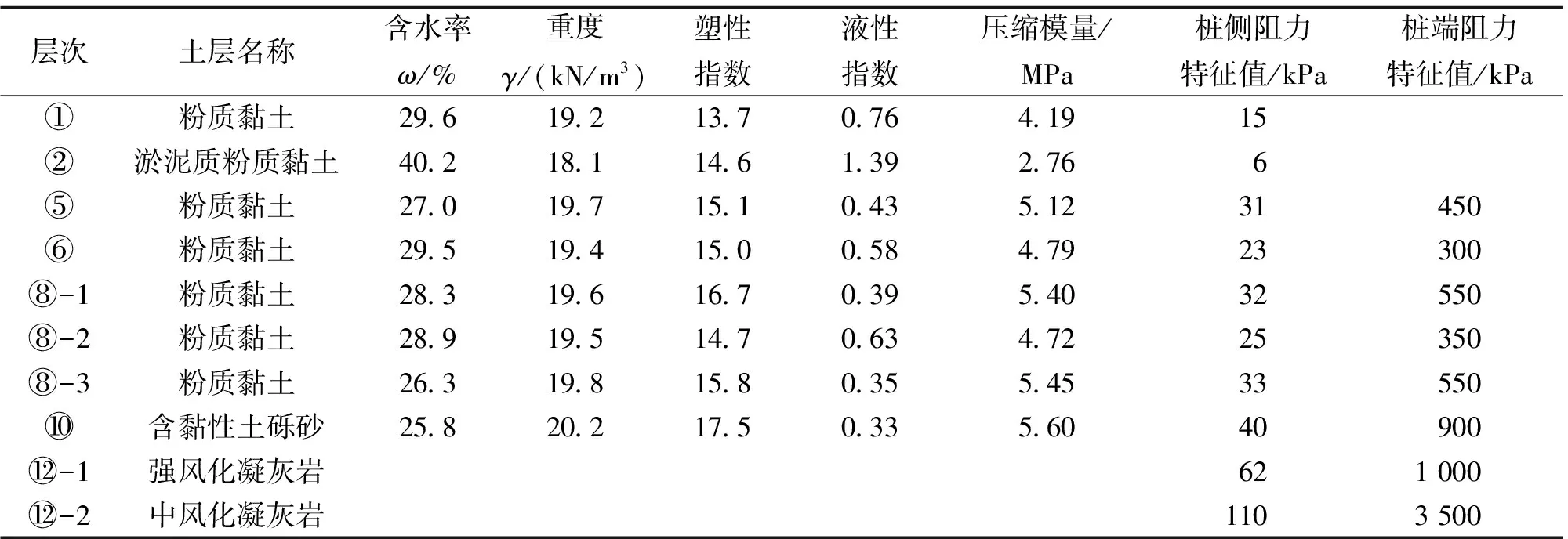

本工程地处舟山市临城新区下朱家,场地四周均为空地,南侧约100 m为大海。总建筑面积约2万m2,地面以下为1层地下室,地上为4~9层的办公楼,根据建筑大空间布局需要采用框架剪力墙宽扁梁结构体系。基础设计等级为甲级,采用钻孔灌注桩,考虑到单柱荷载达到5 000 kN左右,设计要求桩端进入-2层中风化凝灰岩。本工程所在场地各土层的物理力学参数见表1。

表1 场地各土层的物理力学参数

3.2 桩基问题及处理措施

桩基工程施工完毕,检测后发现的问题及设计处理意见如下:

1)桩身混凝土存在离析,有蜂窝、沟槽及夹泥现象。

针对建设单位提供的低应变检测有疑问的14根桩采取了钻芯检测,检测发现其中Ⅰ类桩5根,Ⅱ类桩4根(出现轻微沟槽),Ⅲ类桩3根(局部蜂窝,沟槽明显),Ⅳ类桩2根(桩顶往下5 m以内严重缺陷,无完整芯样,局部浮浆,基本无粗骨料)。

设计处理意见:钻芯检测随机加抽10%(10根);Ⅱ类桩和Ⅲ类桩采取高压注浆处理,待混凝土达到强度后再做低应变检测桩身完整性;Ⅳ类桩破除至空洞位置,重新浇筑高一等级标号的混凝土,待混凝土达到强度后再做低应变检测桩身完整性。

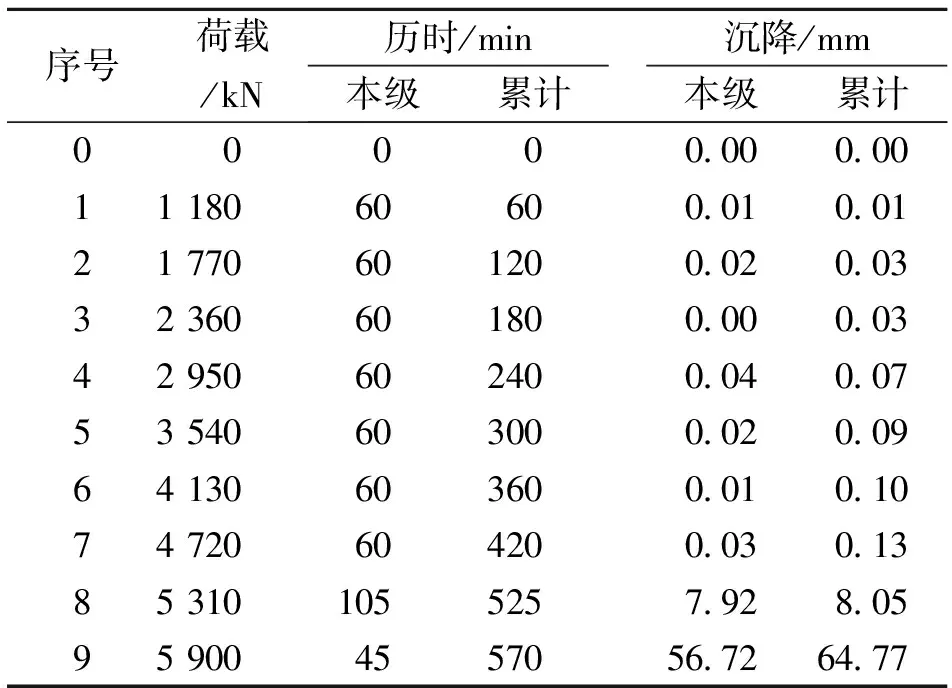

2)静载试验承载力不能达到设计要求。

考虑到本工程静载试验单位具有较为成熟的地区经验以及工程进度的需要,本次试验采用快速维持荷载法,按1/10预估单桩极限承载力作为荷载分级标准,首级荷载为其他加载值的2倍。本次试验终止加载条件为:试桩在某级荷载作用下的桩顶沉降量大于前一级荷载作用下沉降量的5倍,且桩顶总沉降量已超过40 mm。

根据静载试桩结果,局部区域工程桩单桩竖向抗压极限承载力不能达到设计要求,现选取77#桩的静载试验结果见表2。由表2可知,77#桩最大试验荷载对应的沉降量为64.77 mm,极限承载力为5 310 kN,不能满足设计要求的最大试验荷载5 900 kN。针对静载试桩达不到设计要求的桩,进行钻芯检测,检测发现桩底有150 mm以上的沉渣。

设计处理意见:根据建设单位反馈情况,该区域承载力有问题的桩,均由同一台桩基施工完成,故决定钻芯检测随机加抽30%;对于桩底沉渣超过设计要求的钻孔灌注桩,均须采用桩底高压注浆进行加固。

表2 77#桩单桩竖向抗压静载试验汇总表

3.3 桩基受荷作用下变形分析和后压浆加固机理

1)竖向荷载作用下单桩沉降由以下三部分组成:

①桩身弹性压缩引起的桩顶沉降;

②桩侧荷载传递到桩端平面以下引起土体压缩,桩端随土体压缩而产生的沉降;

③桩端荷载引起土体压缩所产生的桩端沉降。

2)钻孔灌注桩在桩顶受荷时,荷载传递一般可以分为四个阶段:

①桩侧摩阻力自上而下逐渐增大,桩端无沉降,此时桩端阻力为零;

②桩侧摩阻力自上而下逐渐增大,上半部分已达极限,桩端阻力开始发挥,桩顶荷载由桩侧摩阻力和桩端阻力共同承担,桩端开始出现沉降,但在弹性压缩阶段;

③桩侧摩阻力发挥到极限值,桩顶荷载的进一步增加,则其增量全部由桩端阻力承担,桩端沉降进一步发展,桩端土体逐步屈服;

④桩端持力层达到塑性状态或桩身被压坏而破坏。

通过以上分析可知,桩基受荷后沉降变形特点为:缓变性,没有明显的破坏特征点,在桩顶沉降较小时桩侧阻力发挥并不充分,而端阻力随沉降增大而逐渐发挥。因此,极限承载力特征值的确定一般都以位移控制,对于试桩结果不理想的情况,一般是沉渣控制不好[2]。

3)后压浆加固技术机理分析

钻孔桩后压浆技术是最近发展起来的用于泥浆护壁钻孔灌注桩以提高其承载力的一种行之有效的新技术。后压浆技术提高桩承载力的机理如下:沉渣和松动土体被重新胶结,裂隙被充填,从而有效地提高桩底的刚度和强度;因浆液的扩散渗透,在桩端附近形成一定范围的胶结囊体,增大持力层的受力面积,起到了端承扩大头的作用;在压力作用下,部分浆液沿桩土界面上浸,使下部桩体与泥皮及土体胶结成整体,使桩端下部桩侧摩阻力得到正常发挥;在浆液中掺入膨胀剂或采用膨胀水泥,桩底的胶结体在固结过程中产生微膨胀,对桩端产生一定的预压力,尤其是在高压作用下,桩端介质的压缩变形提前完成,从而减少了桩在同一桩顶荷载作用下的桩顶竖向位移,从而达到提高单桩承载力的目的[3]。

3.4 压力注浆对桩基的加固设计与施工

1) 设计方案简述 采用压力灌浆法一般是用工程钻孔至设计处理的深度后,将管杆下入孔底,用水泵注入清水洗孔后再进行高压循环压浆,将纯水泥浆压入孔内,使水泥浆压入桩身空洞或与桩底经冲洗以后残留的较大颗粒骨料混合,以达到提高桩身、桩底与基岩的胶结度,达到补强的目的。该方法对桩基进行补强处理的主要影响因素是水泥浆液的水灰比、注浆压力及注浆量。本工程经过分析比较及参照类同的工程,确定水泥浆液由稀至浓进行灌注,水灰比为1∶1→0.8∶1→0.6∶1,采用525#普通硅酸盐水泥,同时为促进水泥浆的早强早凝,另加入1.5%的氯化钙,注浆压力从小到大逐渐增强。

2)清孔 采用高压水流冲洗具体方法是:在桩上钻2个孔(可以采用取芯孔),然后向其中一个孔下入洗孔管杆至岩面上,并与水泵连接,压入清水,而另一个孔排泥渣,如此反复循环交替,把充填于孔底及孔壁裂隙中的细砂、杂质排出孔外,直至孔口泛出无砂无色的清水为止。

3)放置钢管 洗孔结束后,将制作好的Φ48×3.5钢管垂直放入孔内,保证钢管下至设计深度,允许误差50 mm;在钢管内设置Φ25镀锌管,同钢管一起下至灌注桩桩底。

4)全孔段高压循环灌浆 灌浆压力为1~5 MPa,开始应尽量将压力控制在1 MPa左右,灌浆过程应根据吃浆量和压力变化来改变水灰比,这是保证灌浆质量的关键。灌浆要持续进行,不能中断,如因特殊原因中断,应在水泥初凝前半小时恢复灌浆;若不能恢复,则应用低压水进行清洗,正常后再重新灌浆。灌浆结束标准为:压力5 MPa稳压持续时间5 min;桩身停止吸浆或吸浆量不大于0.2 L/min。其中:注浆时若遇不明原因出现冒浆时需及时与建设单位、设计单位联系,注浆量应根据场地实际情况调整,注浆结束标准采用压力控制标准,注浆量特别大的桩,应采用双液高压注浆。

5)封孔 灌浆完毕检查合格后,注浆孔采用环氧树脂封孔。

6)高压注浆后检测结果 通过高压注浆加固后的桩,经过低应变检测后均为Ⅰ类桩;对高压注浆后的桩进行抽检静载试验,承载力提高十分显著,基本在40%以上。

4 结 语

1)在钻孔灌注桩的施工过程中,由于施工队伍的素质、技术水平和施工工艺的限制,桩身容易出现蜂窝、沟槽等质量问题;如清孔不彻底,桩底极易形成沉渣,桩底沉渣对单桩的竖向承载力影响较大,桩底沉渣厚度越大,桩端持力层的承载力越小,单桩的竖向承载力亦越小。

2)高压注浆加固后桩的检测结果表明,后压浆技术是缺陷桩加固非常有效的方法,采用后压浆技术不仅可以补强桩身沟槽裂缝提升桩身强度,而且能有效提升桩端阻力和桩侧摩阻力的发挥水平。

3)采用高压注浆对钻孔灌注桩进行补强处理的方法,对如何确定灌浆的压力以及渗入桩基的水泥量,目前大都凭借于施工经验,因此有必要对此进行专门的试验研究。