薄壁尖锥形件强力旋压成形缺陷分析与控制

张良英,詹艳然,谢金生

(1.福建林业职业技术学院 自动化工程系,福建 南平 353000;2.福州大学 自动化工程系,福建 福州 350116)

锥形件强力旋压在进行成形时,如果工艺方案设计不当,极易产生各种形式的成形缺陷,如壁厚不均匀、锥面波纹、隆起、开裂[1]等,因此分析成形缺陷并提出控制措施对提高企业生产效率具有重要意义。

范国军[2]和祝正新[3]针对纯铝材料旋压时产生表面起皮,开展旋压工艺试验,得出可在旋压时涂刷润滑油来改善起皮;李辉[4]针对变壁厚双锥角锥形件成形后产生掉底问题,设计工装模具开展工艺试验,得出在旋压过程中锥形件尖部始终受纵向拉应力作用,导致开裂,最终掉底;贾芸[5]对锥形零件进行工艺试验分析后得出旋压件壁厚超差的原因可能有旋压设备本身精度误差、板坯装夹时的安装误差以及板坯本身板厚精度误差等。使用数值模拟的研究方法上,Klimmek[6]模拟了锥形件强力旋压成形过程,结果表面容易产生拉裂与凸缘起皱是因为当板料进入成形区,切向压应力和径向拉应力增大,而靠近凸缘时,切向压应力增大;徐银丽[7-8]研究了锥形件强力旋压时的回弹问题,模拟结果得出回弹前后的等效应力差随着旋轮进给比的减小而减小,随着主轴转速的增加而减小;陆栋[9]针对304不锈钢材料研究锥形件强旋时的损伤问题,得出:主轴转速对损伤的影响较小,但旋轮与芯模之间的间隙和进给比对损伤的影响比较大。

本文针对某企业生产的薄壁尖锥形件,确定旋压成形的工艺方案,开展旋压件样品试制,分析成形缺陷并提出工艺改进措施,为产品的工业生产提供指导性意见并丰富旋压工艺。

1 工艺方案拟定

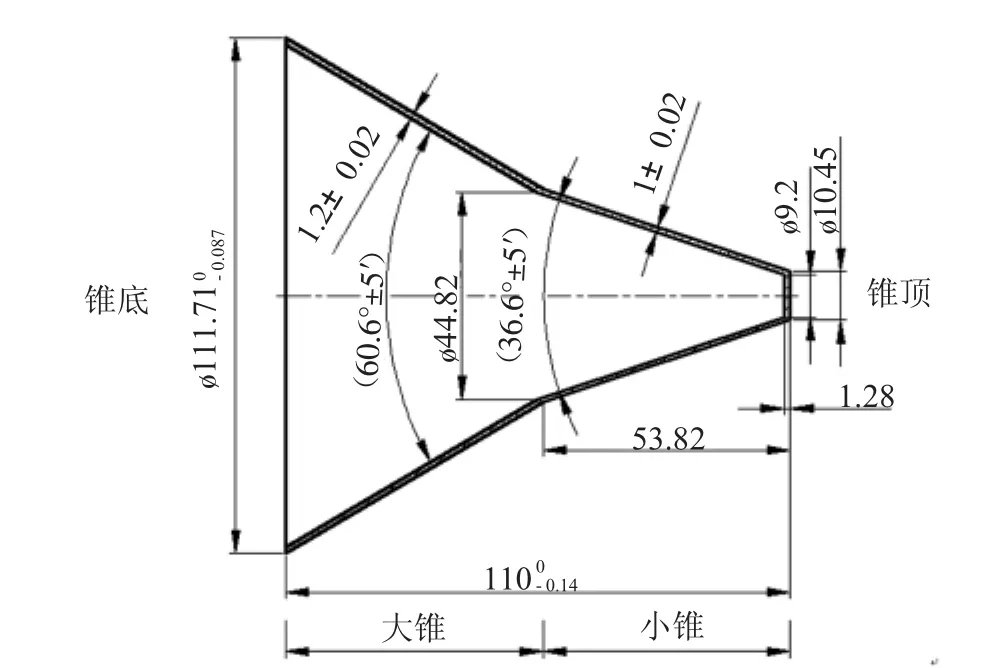

图1所示为某薄壁纯铝尖锥形件,有锥角为36.6°和60.6°的两个锥,壁厚为1mm和1.2mm,而且锥角公差和厚度公差要求高,锥顶外径与内径分别为ø10.45mm和ø9.2mm,锥底直径为ø111.71mm,锥形深度为ø110mm,大批量生产,锥面要求光滑无毛刺,很显然,该零件具有深度大、壁厚薄、锥形尖、精度高的特点。

图1 锥形件

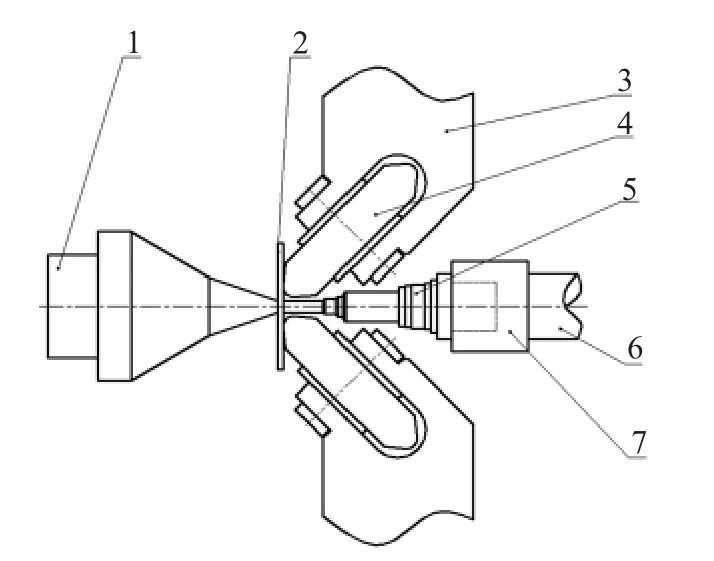

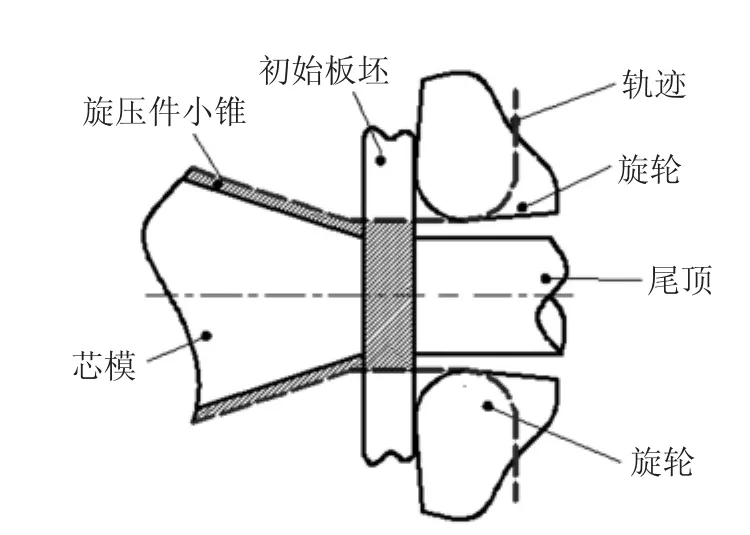

针对此类零件,较适合的成形工艺有拉深工艺和旋压工艺,考虑该零件的形状尺寸特点、成形难易程度以及生产批量,本文采用强力旋压工艺成形该零件,成形过程如图2所示。旋压时采用双旋轮对称布置的原因是本零件的锥顶直径很小,工件被芯模与尾顶所夹的面积也小,在这种情况下,使用单旋轮旋压容易在起旋时产生偏载,导致成形后工件出现喇叭口、隆起等缺陷[10],造成零件不合格。

图2 锥形件强力旋压

1.1 板坯尺寸确定

强力旋压工艺成形锥形件,工件的壁厚变化遵循正弦律,即:

t=t0sinα

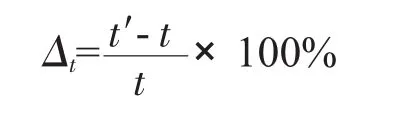

式中:t0为板坯原始厚度,t为工件壁厚,α为工件半锥角。则该零件的两个锥形对应的板坯厚度分别为3.185mm和2.378mm。为降低板坯的制造难度,本文初定板坯厚度为4mm,因而使成形后的工件壁厚偏离正弦律,偏离的程度采用偏离率Δt表示,即

式中:t′为旋压后工件的实际壁厚,t为按正弦律所得工件壁厚。通过计算可得,小锥的偏离率Δt1=-20.38%,大锥的偏离率为Δt2=-40.53%。由此可见,在成形大锥与小锥的过程中,均出现了过度减薄,且大锥的过度减薄情况大于小锥。

板坯直径确定的原则为:由体积不变原则确定板坯的最小半径,再考虑板坯各向异性、旋轮和芯模的弹性退让、装夹误差等因素造成的影响进行适当的工艺补充。通过计算可求得,工件的体积V≈23990mm3,则板坯最小半径约为44mm,工艺补充5mm,最后可得板坯直径为98mm,即取板坯下料尺寸为98mm×4mm。

1.2 旋轮轨迹确定

由锥形件壁厚减薄率可求得,小锥的壁厚减薄率为75%,大锥的壁厚减薄率为70%,而退火态纯铝的极限减薄率可以达到80%[11],对于铝及其合金,通常半锥角大于15°的锥体可以在一道次中旋制[12],因此本次成形满足一道次成形的条件,但由于尾顶直径小,为防止起旋时旋轮与尾顶发生干涉,在起旋阶段,先让旋轮走一小段直线,走至规定间隙后,再沿锥面母线成形小锥段与大锥段,如图3所示。成形后零件锥顶处的余料由后续工序切除。

图3 起旋时旋轮运动轨迹

1.3 主轴转速与进给比确定

通常含铝95.5%的铝板旋压成形时的推荐合适转速为300~500r/min[2],本文零件的最大减薄率和最大偏离率均产生于成形大锥阶段,产生的旋压力也大,为降低旋压力保证成形顺利进行,选取较小的主轴转速,暂取300r/min。

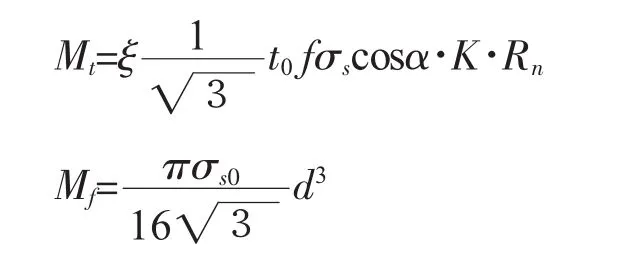

旋压成形过程中,当旋轮的旋压力矩大于夹持面所产生的摩擦力矩时,将出现打滑,而本文零件的锥顶直径小,为防止打滑,则旋压力矩需小于摩擦力矩,由剪旋力矩Mt的计算公式和摩擦力矩Mf的计算公式[13]:

式中:ξ为安全系数,t0为初始板坯厚度,f为旋轮进给比,σs为板坯屈服应力,α为半锥角,K为旋压力系数,Rn为变形区所在位置的工件半径,σs0为板坯初始屈服应力,d为尾顶的直径。

可得,不打滑情况下,最大旋轮进给比在直线段为 1.3mm/r,小锥段为 0.6mm/r,大锥段为 0.2mm/r。上述为未考虑工件过度减薄时的旋压力,而本文旋压是在过度减薄情况下进行,会使旋压力急剧增大,为保证旋压顺利进行,采用小的进给比以降低旋压力,直线段进给比取0.1mm/r,锥形段取0.2mm/r。

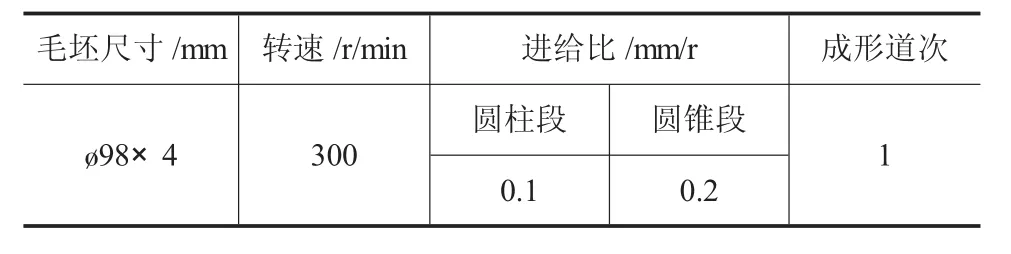

综上,本文锥形件的强力旋压成形工艺方案如表1所示。

表1 旋压成形初步成形工艺方案

2 样品试制

采用表1的工艺方案,旋轮与板坯之间未润滑,旋轮与芯模之间的间隙按照零件图上壁厚尺寸设定,旋压设备使用PS-CNCSXY750双旋轮数控旋压机,成形结果如图4所示。

图4 试制样品

观察制件可得,锥形底部不齐,锥面较为粗糙,大锥锥面出现一圈折叠与裂纹并存的粗糙面,小锥平均壁厚为1.02mm,基本满足要求,大锥平均壁厚为1.41mm,超过目标壁厚0.21mm,不满足要求。

3 成形缺陷分析及控制工艺

3.1 壁厚超差分析与控制

由样品试验结果可知,大锥壁厚大于目标壁厚。这是因为在旋压成形大锥时的过度减薄情况比小锥严重,产生的旋压力也大于小锥,在大旋压力的作用下,芯模与旋轮架将产生弹性变形,造成旋轮相对芯模的退让,使原间隙增大,最终壁厚增大。

因此,本文采用减小旋轮与芯模之间的间隙,对旋轮的退让进行补偿,小锥段补偿0.02mm,大锥段补偿0.21mm。

3.2 锥面粗糙分析与控制

样品的锥面粗糙是由于旋压成形过程中既有滚动摩擦又有滑动摩擦,在摩擦应力的作用下,若板坯表面有少量油污或氧化层,会造成表层金属的塑性变差,产生剥离,故为提高表面质量,在旋压前需对板坯进行处理,一方面去除表面氧化层和脏污,另一方面使用润滑以减小旋轮与板坯之间的摩擦应力,除此之外,还可通过提高主轴转速来限制材料的环向流动以改善材料剥离。

改进措施为在旋压过程中采用46#耐磨液压油润滑,并将主轴转速提高至600r/min。

3.3 锥面折叠分析与控制

旋压时产生折叠,这是因为当在过度减薄情况进行旋压时,随着旋压过程的进行,在旋轮前方会堆积越来越多的材料,形成隆起,当隆起过高时,会使材料的流动变得不稳定,在旋轮的碾压下,过高的隆起被旋轮切断,剪切端面被压入工件表面,最终形成一圈折叠与裂纹并存的粗糙锥面。

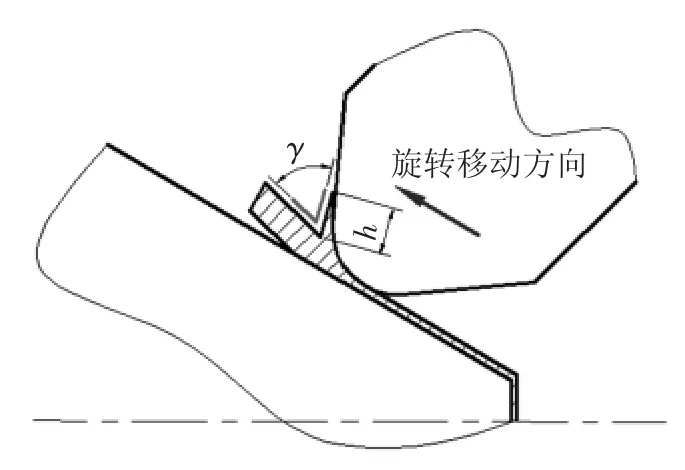

为了改善这一缺陷,需让旋轮前的材料流动尽量趋于稳定。为进一步研究防止锥面折叠的措施,定义旋轮前隆起夹角γ和隆起高度h,如图5所示,其中γ越小,h越大,则越易折叠。

图5 旋轮前方材料堆积示意图

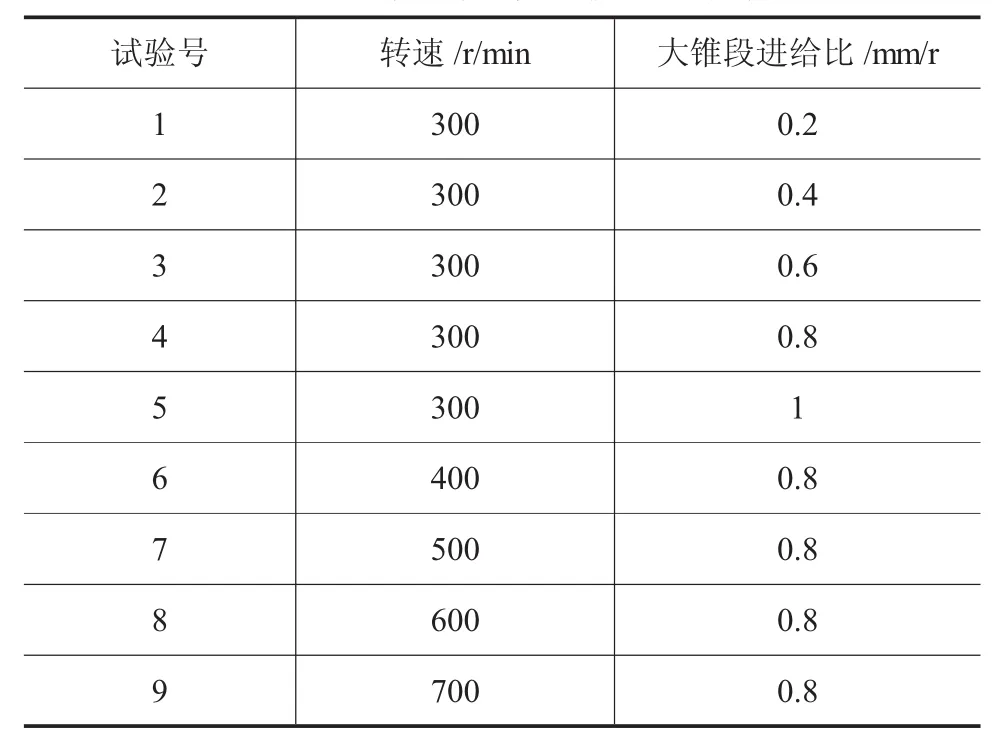

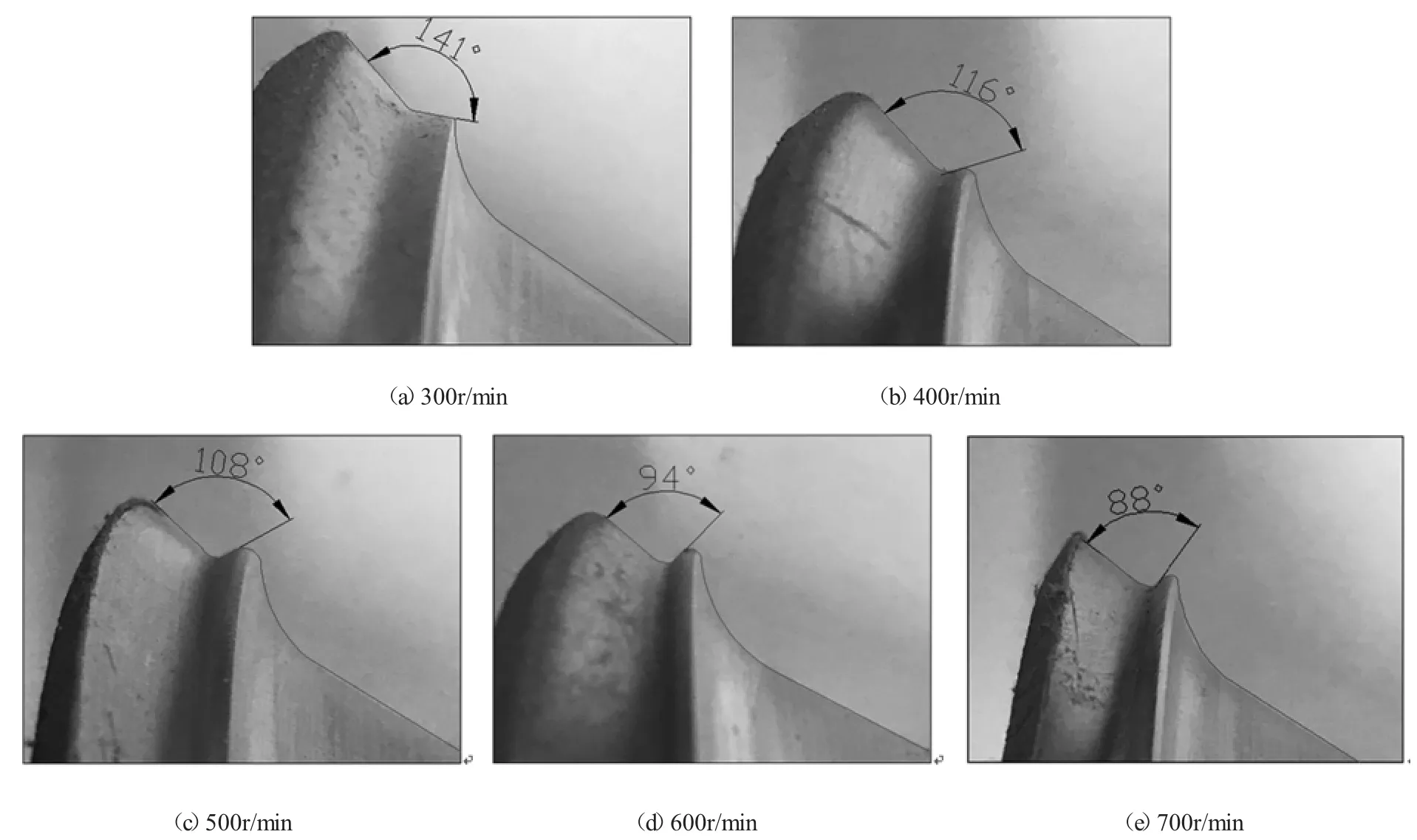

因折叠出现于大锥锥面,所以可通过改变成形大锥时的工艺参数,研究其对 角的影响。具体的试验安排如表2所示。

表2 工艺参数对锥面隆起影响的试验安排

图6为转速300r/min不同进给比条件下,旋压成形至大锥中段时旋轮前方的材料堆积情况。由图可知,随着旋轮进给比的增加,γ角增大,即同等转速条件下,提高进给比有助于改善隆起。这是因为当进给比增大,旋轮两次辗压之间的重合面积减小,导致锥面的波纹高度增加,环向材料增多,轴向材料流动量减小,隆起减轻,但壁厚会增厚。当转速为1mm/r时,锥面波纹严重且壁厚不满足要求,所以进给比0.8mm/r时较为合适。

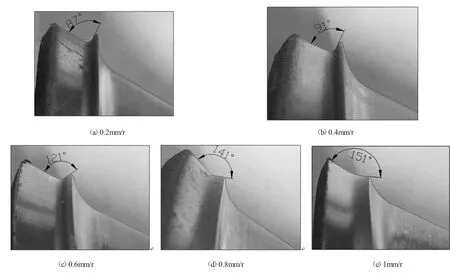

图7为进给比0.8mm/r不同转速条件下,旋压成形至大锥中段时旋轮前方的材料堆积情况。由图可知,随着主轴转速的增加,γ角减小,即在同等进给比条件下,降低主轴转速有利于改善隆起。这是因为随着主轴转速的提高,旋轮轴向速度加快,材料轴向流动速度加快,惯性作用增大,隆起部分材料贴紧旋轮,造成γ角减小。

图6 转速300r/min不同进给比下的材料堆积情况

图7 进给比0.8mm/r不同转速下的材料堆积情况

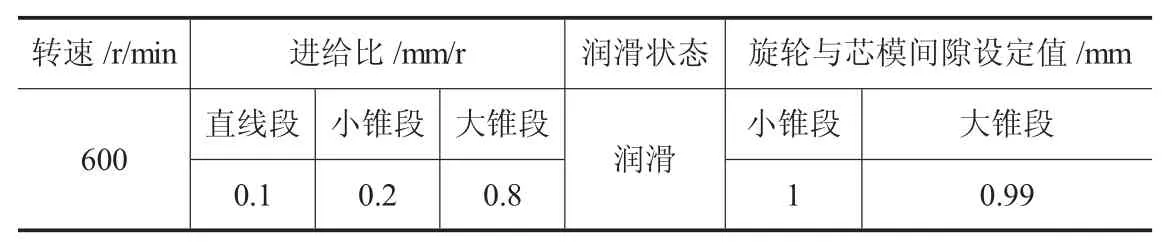

综合以上分析,可得改进后的工艺方案如表3所示。

表3 改进后的工艺方案

3.4 试验验证

使用表3的工艺方案旋压得到的锥面光滑的合格旋压件如图8所示。

图8 合格旋压件

4 结论

(1)旋压后制件锥面粗糙缺陷可通过油润滑并提高主轴转速的方法改善。

(2)旋压后制件锥面的折叠与裂纹缺陷是由于旋压时金属材料堆积于旋轮前方形成隆起,可通过减小主轴转速和增大旋轮进给比来改善。

(3)成形本文旋压件的工艺方案为:一道次旋压,旋压时采用油润滑,主轴转速600r/min,旋轮进给比直线段0.1mm/r,小锥段0.2mm/r,大锥段0.8mm/r,旋轮与芯模间隙小锥段1mm,大锥段0.99mm。