AZ91镁合金超细晶板材激光焊接工艺优化研究

沈言锦,李治国

(湖南汽车工程职业学院,湖南 株洲 412001)

1 引言

AZ91镁合金超细晶板材激光焊接工艺条件不但直接影响熔池区的凝固组织形态和冶金反应条件,而且还决定了热影响区和半熔化区的组织演变和热循环状况。若焊接工艺参数选择不当,会出现焊接裂纹、咬边、气孔、凹坑和焊不透等现象。因此,合理的焊接工艺条件可以很好的保证焊接接头的焊接质量和力学性能[1]。因此,对于此类的焊接,对焊接的条件要求更为严格,需要制定更为精确的工艺规范。目前,针对AZ系镁合金的激光焊接研究较多,但针对超细晶的AZ91系镁合金的激光焊接研究很少。

2 试验方法

本实验板材主要为高应变轧制的2mm厚的AZ91超细晶板材。本实验的主要实验内容包括焊接工艺对焊接熔池的作用,焊接工艺对焊接板材力学性能的影响,焊接工艺对焊接裂纹的影响规律,在此基础上,建立这些参数之间的关系曲线,探究不同板材的激光焊接的最佳焊接工艺。因此,本实验着重探究焊接的激光电流I(激光功率P)和焊接速度对焊接性能的影响。

激光焊接用的透射或反射聚光镜的焦距F一般为63mm~254mm之间。本研究采用的焦距F为126.5mm的中距离的纯铜反射聚焦镜,在焊接的过程中,通过采用水冷的方式防止聚光镜因为温度的变高而使得聚焦参数发生变化。本试验采用的CO2激光器输出光束模式为TEM01,波长为10.6μm,聚焦前激光束直径约为38mm,采用的CO2激光焦深L和焦点直径d的计算值分别为0.3mm、0.88mm。

3 试验结果分析

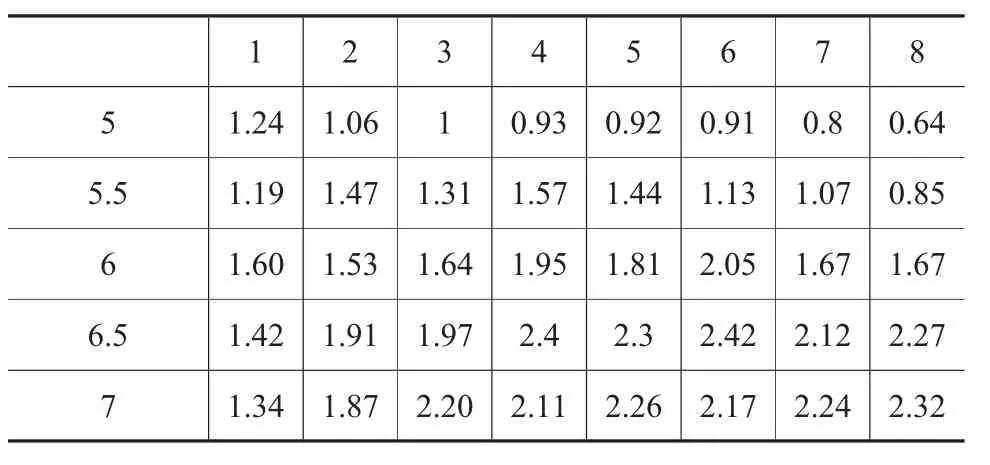

如表1所示为焊接速度、焊接电流和熔宽之间的尺寸关系,如图1所示为焊接速度、激光电流和熔宽之间的关系曲线图。由图可见,随着焊接速度的增大,熔池的宽度逐渐减小,减少的幅度也越来越少,在所选的五个激光电流的范围内,当焊接速度V=4m/min时,焊接宽度的变化已经很平缓了,趋于稳定,而且焊缝的宽度也控制在2mm以内。因此,从焊接熔池的宽度考虑,焊接速度的选择因该是V≥4m/min比较合适,该速度范围的熔池宽度大小合适,且也趋于稳定。

表1 焊接速度、焊接电流和熔宽之间的尺寸关系

图1 焊接速度、焊接电流和熔宽之间关系曲线图

结合激光电流的实际情况,从焊接熔宽的角度考虑,下述的焊接参数均可以满足使用要求:焊接电流 I=5A 时 ,V=1m~8m/min;I=5.5A 时 ,V=3m~8m/min;I=6A 时,V=3m~8m/min;I=6.5A 时,V=3m~8m/min;I=7A 时,V=5m~8m/min 都可以满足熔池宽度的要求。

表2为焊接速度、焊接电流和熔深之间的尺寸关系,图2为焊接速度、焊接电流和熔深之间关系曲线图。由该曲线可以很明显得知焊接熔池的深度,为初步确定焊接工艺参数打下基础。本次研究的镁合金板材厚度为2mm,所以熔池深度低于2mm厚的参数首先排除。当激光电流I=5A,只有 V=1m/min的可以满足熔深,而这个参数下的焊缝有出现烧损现象,所以本实验的激光电流I>5A。然而当I≥6.5A时,熔池的深度一般都高于3mm,超出了我们所需要的范围,所以本实验的激光电流还必须I<6.5A。因此,从熔池的深度选择,当激光电流I=5.5A时,V=4m~5m/min;当激光电流 I=6A时,V=7m~8m/min;当激光电流 I=6.5A时,V=8m/min均可以满足要求。

表3焊接速度、焊接电流和深宽比之间的尺寸关系,图3为焊接速度、焊接电流和深宽比之间关系曲线图。当激光电流I=5和I=5.5时,深宽比呈下降的趋势,反应了激光焊接由深熔焊转为传热焊接;当激光电流I≥5.5时,在测定的焊接速度范围内,深宽比呈上生的趋势。因此,从焊接的深宽比考虑,以下的焊接参数可以满足要求:激光电流I=5A,V=1m~2m/min;激光电流I=5.5A,V=1m~7m/min;激光电流I=6A,V=1m~8m/min;激光电流 I=6.5A,V=1m~8m/min;激光电流I=7A,V=1m~8m/min。

表2 焊接速度、焊接电流和熔深之间的尺寸关系

图2 焊接速度、焊接电流和熔深之间关系示意图

表3 焊接速度、焊接电流和深宽比之间的尺寸关系

综上所述,从熔池宽度、熔池深度和熔深比考虑,当焊接2mm厚的AZ91系镁合金,选用下述的参数比较合适:I=5.5A,V=5m~6m/min;I=6A,V=6m~7m/min;I=6.5A,V=7m/min;I=7A,V=8m/min。

上述的工艺参数只是考虑的材料的厚度和材料的大概特性,结合材料的具体组织和焊接接头的焊接机制,还需近一步优化。

图3 焊接速度、焊接电流和深宽比之间关系曲线图