臂板件液态模锻分析与模具设计

徐胜利

(西安航空职业技术学院,陕西 西安 710089)

1 引言

液态模锻是将熔炼合格的液态金属直接注入模腔内持续施以机械静压力,使熔融金属在压力作用下发生流变充型、结晶凝固和流变补缩,获得内部组织致密,外观光洁,尺寸精确的材料成形方法。

其主要特点有:①液锻模具比金属固态模锻充填性好;②液锻件组织致密,无成份偏析、无各向异性,组织为等轴细晶结构;③液锻件抗腐蚀性能良好,力学性能接近模锻件;④液锻成形速度低,排气性好,材料消耗少,适应性强,绿色环保。

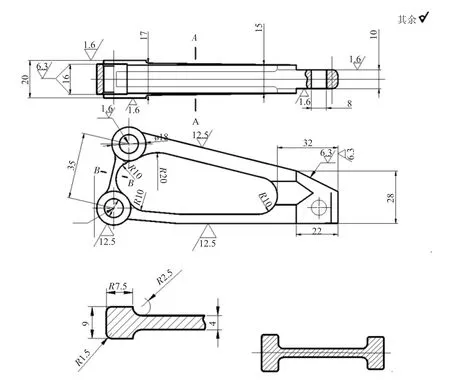

如图1所示为某型航空救援装备臂板件,该零件工作时承受较大的弯曲载荷。圆柱销轴孔工作时既要转动灵活,又要承受较大挤压力,要求表面硬度高。根据零件技术条件,工作环境和生产批量,综合分析选择液态模锻工艺较为科学合理。

2 臂板液态模锻件设计

液态模锻和普通模锻一样,锻件图是设计和制造模具的主要依据,根据液态模锻工艺特点,臂板件液锻件图设计如下:

①分模面选择:确定液锻件分模面原则与金属压铸件相同。根据零件形状,满足液锻件易于从型腔中取出,挤压充填成形效果良好,并且便于模具加工制造,选择零件投影面积最大面为分模面。

②收缩率选择:考虑金属冷却收缩和模具受热膨胀等因素,收缩率取为1.2%较为合理。

③圆角半径:根据零件尺寸、形状和成形工艺要求,园角半径取R3~5mm。

④模锻斜度:该模具结构设计中有顶料装置,且要求液锻件开模留于下模中。因此,模锻斜度取2°~3°较为合理,且下模型腔斜度小于上模型腔斜度。

图1 臂板件零件图

3 模具结构设计

3.1 模具结构分析

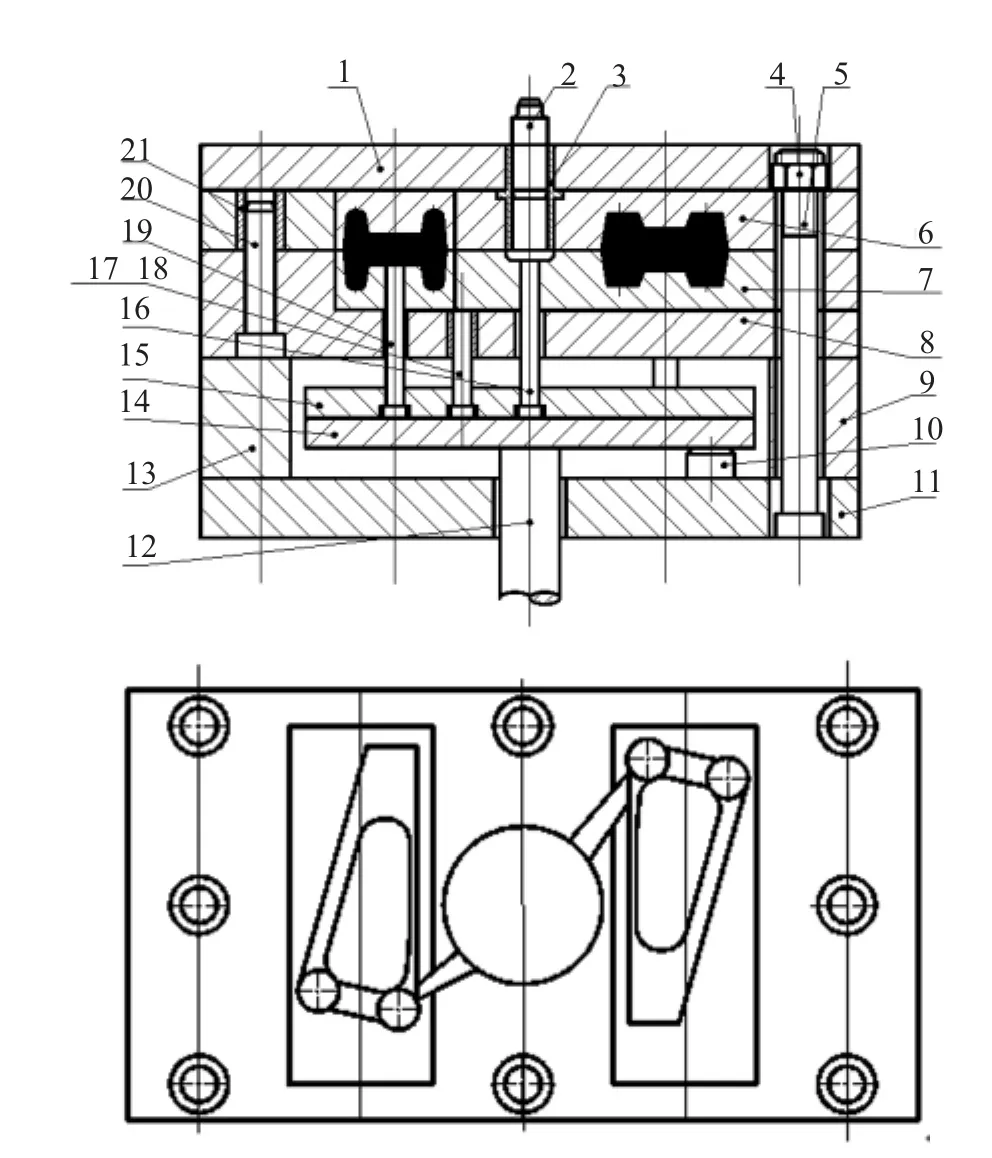

臂板液态模锻模具结构如图2所示,模具采用一模两腔69式对称布置,分模面选择在臂板件高度方向中线部位(如图1所示)。加料口设置在模具上方,浇口开设在臂板件大端侧向以利于成形和补缩。压力机选用带顶出装置的普通双动液压机。在液压机活动横梁上安装有快速固模装置,压柱和液压机主杠活塞杆连接。

模具工作时,下模部分固定于液压机工作台面。上模部分用快速固模装置固定于液压机活动横梁,上、下模用导柱导套定位导向。待上、下模合模准备好后。快速固模装置松开。活动横梁上行,加料口外漏,用浇包将高温金属液定量注入加料室及型腔内。然后活动横梁底面下行至上模上平面后迅速操作快速固模装置,使上模与活动横梁固定牢靠,合模浇注结束。液压机主缸活塞杆带动压柱以一定速度向下运动,将金属通过浇注系统压入型腔。保压、凝固后,完成零件成形。

图2 臂板件液锻模具图

成形结束后,主缸活塞杆带动活动横梁和压柱向上移动一定距离后停止,下顶出缸工作,推动顶杆,液锻件被顶杆推向模外(一个行程),取出锻件。清理模具、向模腔喷刷涂料,冷却后重复进行下一个循环操作。

3.2 模具主要结构设计

(1)模具工作部分材料选择:液锻模具工作时,虽然所需压力比普通模锻小得多,但成形过程与液态金属接触的模具零件吸热严重,温度过高会导致模具零件强度降低,影响生产。综合考虑模具材料选3Cr2W8V,热处理硬度控制在52~56HRC。型腔表面加工粗糙度Ra为0.4~0.8μm。

依据美国心脏协会给出的15段分段法实施评估,闭塞即为达到100%狭窄程度;重度狭窄即为处于75至100%之间的狭窄程度;中度狭窄即为处于50至75%之间的狭窄程度;轻度狭窄即为低于50%的狭窄程度;无狭窄即为不存在狭窄程度。

(2)脱模斜度:设计脱模斜度主要是为了锻件脱模方便,在型腔壁和型芯与液锻件接触面设计脱模斜度。对壁板液锻件,为保证顺利脱模且锻件留于下模,上模型腔脱模斜度取3°,下模型腔脱模斜度取2°。

(3)脱模机构:利用液压机顶出缸推动顶杆把液锻件推向模外,然后取出锻件。

(4)快速固模装置:由于该模具选用普通双动液压机,在注入金属液时加料口必须外漏,需要上模与活动横梁周期脱开或牢靠固定,设计快速固定模具机构,可很好的解决此困难,实现普通设备上完成高效生产功能。

(5)排气系统:成形过程中为了顺利排除气体和金属氧化夹杂物。在臂板件大端和小端均设计溢流槽,末端连接排气槽,实现排出型胎内气体功能。

4 成形工艺分析

4.1 模具预热温度

模具预热温度是直接影响液锻件质量和模具寿命的一个重要因素。温度低会导致锻件表面出现冷隔或裂纹。温度高,既可能出现模具与液态金属熔焊现象,又会出现锻件晶粒粗大。生产实践可知模具温度控制在280℃~320℃范围内最为合适。

4.2 金属液浇注温度

由于液态模锻模具无浇注系统,充模过程主要靠压力充填模具型腔各部位。所以浇注温度比普通铸造温度偏低一些。这样做有两点好处:一是对制件组织、性能产生有利影响,缩孔、疏松缺陷不易出现。再者可以减少模具的热侵蚀,延长模具寿命。试验获得LD10铝合金,其浇注温度控制在700℃以内最合理。

4.3 成形压力

成形压力是液态模锻的一个主要工艺参数,其作用是使金属液具有一定的充填速度。保证金属液在压力下结晶,使液锻件组织致密,晶粒细化,强度提高。合适的成形压力与合金成份、浇注温度、加压方式、锻件形状、尺寸等因素有关。试验表明,浇注温度愈高,所需成形压力愈大,制件高度H与直径D的比值H/D愈大,所需压力也愈大。异形凸模施压比平凸模施压所需压力要大。精确的理论计算比较困难,按如下经验公式计算:

P=K1K2[1+0.01(H/a)3]

式中:P——成形压力,MPa;

K1——合金种类系数;

K2——液锻方式系数;

H——锻件中液态金属阻力较大部位高度,mm;

a——与H部位相对应的平均厚度,mm。

实践证明,对LD10铝合金,试验结果为80~90MPa,可获得良好的力学性能和外观质量。

4.4 充填速度

充填速度的选择与液锻件合金种类,形状复杂程度和壁厚等因素有关。充填速度快,充填状态紊乱,会引起金属液飞溅。充填速度慢,金属液流动能力减小,薄壁处易形成结壳层使充填更加困难。同时,金属液汇合处还会出现冷隔缺陷。生产实践获得合理的充填速度为2~3mm/s。

4.5 充填时间

充填时间是指金属液开始充填型腔到充填终了的时间。而充填时间选择与锻件大小和复杂程度有关,臂板件液态模锻充填时间选取在0.9s~1.2s较合适。

4.6 加压及保温时间

金属在高温状态下浇注,一般以金属的温度不冷却到低于固相线温度为准,厚壁简单件,加压时间长;薄壁复杂件加压时间应取短些。因此,浇注完成后,立即启动机器,凸模下行至接触液态金属后即开始施压。加压时间过早,金属液中容易吸入气体产生飞溅。加压时间晚,会使金属自由结壳厚度增大,降低加压效果,出现缩孔、缩松缺陷。

保压时间是指加压开始到合金完全凝固的时间。在整个保压时间内,压力必须保持稳定。使液态金属在压力下完全凝固收缩。根据文献[1]的介绍,按锻件尺寸最大厚度每0.5~1s/mm估算。对臂板液锻件取 20s~25s。通过组织分析、观察,液锻件无缩孔、疏松等缺陷,且组织致密。

留摸时间是指保压结束到开模分型时间,锻炼尺寸大、形状复杂、留模时间长,臂板件留模时间取9s~10s为宜。

4.7 浇注质量控制

液态模锻工艺过程是无浇注系统,金属液直接浇入型腔内部,对注入的金属量应进行精确控制,常用的控制方法是采用定量浇包浇注。由于无浇注系统除渣,为保证金属液的纯净,浇注前必须进行除渣处理。

5 结束语

(1)生产实践表明,利用液态模锻工艺生产的臂板件工艺合理,机械加工后内在质量和力学性能良好,完全满足该零件工作环境要求。

(2)液锻工艺参数的合理选择对提高零件质量影响较大,应根据零件要求、合金性能、模具结构,通过试验优化确定出合理的工艺参数,以满足批量生产。