冲压同步工程在某重型车项目的应用

赵鸿鹄,卢 桥,刘春雨,丁文军,李 辉

(安徽江淮汽车集团股份有限公司 技术中心,安徽 合肥 230601)

汽车开发是一种运行周期长、资金投入大、技术集中、参与部门及人员众多的开发项目。随着中国自主品牌汽车的崛起和振兴,逐渐从以往的串行开发模式进步成并行开发模式,即汽车同步工程。冲压同步工程是在车身结构件设计过程中考虑冲压制作过程的各种因素,以实现零件设计和制作过程的集成与并行的系统方法。它要求冲压工艺人员要同步的参与到汽车零件设计中,通过不断的发现问题,与设计者、相关方沟通讨论,提出解决问题的方案,不断提升产品的工程可行性和质量。

冲压同步工程实施的目的是:确保产品设计的可制造性,保证冲压零件首次提样的项目节点;减少样车试制期间的产品设变,节省工装整改费用;优化产品分块及板料排样,提高材料利用率,降低采购成本;合理规划冲压工序,确保生产稳健性,提高设备利用率。明确了冲压同步工程的实施目的后,结合本重型车项目实际,首先成立了冲压同步工程小组,确定人员构架及职责[1],为项目工作的推进做好人力准备、组织准备、技术准备。

某重型车项目开发基本阶段包括标杆车分析阶段、模型设计阶段、数据设计阶段、样车制作阶段[2]、试生产阶段、小批量生产阶段。冲压同步工程在不同的阶段有不同的工作内容及侧重点,本文主要集中在前四个阶段的冲压同步工作,下面进行分别说明。

1 标杆车分析阶段

标杆车分析阶段,需要冲压工艺人员通过拆解标杆车来熟悉车身结构,分析关键零件的冲压工艺性[3],为接下来的工艺分析做好技术储备。本阶段冲压工艺人员的工作共包含两方面内容:标杆车工艺分析与冲压生产能力规划分析。标杆车工艺分析首先要求冲压工艺人员对竞品零件品质进行检查,熟悉标杆车辆整体结构,了解车身零件成形工艺和工序数、零件材质使用情况,初步估算出竞品车辆的材料利用率,其次需要识别并学习标杆车上采用的新工艺、特殊工艺,从而实现有竞争优势的产品设计。冲压生产能力评估分析需结合本公司的生产现状对冲压生产能力进行分析,如机床台面尺寸、压机吨位、产能评估、工位器具存放场地,物流面积需求等各个方面进行规划。

如图1a所示为某标杆车后围外板零件,该零件外形尺寸约为2380mm×1630mm×90mm,对标设计后本项目后围外板也基本在该尺寸范围内,如图1b所示,因此冲压同步工程人员初步估算该零件生产的拉延模具长宽尺寸为3650mm×2480mm,且必须满足拉延顶杆约13排的要求。经过对本公司的重型车冲压车间的压力机设备调研后发现,该生产线最大设备为16000kN四点多连杆机械压力机,工作台尺寸为4000mm×2200mm,可用的拉延顶杆排数为10排,因此该拉延模具宽度方向超出机床台面,且无法使用拉延顶杆,不能满足主机厂的生产要求。

图1 某后围外板

要想实现所开发零件的顺利投产,可以采用以下3个方案解决:①增加宽度超过2480mm的新的冲压设备;②在设计造型阶段,将零件进行切分设计,保证切分后的零件能满足现有的生产设备;③选择合适的冲压设备,将模具进行外协生产。

经分析后方案①存在投入费用多,建设周期长,设备利用率不高的风险,方案②对零件的整体性进行了破坏,且不能满足设计意图,因此开发项目组选择了方案③,梳理出主机厂及外协单位的全部设备,预先针对该件制定生产预案,安排零件进行外协生产,最终规划在合理的生产厂区完成了零件的生产制造。如果在产品开发初期没有做好分析工作,在模具开发阶段才发现类似问题,无疑会延迟模具开发周期,影响整个项目的开发进度。

2 模型设计阶段

模型设计阶段主要工作为模型分析、主断面分析。

模型分析主要针对的是车身外覆盖零件的工艺分析及确定车身状态匹配程度,冲压工艺人员需在汽车外观造型出来之后,为减少冲压缺陷,降低外覆盖件质量控制难度,对存在工艺缺陷的部位,提出改善对策,提高工艺可操作性。这一阶段的分析结果对产品造型风格起到引导作用,为最终造型方案的确定提供参考依据。通常在乘用车项目中,多针对侧围外板、翼子板、发动机盖外板、前后车门外板、行李箱外板等零件进行重点关注,在本重型车项目中,涉及到的外覆盖件有侧围外板、车门外板、顶盖外板、后围外板等,这是与乘用车项目的不同之处。

主断面分析是在造型部门提供车身主断面的基础上,冲压同步工程人员对零件形状进行简化,在设计初期控制零件的成型难度,对冲压成形性研究、冲压方向选择、零件R分析。如图2所示为前围模块的风窗下横梁外板,根据主断面图显示,该件拔模角度为89.95°,呈负角状态。为了保证零件的顺利拔模,必须对该夹角进行放大。冲压同步工程人员以ECR的形式提出角度变更,从而规避了零件型面设计时的缺陷出现。

图2 某前围模块主断面图

3 数据设计阶段

某重型车项目的数据设计共计分为四个阶段:招标数模、SE数模、模具设计数模、NC数模。这一阶段数据版本多,设计周期长,是冲压同步工程人员提升产品设计质量贡献最大的阶段。冲压同步人员从冲压工艺性、模具结构、产品品质、生产线规划、模具成本等因素出发,运用计算机辅助工程进行冲压工艺分析,完成CAE分析报告和ECR报告。

冲压成形的计算机仿真模拟实际上是利用数字模拟技术分析零件成形的全过程,用仿真计算来模拟实际的模具调试,计算的过程其实是一个不断调整试错的过程,通过调整工艺补充面形状、坯料线的尺寸、拉延筋的位置及成型力大小,甚至于推翻原有工艺方案重新制作工艺补充面、设置坯料线和拉延筋,使之达到良好成形效果,在反复修改无法得到良好成形效果的前提下,对产品设计人员提出零件优化方向,以减少后期设变修改模具的风险。

通常该阶段一个完整的工作结果评价包括以下要素:冲压工艺的合理定义方案;模具工序比的提升方案;单件及整体材料利用率提升方案;零件开裂产生的位置判断及改善方案;起皱可能产生的位置及改善方案;回弹可能产生的位置及改善方案;冲击线、滑移线可能产生的位置及改善方案;零件包边的分析、模具结构中回退空间的分析。

如图3a所示为某门框外板零件,该零件材质为DC05,料厚为1.0mm,零件左下方拐角处圆角R值为R10mm,如图3b所示。经计算模拟后显示该处出现侧壁拉延开裂的缺陷,冲压同步人员了解到该处可以变动的型面范围后,将拐角处R值增大至R25mm,并对两R过渡区进行变R处理,如图3c所示,再次进行模拟分析产品无开裂,可以满足成形性要求,基于此冲压同步人员提交更改R值的ECR,反馈至产品设计者。

如图4a所示为膨胀水箱罩板,该零件材质为DC03,料厚为1.0mm,零件Z方向深度约为177mm,运用计算机模拟软件分析后发现零件周圈侧壁处出现严重拉延开裂,最大减薄率超过0.30,如图4b所示。冲压同步工程人员通过与产品设计者沟通后先将开裂缺陷区域的R角由R20mm变更为R30mm,并进行局部球化处理,再次分析依然出现开裂情况。比对表1可知DC03和DC06的冷轧钢极限减薄率分别为0.26和0.29,因此冲压同步工程人员提出将材质变更为DC06,分析结果显示局部的最大减薄率为0.28,整体的零件成型性较好,如图4c所示。

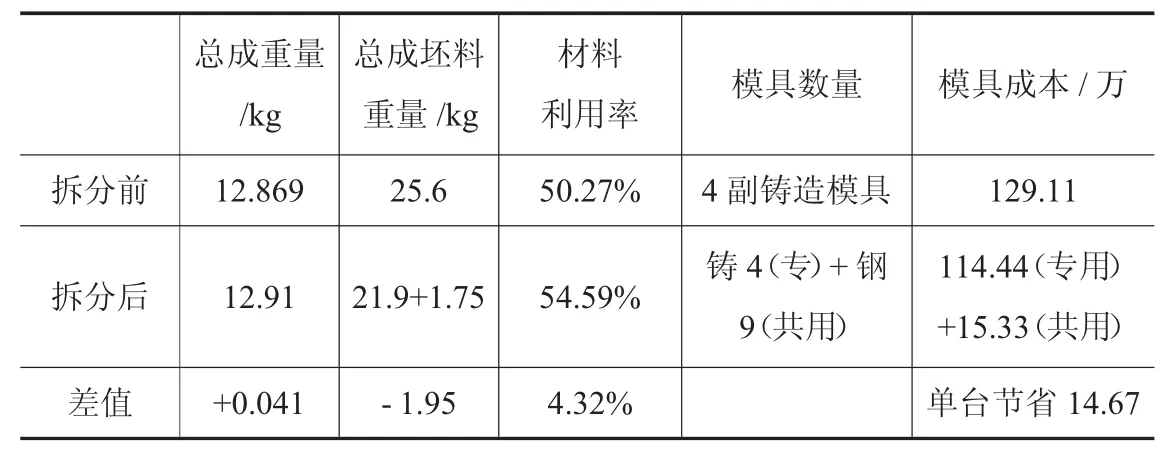

材料利用率是指车身的实际质量和进行工艺处理前的板材的质量之比[4],通常它通过材料损失率加以转换,材料利用率=(板材质量-零件质量)/板材质量×100%,故需对影响板材尺寸的产品形状进行提前更改,以便提高材料利用率,如图5a所示为后围内板本体,该零件材质为DC03,料厚为0.8mm。该零件成形性良好,但由于零件的搭接关系使得零件突出四个搭接臂,计算后该零件的材料利用率约为50.27%,对整车的材料利用率贡献度较小。冲压同步工程人员经分析后,提出零件拆分方案,将原来一个大件拆分成五个小件,如图5b所示,拆分后的零件宽度由原来的2052mm缩减为1712mm,依然采用原来的材质及铸造模具的工艺方案,剩下的四个上、下连接板零件采用钢板模具的工艺方案,并将材质降低为DC01系列,料厚保持不变。通过零件拆分,提升了整体的材料利用率4.32%,同时又降低了冲压开发成本。拆分对比见表2。

表1 冲压板材减薄率

图3 某门框外板零件

图4 某膨胀水箱罩板

图5 某后围内板本体

图6 某车门内板

表2 后围内板本体拆分对比表

图7 某顶棚支架

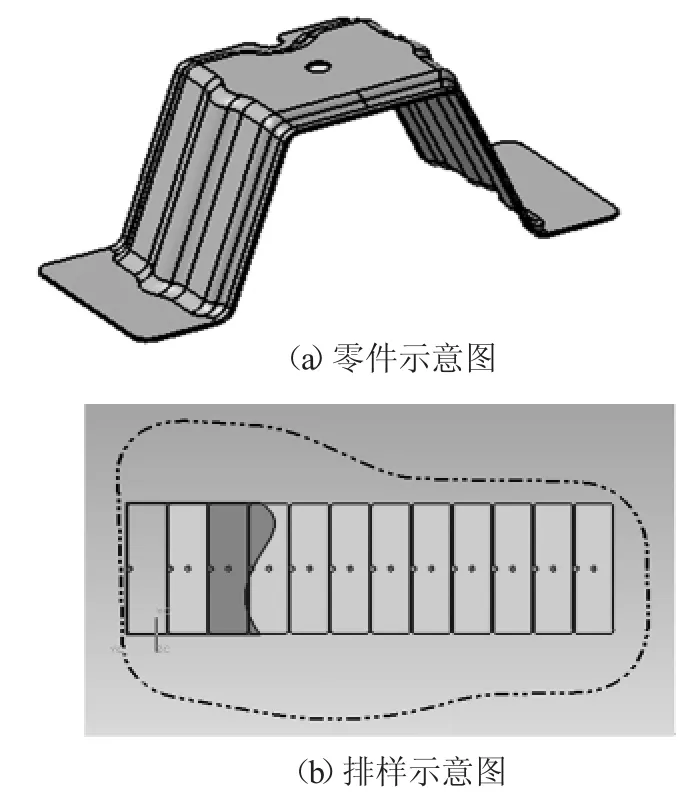

在汽车白车身结构件中,如侧围外板、全景天窗顶盖外板、车门门框外板等会在中间区域存置有大片的废料,在数据设计阶段冲压同步工程人员就要与产品设计者一同,通过工艺手段将这些特定零件的废料加以利用,以提升整车的材料利用率。如图6a为某重型车项目的车门内板,零件材质为DC04,料厚为1.0mm,零件外形尺寸为1606mm×1168mm×155mm,采用开卷落料后进行拉延成形的工艺方案,落料的坯料尺寸为1745mm×1350mm,中间区域废料空间约为1350mm×808mm,如图6b所示。图7a所示为顶棚支架,零件材质为DC01,料厚为1.0mm,零件外形尺寸为158mm×67mm×62mm,采用排样成形的工艺方案,展开后坯料尺寸为250mm×68mm,经分析后发现该件可以有效利用车门内板的中间废料区域空间进行排样,排样示意如图7b所示,一片废料可以产出12个顶棚支架零件。基于此,冲压同步工程人提出材质变更申请,将顶棚支架零件的材质由DC01变更为DC04。按照该利用方案的思路,针对本重型车项目全部的冲压开发零件,共计整理出包括卧铺支架安装板等在内的13个零件,可以满足在车门内板的中间废料区域排样的使用,排样方案如表3所示。考虑到实际的整台份车量生产的批次规划,经过冲压测算,每生产50台车,就会产生100片车门内板中间废料,其中48片废料可以满足其他13个嵌套零件的50台生产,剩余52片废料进行备份或废置,能够兼顾到生产台份的要求。可行性。该阶段重点检查前期分析阶段没有得到产品设计部门认可而留作后期验证的问题,同时兼顾关注前期分析时遗漏的冲压工艺问题。该阶段主要工作包括零件强度、刚度分析、零件成形性分析、精度控制分析、装配干涉检查等。生成的样车检查报告反馈给产品设计部门,为模具制作和零件成功生产提供保证。对于冲压同步工程人员,还应该将实物状态与前期各数据阶段的分析报告存档为数据库,反之对分析时的参数进行优化,为后续新车型开发提供借鉴,不断提升产品品质和品牌竞争力。

表3 某重型车项目车门内板利用方案图(局部)

通过冲压同步工程工具在数据设计阶段的应用,某重型车项目提交的ECR共计475条,其中成形类ECR的条数为245条,占比约51.6%,提升材料利用率的ECR条数为38条,占比约8%。如表4所示。

4 样车制造阶段

样车制作阶段冲压同步工程人员能直接从零件实物状态判断出零件冲压可行性,进而评估出量产

表4 某重型车项目ECR统计表

5 结束语

通过冲压同步工程在某重型车项目中的应用,制造成本降低30%~50%,整车的材料利用率提升了8.2%,车型开发全过程方案更改次数减少50%以上;产品开发时长缩短40%~60%,缩短产品投放市场的时间[5];产生了巨大的经济效益。综上所述,冲压同步工程的持续介入,能有效的将工程问题解决在萌芽状态,有助于缩短汽车的开发周期,提高产品质量,节约企业成本,提升企业竞争力。

目前,运用同步工程的原理进行冲压方案已在其它新车型的开发中有效推广应用,显著提升了本公司其他车型的产品竞争力。