汽车冲压生产线整线仿真要点分析

于明湖

(上汽通用汽车有限公司 整车制造工程部,上海 201206)

面对日益激烈的市场竞争,减少浪费、提高生产线输出能力是各汽车制造企业冲压系统提升自身竞争力的关键[1]。充分利用自动冲压线的灵活性并发挥其生产能力和效率、提高冲压车间的生产能力、改善和优化冲压线的自动化输送系统,是提高整线生产节拍的关键因素之一[2]。

随着车型越来越多,产品更新越来越快,小改款、中期改款越来越频繁,加上车型设计越来越突出个性化、高颜值方向。对冲压生产线的包容性、柔性以及对模具的设计制造都带来巨大压力[3]。

实践应用证明,通过数字化冲压线整线仿真技术,特别是在模具设计阶段提前接入,能够对模具上线后整线节拍提升起到正向促进作用。本文从应用冲压线整线仿真技术的关键点进行阐述,旨在为正确应用整线仿真技术提供参考。

1 仿真关键点分析

1.1 拉伸垫设置

拉伸垫作为冲压线打头压机拉延工艺的关键组成部分,拉伸垫运动设置必须与现场一致(拉伸垫动作位置以压机旋转角度对应的位置保持一致),否则会导致仿真过程中设置的取放料位置不一致,严重的可能导致自动化与模具压边圈碰撞干涉,进而造成设备损坏。

同时,还需关注拉伸垫几种不同运行模式的选用:

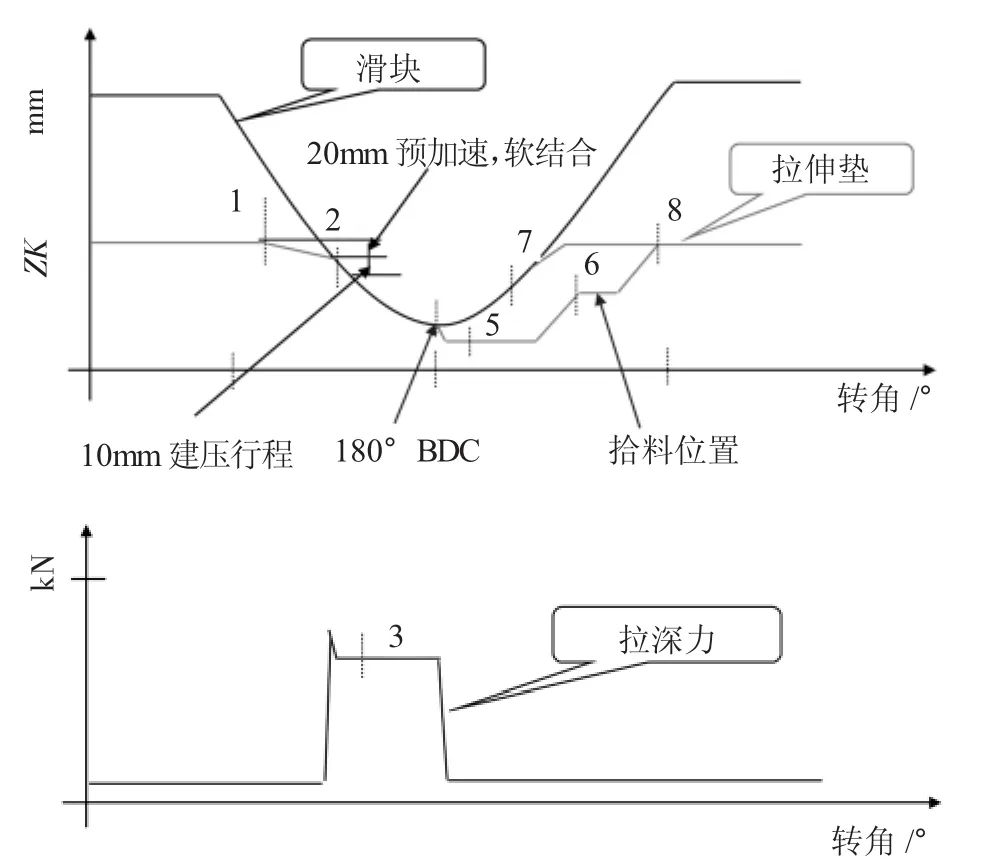

①拉伸垫是否启用预加速功能。数控系统接收来自多连杆压力机转角信号,如图1所示,控制液压垫动作,使液压垫在滑块下降时不停留在上限位置,而是先于滑块向下移动。在模具快要碰撞到压板框架时,压边缸下腔被打开。液压垫在向下移动时先于滑块,它的下降速度是滑块的80%,在20mm时,滑块赶上了拉伸垫。避免上模与拉伸垫硬性闭合时造成的冲击[4]。

②拉伸垫是否启用Lockingafter BDC功能。在下死点使气垫在下死点停留一段时间,待上模与下模完全不接触后再回程(仅针对上模同时存在内压边圈的情况下,防止拉深成形后的零件变形)。

图1 拉伸垫运动

③拉伸垫是否启用取料位等待功能。

注:取料位等待是配合下料手提前进入压机取料的位置,在整线节拍提升中能够起到一定的正向提升作用,此功能在越来越多高速线上被普及应用。

图1中各位置说明如下:1为拉伸垫预加速开始;2为低冲击的从位置控制到力控制转换过渡阶段;3为通过数个线性插补力点和位置支持点为所需的成形力增大压力;4为在底部拐点降压(BDC位置);5为拉伸垫Locking after BDC功能;6为拉伸垫提升至取料位等待位置(等待自动化将零件移走);7为拉伸垫返回初始状态向上运动;8为拉伸垫起始位置。

1.2 斜楔须在初始位置

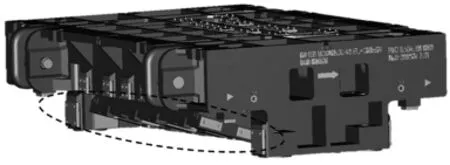

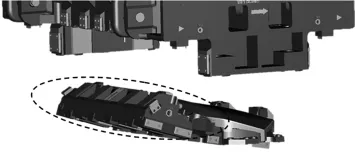

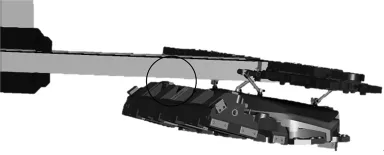

斜楔机构是通过斜楔和滑块的配合使用,变垂直运动为水平运动或倾斜运动的机械机构。常规模具数模提供的都是模具闭合状态下的状态,此时模具中的所有斜楔都处于工作状态,如图2所示。但是自动化进出模腔运动过程中,所有斜楔机构处于初始位置(强制回程状态),如图3所示。斜楔位置是否准确,直接影响到自动化进出模具时自动化与模具本体的干涉,如图4所示。同样,很多翼子板的旋转斜楔也存在类似的情况。

1.3 零件须与实物一致

图2 闭模时斜楔位置

图3 开模斜楔初始位置

图4 斜楔初始位置与干涉检查

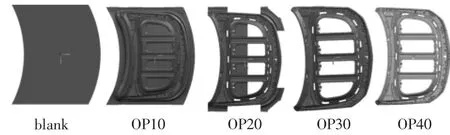

工序零件数模需要与零件在该工序完成之后的状态完全一致,如图5所示。模具工艺图中的工序零件常规都有工艺补充部分型面,如果工序零件与实际零件不一致(图6),会导致零件在仿真过程中,零件与模具的干涉仿真及Tooling设计时吸盘位置确认存在差异(比如Tooling设计时,吸盘位置存在工艺孔,但因工艺补充未被发现)。

图5 正确的工序零件须与实际状态一致

图6 上料手安全距离

1.4 安全距离设定

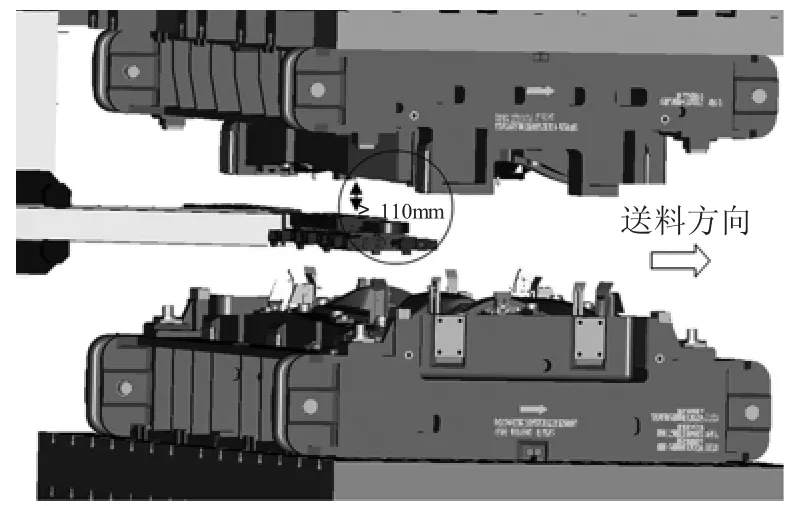

考虑到整线压机及自动化运动过程中可能存在角度差,特别是急停状态时压机与自动化的急停响应不同(压机惯性大,其急停状态下会有制动延时,进而产生压机与自动化不同步),必须要设置足够的安全余量。

常规的,自动化手将零件送入模腔后,在自动化退出模区的时候尤为危险,自动化手与上模的最小安全距离应≥110mm。如果此处安全距离不足,当生产线触发急停的情况下,由于压机惯量较大而导致滑块继续下行,会导致压机滑块与自动化手正面相撞。

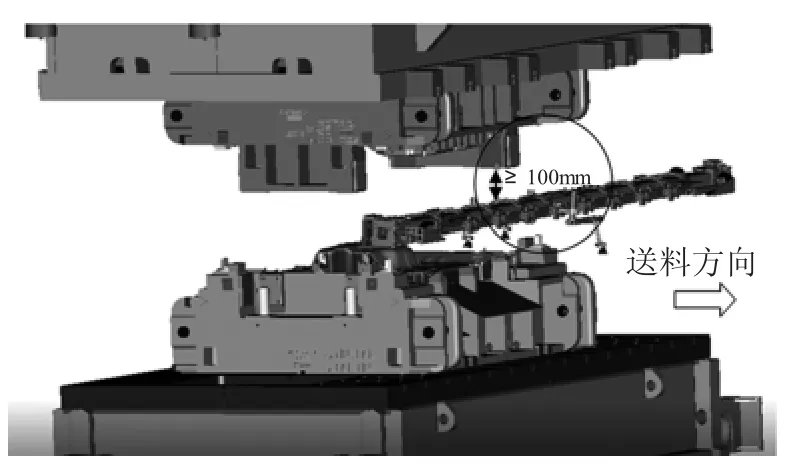

图7 下料手安全距离

当自动化空手进入模腔取件的时候,自动化手与上模最小距离应≥100mm,此时如果整线发生急停情况,压机滑块将仍有有部分向上的惯性,所以此处最小安全距离可以略小。

1.5 模具装配结构

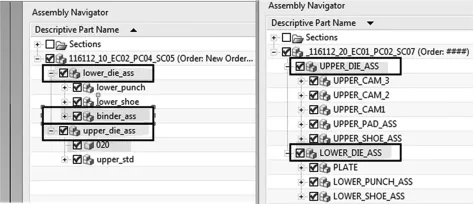

模具总装配结构定义(图8):OP10一级装配体只分为上模、压边圈、下模三个;OP20~50一级装配体只分上模&下模两个,其它CAM等不同运动部件(包括标准件装备到对应的上模或下模部件上),如果模具设计过程中没有装配层级,将极大影响仿真效率。

图8 模具装配结构示意

2 数字模型与实际差异性

由于安装误差的客观存在,实际生产线与数字化生产线模型难免存在差异,整线仿真工作的前提条件是要对整线模型与实际生产线的差异性进行客观评估。

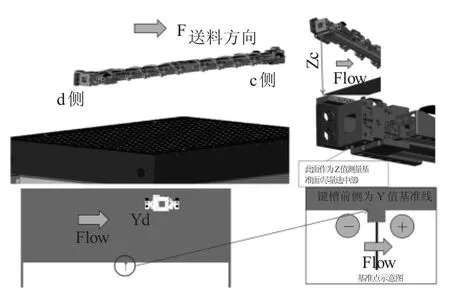

具体方案可以通过以压机工作台中心槽及工作台平面为基准(图9),测量自动化在取放料位置与基准位的数值,反向对比整线仿真模型中自动化在相同位置情况下坐标数值差异。

图9 坐标系定义示意

明确数字化整线仿真模型与实物生产线差异后,可以通过修正数字化生产线或仿真结果数据补偿的方式来纠正数字化整线仿真模型与实际生产线的差异,同时也应该具体差异大小,修正自动化最小安全距离设定值。

3 常规干涉点

(1)机械手下料时:空手进入模腔时自动化手上端与上模之间的干涉;空手进入模腔时自动化手端拾器吸盘与下模之间的干涉。

(2)机械手上料时:自动化带料传输时,零件最低点与下模之间的干涉;自动化抛料后,自动化空手退出时自动化上端面与上模之间的干涉。

(3)前一序上料自动化与下一序下料自动化端拾器相互碰撞干涉。

4 结论

随着汽车工业的发展和进步,各汽车厂家对提高生产效率[5]的需求越来越迫切。充分用足设备的柔性,发挥设备潜在的优质特性,确保冲压线节拍得到深入挖掘是冲压领域不懈的努力方向。

影响整线节拍影响因素是多方面的。除了设备本身能力外,还与模具设计、调试轨迹人员水平、Tooling设计等因素直接相关。冲压线整线数字化仿真技术的适时出现,将模具设计、轨迹离线编程优化、Tooling提前设计等因素通过数字化整线模型的方式在产品设计阶段便集合在一起,迎合了冲压工业自动化发展的契机。随着冲压线整线仿真技术应用的不断深入,其价值被越来越多的主机厂所认可,势必在未来得到更加广泛的应用和发展。