机械压力机电气安全控制回路的实现研究

金 超,刘志兵

(1.浙江锻机床有限公司,浙江 嵊州 312451;2.浙江高精锻压机床股份有限公司,浙江 嵊州 312000)

国际标准ISO16092《机床安全——压力机》系列标准的推出,将给国内机械压力机制造业的产业升级和技术进步带来很大影响。2012年,根据国标GB27607-2011《机械压力机安全技术要求》进行的国抽检测,不合格率达到75%,为此国内媒体发表相关报道,指出机械压力机制造业在安全控制及安全保护上存在严重问题。若干年过去了,目前国内机械压力机制造业除相当规模地应用机械手进行自动取,送工件外,仍有相当部分机械压力机的电气安全控制没有根本改善,安全事故仍层出不穷。为确保机械压力机操作者的安全,提高机械压力机制造业的安全技术水平,实现机械压力机电气安全控制显得更为重要(本文所述的机械压力机不包括伺服压力机)。

1 标准依据

实现机械压力机电气安全控制的主要标准依据为:GB/T16856.1-2008《机械安全风险评价第一部分原则》;GB/T 16855.1-2008《机械安全控制系统有关安全部件第1部分:设计通则》;GB27607-2011《机械压力机安全技术要求》。

根据标准GB/T16856.1-2008《机械安全风险评价第一部分原则》,对机械压力机滑块(即模具)运动区域的风险水平评估得到,机械压力机滑块(即模具)运动区域无论对机床维修人员还是对操作者造成伤害均为不可恢复,暴露在滑块(即模具)运动区域的时间是连续,频繁的,对于造成的伤害经市场验证不可避免的,因此对应的危险运动电路控制的安全水平应该达到GB/T16855.1-2008《机械安全控制系统有关安全部件第1部分:设计通则》附录A中PLe的规定以及相关Cat4控制的规定。

在国标GB/T16855.1-2008《机械安全控制系统有关安全部件第1部分:设计通则》中规定要求满足PLe,Cat4的控制要求,必须满足如下条件:①诊断覆盖率DCavg==高 大于99%(危险故障监控率);②每个冗余通道MTTFd==高 大于30年(平均无危险故障时间间隔);③共因失效CCF 大于60分(从分离/隔离,差异性,设计/应用/经验,评价/分析,能力/培训,环境等六个方面进行评估);④考虑4类可实现的最大值PL==e(应达到的安全水平);⑤结构要求,与3类相同,注意冗余,交叉监控;⑥任何零部件的的单一故障都不会导致安全功能的丧失;⑦在下一个安全指令发出或发出前应检测单一故障(注意安全清单);⑧检测不到的故障,发生故障累积不应导至安全功能损失(预防故障累积而损失安全功能);⑨符合其他相关的安全标准GB/T 16855.1-2008《机械安全控制系统有关安全部件第1部分:设计通则》4.1条(考虑所有预定使用和可预见的误用),4.2条(风险减少策略),4.4条(控制系统有关安全部件SRP/CS的设计),4.6条(软件的安全要求),4.7条(检验设计所能达到的安全水平PL能否满足克服预定风险安全水平PLr)和5条(安全功能)规定等规定。

另外,国标GB27607-2011《机械压力机安全技术要求》5.4条“控制和监控系统”分别对机械压力机涉及有危险运动(滑块运动)控制,监控,相关的指令,安全控制装置及安全功能部件等要求作出相应的规定。其中涉及到安全控制的有离合器/制动器的动作,超程(防连冲,二度落),单次行程停止,抑制(光幕控制)等。涉及到执行安全(监控)控制的装置,元器件有离合器/制动器,安全双联阀,光电保护装置,超前开启连锁防护装置,机械凸轮,控制装置(双手操作,脚踏操作,急停),选择开关,位置开关,隔离切断开关,可编程电子系统(PES),可编程气动系统等。

2 压力机电气控制回路的现状

机械压力机(分转式离合器)主要由电动机带动储能用飞轮运行,通过控制分转式离合器的接合,将动力通过曲轴连杆传递给滑块做上,下作功运动,并结合安装在滑块上的模具,达到冲压工件的目的。分转式离合器机械压力机的滑块工作时主要有“寸动”,“单次行程”,“连续运行”,“停止”等运动方式构成,因此相关控制(包括监控)的要求均应在符合上述安全标准的基础进行展开,其中包括安全指令的确定,安全功能部件和元器件的选用和安全监控回路的构建。

图1 JZ系列机械压力机电气控制图

以本公司生产的 JZ21-25B,45B,63B,80B机械压力机(分转式离合器)为例,其原相关的电气控制如图1所示。由图可知,上述系列机械压力机(分转式离合器)的电气控制主要有“主电路”,“PLC控制电路”,PAC电子凸轮控制器和“凸轮开关箱”构成。而其中的主电路分别实现对机床提供的动力主电机M1,调整滑块用的制动电机M3和润滑用电机M2(有用户选配),安全双联阀动作,吹料和光电的直接控制。PLC控制电路PAC电子凸轮控制器分别通过各类人机对话系统(如各类按扭,选择开关)实现对上述主电机M1,调整滑块用的制动电机M3和润滑用电机M2(有用户选配),安全双联阀动作,吹料和光电的实现各种模式的先导控制。而凸轮控制箱分别由机械凸轮(如图3中的SQ7)和由电子凸轮(如图3中的 CA01,CA01,CA03)两部分构成,其中是与机械压力机曲转在各个位置根据各种不同的功能(如“二度落”即“防连冲”,“上死点”,“单次区域”即“抑制”等)并由凸轮开关箱内的位置开关同步发出所需“通”或“断”电信号,给PLC控制电路(包括PLC扩展模块)输入信号,使上述机械压力机按预设的要求完成各种功能指令的控制。

另外,从图1所涉及到控制指令可分为主电机M1的系列控制,压力机滑块模高调节制动电机M3控制,润滑电机M2的控制(由用户选配),压力机滑块上下运动(其中包括离合器通断)系列控制和其它送料,吹料的控制。而主电机的起动,停止分别通过主电机起动按扭SB2,停止按扭SB1,变频调整器中UL的常闭触点经PLC通过变频调整器实现主电机的,主电机的速度调整通过调节电位器W1实现。压力机滑块模高调节制动电机M3分别实现“下降”、“停止”、“上升”三个指令,并用空气开关QF2,选择按扭开关SA4,SB5通过PLC控制交流接触器KM3,KM4实现。另外根据用用户要求选配的润滑电机M2经PLC通过继电器KA9实现控制。

图1中涉及压力机滑块上下运动(其中包括离合器通断)系列控制是通过控制压力机安全双联阀的“通”,“断”实现压力机滑块的“连续”、“单次”、“寸动”、“停止”、“急停”运行指令。

“连续”运行指令有“连续起动”和“连续停止”两部分构成,而“连续起动”时有选择开关SB2(设置在“连续”运行位置),双手按扭SB6,SB7,电子凸轮中“上死点”CA03并结合光幕中2KJ和安全双联阀(故障)检测开关SQ5分别给PLC发出可运行指令,经PLC和PAC电子凸轮控制器运算处理后给安全双联阀的控制继电器KA2发出接通信号,安全双联的得电换向后使压缩空气进入离合器,此时离合器合上(制动器脱开)带动滑块连续“上”、“下”运动。按动“连续停止”按扭SB9或者“无料检测”继电器KA5接通后给PLC发出“连续停止”指令,经PLC和PAC电子凸轮控制器运算处理后给安全双联阀的控制继电器KA2发出断开信号,安全双联的失电换向后使离合器中的压缩空气经安全双联阀排气口中排出,此时离合器脱开(制动器合上)。

“单次”运行指令是有选择开关SB2(设置在“单次”运行位置),双手按扭 SB6、SB7,电子凸轮中“上死点”CA03并结合光幕中2KJ和安全双联阀(故障)检测开关SQ5分别给PLC和PAC电子凸轮控制器发出可运行指令,经PLC和PAC电子凸轮控制器运算处理后给安全双联阀的控制继电器KA2发出接通信号,安全双联阀的得电换向后使压缩空气进入离合器,此时离合器合上(制动器脱开)带动滑块运行,在此运行过程中电子凸轮中的“单次区域”(光幕安全功能抑制)CA01对滑块处在可能产生危险工作状态进行检测监控并将相关的信号发给PLC和PAC电子凸轮控制器进行运算处理。当滑块“单次”运行到回程的某个特定的时由电子凸轮通过“顶点定位”给安全双联阀的控制继电器KA2发出断开信号,使安全双联阀失电后复位使离合器中的压缩空气经安全双联阀排气口中排出,此时离合器脱开(制动器合上),在此同时机械压力机的滑块应停在上死点的位置,同时电子凸轮中的“上死点”CA03给PLC发出导通信号后确认压力机的滑块处在准确的停车位———“上死点”区域,同时为下个“单次”提供允许。另外应控制系统的原因,在电子凸轮的“顶点定位”给PLC发出断开信号,而KA2没有收到断开信号而使安全双联阀没有复位,压力机滑块(由曲轴,连杆带动)滑过“上死点”区域后继续运动到“二度落”(也称“超程”或称“防连冲”)区域,凸轮开关SQ7给PLC发出保护性控制信号使KA2复位,安全双联阀失电后复位使离合器脱开(制动器合上)压力机滑块停止运动。

“寸动”运行指令是有选择开关SB2(设置在“寸动”运行位置),双手按扭SB6、SB7,结合光幕中2KJ和安全双联阀(故障)检测开关SQ5分别给PLC和PAC电子凸轮控制器发出可运行指令,经PLC和PAC电子凸轮控制器运算处理后给安全双联阀的控制继电器KA2发出一个脉冲信号,安全双联阀将按对应脉冲信号得电,失电动作一次,离合器也对应结合,脱开一次带动滑块运行一段很小的距离。

当压力机在执行上述指令过程中遇到紧急情况时需要停止,系统设置急停按扭SB3,SB4和“误送检测”信号KA4,当按下急停按扭SB3,SB4,或者发出KA4误送信号给PLC后,PLC和PAC电子凸轮控制器经运算处理后立刻给安全双联阀的控制继电器KA2发出断电信号使安全双联阀复位,离合器脱开,滑块停止运动。

另外图1中PLC还对进离合器的气压力,滑块内所承受的载荷和润滑等进行监测,如果出现故障PLC和PAC电子凸轮控制器将给KA2发出相应的断电指令,安全双联阀复位,压力机滑块停止运动。

3 分析

由图1及上述分析可得到如下特性:①所有控制信号均由PLC和PAC10电子凸轮控制器发出;②所有检测和输入信号均发给PLC和PAC10电子凸轮控制器;③控制安全双联阀两个信号均来自有一个PAC10电子凸轮控制器控制的小形继电器KA2的两个触点;④控制系统的PLC为欧姆隆生产的CP1E-40及南京埃斯顿生产的PAC10电子凸轮控制器。

根据国标GB27607-2011《机械压力机 安全技术条件》中5.4.1.4中规定“采用光电保护装置,超前开启的联锁防护装置和可控防护装置,操作用双手操纵装置的压力机(不包括自动循环时自动上,下料的压力机,带防护锁定的联锁防护装置的压力机),其控制系统的相关安全部件应符合GB/T168551-2008中的4类要求,压力机控制系统相关安全部件的启动和停止功能应采用冗余和监控与硬件连接”结合GB/T 16855.1-2008《机械安全 控制系统有关安全部件 第1部分:设计通则》,图1中的电气安全控制回路存在的缺陷说明如下。

3.1 控制系统安全部件不符要求

(1)双手启动装置不符合GB/T168551-2008中的4类要求,也不符合GB27607-2011中5.3.12“双手操作装置”和其它相关的技术要求。即,双手按扭SB6、SB7没有用硬连接的方法实现冗余,输出监控,交叉监控,或没有将SB6、SB7的信号输入安全水平符合要求(达到PLe,Cat4)的安全PLC,或者进入符合要求的安全继电器(也可以是相关的组合)。

(2)光电保护装置没有达到GB/T168551-2008中的4类要求,所用的光光电保护装置安全水平等级为PLc。

(3)可编程电子系统PES(图1中的可编程电子系统CP1E-40和PAC10电子凸轮控制器)不符合GB27607-2011中5.4.4条要求,相关的控制没有安全PLC和安全模块参与,无法满足PLe4的控制结构,更无法规避共因故障(CCF)条件下(如因电磁干扰产生压力机失控)产生危险性故障。

(4)图1中的选择开关SA3不符合GB27607-2011中5.4.4条要求,没有选用带锁,强制触点的选择开关,也没有用冗余监控的硬件切断其控制电路(在图3的主电路中的没有出现)。

(5)急停控制装置不符合GB27607-2011中5.4.8.2条5.4.8.3要求,没有直接切断安全双联阀控制的动力源。

(6)用于安全指令控制的“二度落(超程,防连冲)”,“上死点”,“单次区域(抑制)”的位置开关不符合GB27607-2011中5.4.7条要求,即不符合GB5226-2016中10.1.4条规定“强制(或直接断开)”要求,也没有用符合GB5226-2016中9.4.2条要求采用的“冗余技术”和“相异技术”。

3.2 启停功能未采用冗余和监控

(1)光电保护装置没有按要求冗余和监控与硬件连接,而直接接入安全水平不满足PLe,Cat4的可编程控制器CP1E-40,不满足GB27607-2011中5.4.1.4 条要求。

(2)压力机没有设置重启装置,无法满足GB27607-2011中5.4.1.2,5.4.1.3条要求。

(3)压力机使用的安全双联阀及其相关控制不能满足GB27607-2011中5.4.2.3条要求。即安全双联阀没有实现动态监测,控制安全双联阀的电器回路没有规定使用“冗余、监控”技术,只用PLC通过电子凸轮控制继电器KA2的两个触点来控制安全双联阀,在相关的控制回路(特别对安全双联阀的两个线圈)没有短路保护、检测、报警措施。

(4)“二度落”即“超程检测”、“上死点”和“单次区域(抑制)”检测不能满足GB27607-2011中5.4.2.6,5.4.2.8,5.4.2.9 条要求。

4 机械压力机电气安全控制回路实现(图 4)

机械压力机电气安全控制回路主要是对压力机参与工作(不光是滑块的运动控制)时其安全指令的控制,机械压力机工作时的安全指令如下:急停;双手控制;操作模式选择(连续,单次,寸动,调整);抑制;光栅(光幕)保护;上死点(或上死点停),和超程(二度落,防连冲);安全栓;安全双联阀检测(对安全水平达到PLe,Cat4的不需要);对抑制,超程等发信的凸轮(的)运动监测;故障复位……

满足上述机械压力安全功能的方法有如下三种。

4.1 采用安全型分裂元件

根据GB27607-2011《机械压力机安全技术要求》等安全标准搭建而成的机械压力机电气安全控制回路,主要使用的安全元件有若干个G7SA(OMRONG)系列小型纤细型安全继电器,若干个阻容延时单元和若干电流载保护元件(如小型空气开关,短路保险丝,电流传感器)和PLC可编程,但根据GB27607-2011表2“手动上下料,单次行程操作模式时工作危险区安全保护要求汇总表”中对用手动送料的机械压力机主要电气控制要求相关规定如表1所示。

表1 电气控制相关要求

结合安全指令采用若干个G7SA(OMRONG)系列小型纤细型安全继电器、若干个阻容延时单元和若干电流载保护元件,实现上述要求,其结果是安全性能水平能满足要求,但元器件多,故障多,可靠性差,因此一般不用此方法。

4.2 采用安全模块+PLC

Pilz的PNOZ系列和 OMRONG的 G9S、R88M系列等用于保护人和机器的安全继电器监控急停按钮、安全门、光电保护、双手控制装置、压敏地毯、速度和静止等许多其他安全功能。而PNOZcompact安全继电器用于急停按钮、安全门、光障、光栅的控制,使其相关的功能控制水平达到PLe。而PNOZ X产品系列中的双手监控器(安全继电器)可保证双手按钮的安全监控,实现双手操作同步时间监控,触点动作时间监控从而确保双手操作控制达到PLe。但实现上述功能的所需要安全模块(集成式安全继电器)总价比用安全控制PLC的价格要高。而各部件用外部连线的方式所产生非安全型故障的概率要远大于安全控制PLC要高,使机械压力机的可靠性降低。另外Pilz公司的压力机专用基础安全控制单元(安全PLC)PNOZ m2p并提供相对应的压力机专用控制软件,很大程度地减少了因压力机用安全模块+PLC电子可编程控制器由于编程缺陷而产生安全事故的风险。

4.3 采用安全PLC

Pilz公司的压力机专用基础安全控制单元(安全PLC)PNOZ m2p和OMRONG公司的安全控制单元(安全PLC)G9SP-N20S能满足压力机机的急停、双手控制、操作模式选择(连续、单次、寸动、调整)、抑制、光栅(光幕)保护、上死点(或上死点停)和超程(二度落,防连冲)保护,安全栓保护,安全双联阀检测(对安全水平达到PLe,Cat4的不需要)对抑制,超程等发信的凸轮(的)运动监测,故障复位等。

图2为本公司JZ21-63B开式固定台压力机电气控制图,图中分别有主电机、模高电机、吹料电磁阀、光电保护等强电控制部分和有OMRONG公司的安全PLC(型号G9SP-N20S)构成的逻辑控制安全模块以及与G9SP-N20S控制相配的扩展模块CP1W-20ED1,电子凸轮PAC15普通逻辑控制模块构成。在图2的安全PLC(G9SP-N20S)有安全输入通道(触点)20个,分别为Si0~Si19;安全输出通道8个,分别为So0~So7,而且每个通道均能进行短路保护和短路检测。测试输出通道6个,分别T0~T5,分对各安全输入触点Si0~Si19安全输入的工作状态进行逻辑检测。

由图2可得,对安全PLC(G9SP-N20S)有安全输入通道根据下列安全指令;“急停”(冗余+T0,T1检测),“光栅(保护)”(冗余 +T0,T1检测),“超程监控”(单通道 +T1 检测),“故障复位”(冗余 +T0,T1 检测),“双手控制”(冗余 +T0,T1检测),安全栓(冗余+T0,T1 检测),工作模式选定其中包括“调整”,“寸动”,“单次”,“连续”(单通道 +T1 或 T0 检测),“抑制”(单通道+T0检测),“模高电机”其中包括“上升,下降”(单通道+T0检测),“双联阀故障”(单通道+T1检测)输入对应的控制信号,并按GB27607-2011《机械压力机安全技术要求》中5.4条要求编程,实现了安全双联阀,电机等按要求安全输出。

4.3.1 急停操作

由图2可得,急停操作指令是两个急停按扭SB1和SB2串连后发出的,而且每个急停按扭均具有强止断开功能,它们的两对,四组常闭触点通过串连后冗余输入实现,满足了GB27607-2011《机械压力机安全技术要求》中5.4.8.2条要求。实现切断安全PLc“G9SP-N20S”内部离合器控制电路的供电电源,使安全双联阀失电后复位,离合器排气后脱开,制动器合上,压力机的滑块立刻停止运动,满足了GB16754-2008中4.1.4条“0”类停机要求。由于由于急停按扭的两个中触点分别接入安全PLc“G9SP-N20S”的T0和T1的检测回路则在急停操作过程中发生如下四类故障:

(1)若其中的一路常闭触点输入出现故障,则PLc“G9SP-N20S”接到故障信号后将切断安全PLc“G9SP-N20S”内部离合器控制电路的电源,使压力机的滑块运动处在停止(安全)状态。

(2)如果两路同时出现不能复位的故障,则PLc“G9SP-N20S”同时接到仍是两个“急停”信号安全PLc“G9SP-N20S”内部离合器控制电路的电源仍被切断,压力机的滑块运动仍处在停止(安全)状态。

(3)如果两路同时出现常闭触点被粘连的故障,因急停按扭用的是常闭触点强止断开功能的按扭,因此当发出“急停”指令后如果触点粘连将被强止断开,而切断安全PLc“G9SP-N20S”内部离合器控制电路的电源,使压力机的滑块运动处在停止(安全)状态。

(4)如果连接SB1和SB2导线发生断路,或短路,则因急停按扭的导线分别与安全PLc“G9SP-N20S”的T0和T1的检测回路相连,安全PLc“G9SP-N20S”能够自动检测SB1和SB2导线连接是否发生断路,或短路并在内部发出相应的控制信号,使切断安全双联阀的控制电源使用压力机滑运动块处在停止(安全)状态。

4.3.2 光栅(光电保护)和安全栓

上述电气保护回路中所选的光电保护装置为山东“莱恩”生产“SNC1620”双电保护装置,其安全水平已经达到GB T 16855.1-2008《 机械安全 控制系统有关安全部件 第1部分:设计通则》规定的PLe,Cat4的要求,其输出为两路常开触点2KJ,而安全栓通过位置开关SQ2进行位置冗余监控并与安全PLc“G9SP-N20S”相连。根据GB27607-2011《机械压力机安全技术要求》5.4.1.6“冗余和监控的压力机控制系统应由两套分离的功能系统组成,每套系统都具有独立的停止危 险运动的能力.如果通过监控检测到任一系统的失效,就应阻止下一次的闭合行程。如果一套系统属于自保护型的,即本身功能丧失能防止下一工作行程的启动,则该系统不需要监控”的规定,可以对光电保护装置的输出2KJ不进行监控,但为防止连接光电保护装置2KJ和位置开关SQ2与安全PLc“G9SP-N20S”连接导线因发生断路,或短路的故障,因此将光电保护装置2KJ接入安全PLc“G9SP-N20S”的T0和T1的检测回路。如果连接光电保护装置2KJ和位置开关SQ2与安全PLc“G9SP-N20S”连接导线因发生断路,或短路,则安全PLc“G9SP-N20S”能够自动检测故障结果并在内部发出相应的控制信号,使切断安全双联阀的控制电源使用压力机滑运动块处在停止(安全)状态。

4.3.3 超程与抑制监控

图2 JZ21- 63B开式固定台压力机电气控制图

本压力机电气回路“超程”与“抑制”监控是通过装在由无锡市拓发自控设备有限公司研发的AQ-TSK.XB-3-0安全型凸轮控制器中常闭触点强制断开的位置开关SQ1与SQ3(符合GB27606-2011中5.4.7位置开关要求)发出的。AQ-TSK.XB-3-0安全型凸轮控制器是由三组凸轮驱动的常闭触点强制断开位置开关(分别为“抑制”,“超程”,“备用”)和旋变式编码器构成的,当凸轮运动与曲轴运动同步,凸轮旋转至15°~60°压住超程监控开关,凸轮旋转至0°~180°压住抑制监控开关后,其常触点断开并给安全PLc“G9SP-N20S”分别发出的信号。另外AQ-TSK.XB-3-0安全型凸轮控制器中的凸轮轴与旋变式编码器同轴硬连接,即旋变式编码器随凸轮轴凸轮轴旋转的同时旋变式编码器不断将检测凸轮轴的运动状态和凸轮所处的位置信号发送给电子凸轮PAC15(内部专用接口输入),再有电子凸轮PAC15经过处理后,通过图 4 中的连线(线号为 130,131,132,135)输送给安全 PLC“G9SP-N20S”的扩展模块CP1W-20EDT1进行监控,从而使“超程”和“抑制”凸轮控制开关与旋变式编码器构成方法的冗余。零外位置开关SQ1和SQ3也接入安全PLc“G9SP-N20S”的T0和T1的检测回路,因此当“超程”和“抑制”凸轮控制开关发生故障(包括断路,和短路)则安全PLc“G9SP-N20S”能够自动检测故障结果并在内部发出相应的控制信号,使切断安全双联阀的控制电源使用压力机滑运动块处在停止(安全)状态。

4.3.4 双手开动

在图4中的双手开动是由二个能符合GB/T19671-2005表1中类型Ⅱ的要求的按扭 SB3、SB4实现的,另外每个按扭各有两对常开触点冗余在输入安全PL“G9SP-N20S”的同时分别与T0和T1的检测回路相连,当双手按扭出现故障或因连接双手按扭的导线因发生断路,或短路后,安全PLc“G9SP-N20S”的T0和T1检测通道能够自动检测故障结果并在内部发出相应的控制信号,使切断安全双联阀的控制电源使用压力机滑运动块处在停止(安全)状态。

4.3.5 压力机工作模式选择,模高调整选择控制

机械压力机的工作模式有“调整”、“连续”、“单次”、“停止”四种模式,模高调整模式有“上升”和“下降”,即使滑块“上升”模高电机正转,滑块“下降”模高电机反转。机械压力机的工作模式的切换和模高调整选择均通过满足GB27607-2011“机械压力机安全技术要求”5.4.5条“选择开关”要求的选择开关,即所用的选择开关应满足如下条件:

(1)选择开关确保在任何非工作位置,其触点应强制断开或用冗余监控的硬电路切断控制电路;

(2)选择开关在中间位置时不能进行任何操作,同时其控制系统(安全PLc"G9SP-N20S")不能启动压力机

(3)选择开关在位置转换过程中其相关的触点应先断彻底后才能接通另一对触点;

(4)选择开关应用钥匙操作;

(5)选择开关挡位位置标识应明确。

因此由图2可得,选择开关及其相关的控制通过使用符合上述要求的元件外还应将其输出点输入安全PLC“G9SP-N20S”的同时分别与T0和T1的检测回路相连,当选择开关出现故障或因连接选择开关的导线因发生断路或短路后,安全PLc“G9SP-N20S”的T0和T1检测通道能够自动检测故障结果并在内部发出相应的控制信号,使切断安全双联阀的控制电源使用压力机滑运动块处在停止(安全)状态。

5 机械压力机电气安全控制回路实现注意事项

实现上述用安全型分裂元件,安全模块+PLC电子可编程控制器和安全PLC三种方法来实现机械压力机的安全指令的控制并满足机械压力机的安全电气安全控制的要求的分析还应关注如下三个问题;

5.1 冗余控制正确决定

冗余控制和监控并不是简单用两个并联的方法联接,如图1中由电子凸轮PAC15控制安全双联阀用的一个中间继电器KA2,再通过中间继电器的二个触点来控制安全双联阀的二个线圈,对安全双联阀的两个线圈来说是两个通道输入——冗余,但当中间继电器KA2的触点粘连后安全双联阀将继续通电而无法复位使压力机连冲,因此对安全双联阀的两个线圈是冗余控制了,但它是通过单一通道——只用一个中间继电器KA2来实现控制,就安全双联阀及其控制实质是没有实现冗余(控制)控制。

5.2 “物理冗余”和“方法冗余”

根据国标GB/T 16855.1-2008《机械安全 控制系统有关安全部件 第1部分:设计通则》中6.2.1条用冗余控制有两种形式,即“物理的冗余”(用双通道并联实现一个安全指令的控制)和“方法的冗余”(用两种不同的方法实现一个安全指令控制)。例如,安全模块+PLC+电子凸轮对机械压力机滑块运动中“超程”和“抑制”等安全指令可以由安全型凸轮控制器中的“超程”和“抑制”凸轮控制“常闭触点强制断开的位置开关”另加与凸轮同轴安装的码盘+光电开关(或者是同轴安装的各类旋转编码器)对凸轮进行运行监控,构成方法的冗余。但这种“方法的冗余”必须串联控制安全双联阀线圈的硬回路中,所用的控制元器件应为安全型硬回路继电器同时还要对输出进行监控(包括短路和断路的检测),还应注意,切勿将安全型硬回路继电器的输出信号再输入不符合安全要求的可编程电子控制器和电子凸轮中进行控制,从而降低控制回路的安全水平。

5.3 “共因故障”(CCF)失效的预防

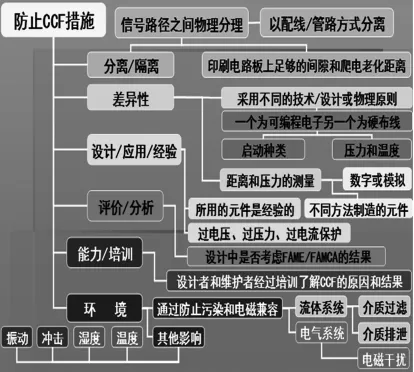

图3 防止CCF失效

上述机械压力机滑块的运行控制选择同一种模式的冗余控制特别关注CCF失效模式(即共因故障失效模式),一般在通过图3方式来防止CCF失效。由图3可用在控制回路应用“分离/隔离”,“差异性”,“设计/应用/经验”,“评价/分析”,“能力/培训”,“环境”等六个方面考滤CCF的预防措施。对应图2中的机械压力机的电气安全控制回路中动力供电控制与信号逻辑控制器件的位置进行区域分离就遵循CCF预防中的“分离/隔离”原则,用于控制机械压力机滑块运动的“超程”和“抑制”安全指令的机械凸轮,电子凸轮符合CCF中的“差异化”原则,选用安全PLC“G9SP-N20S”满足了 CCF中预防中“设计/应用/经验”(所用的元件是经验的)和“环境”(电磁干扰)要求,在上述安全回路的设计是对机械压力机滑块运动时的失效进行分析和风险评估符合CCF预防中“评价/分析”原则和在该安全控制电气回路设计,制作时对相关人员进行培训符合CCF预防中“能力/培训”原则。

根据图2安全电气回路制作的JH21机械压力机经2012年国抽检查其安全性能安全达到GB27607-2011《机械压力机安全技术要求》规定的各项性能要求。