微型汽车驱动桥传动效率的试验研究

章德平,莫易敏*2,高勇3,杨军胜

(1.武汉轻工大学机械工程学院, 湖北武汉430048;2.武汉理工大学机电工程学院, 湖北武汉430070;3.上汽通用五菱汽车股份有限公司, 广西柳州545007)

0 引言

因化石能源消耗量不断增加而导致的气候变暖问题,早已引起各国际环保组织的高度关注。由于车用能源消耗占化石能源总消耗的比例相对较大,为了积极推进节能减排的相关工作和促进我国汽车工业的健康发展,我国适时推出了《乘用车燃料消耗量限值》第四阶段标准,该标准所规定的燃油消耗量限值与前几个阶段相比变得越来越严格。

总体而言,微型汽车正常行驶时燃油消耗量主要取决于两大关键因素:一是其发动机系统的技术性能,二是其传动系统的工作状况[1]。而对于微型汽车传动系统而言,其传动效率值作为一项关键性能指标,能够直接反映出微型汽车的燃油消耗大小。而驱动桥作为微型汽车传动系统的两大关键部件之一,其工作性能的优劣在很大程度上对微型汽车的燃油经济性具有直接影响。因此,降低微型汽车驱动桥工作时系统内部的各类功率损耗,提高驱动桥的传动效率,对于改善微型汽车的燃油经济性具有直接帮助。

为了有效开展基于燃油经济性的微型汽车驱动桥优化设计,就有必要快速而准确地获取驱动桥的传动效率值,而获取传动效率值最直接的方式就是利用试验技术。基于试验测试来开展机械传动的相关研究,能够借助对试验数据的分析与处理,对相应的理论分析结论进行直接验证,从而使得研究和实践之间联系更为紧密。

1 微型汽车驱动桥传动效率的影响因素分析

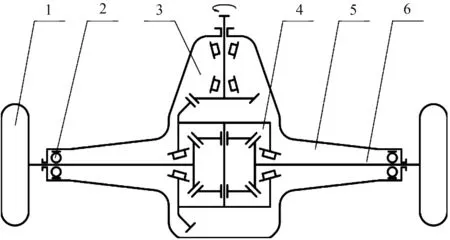

1-驱动车轮; 2-轮毂轴承; 3-主减速器总成; 4-差速器总成; 5-桥壳; 6-半轴图1 某型国产微型汽车驱动桥的结构示意图Fig.1 Structure of a certain type of mini-car drive axle

作为微型汽车传动系统的重要组成部件之一,驱动桥的基本功用是将手动变速箱经由万向传动装置传递进来的动力合理分配给两侧驱动车轮,同时还需承受各类外界作用力[2]。图1为某型国产微型汽车驱动桥的结构示意图。

微型汽车驱动桥的传动效率是指微型汽车驱动桥处于某一工作状态时两侧驱动车轮输出总功率与输入功率之间的比值[3]。传动效率作为衡量驱动桥综合性能的一项重要指标,非常适合用于评估应用于驱动桥系统的相关节能技术的有效性。其具体表达式如下:

η=Po/Pi=(Pi-PL)/Pi,

(1)

式中:Po为驱动桥系统工作时的输出总功率;Pi为驱动桥系统工作时的输入功率;PL为驱动桥系统工作过程中的功率总损耗。

就微型汽车驱动桥而言,其正常工作时功率总损耗PL大致分为两大类:一是系统工作时内部旋转零件因为搅动高粘度齿轮油而受到的阻力所造成的功率损失[4-5],二是系统运转时构成运动副的联接零件之间的机械摩擦阻力所引起的功率损失。具体来说,微型汽车驱动桥工作时功率损耗PL主要包含以下四类:

1.1 锥齿轮啮合功率损失

在微型汽车驱动桥的内部,主减速器总成与差速器总成之间的动力传递依靠的是锥齿轮副[6],其啮合功率损失PHG又可以分为两类:一是滑动摩擦功率损失PH,二是滚动摩擦功率损失PG。因此PHG可以表示为:

PHG=PH+PG。

(2)

为了使得计算结果更为接近实际情况,将锥齿轮传动的滑动摩擦功率损失用平均滑动功率损失表示[7],其计算公式为:

PH=fFnvs×10-3,

(3)

式中:f为摩擦系数;Fn为平均齿面法向载荷,N;vs为啮合点处的平均滑动速度,m/s。

其中,摩擦系数f的计算公式为:

(4)

式中:β为分度圆螺旋角;vr为啮合点处的平均滚动速度,m/s;μ0为润滑油动力粘度,kg/(m·s);b为齿宽,取锥齿轮副中齿宽较小者,mm。

出于简化考虑,选取平均滚动功率损失来近似表示锥齿轮传动的滚动摩擦功率损失[8-9],其数学计算公式为:

PG=90 000vrh0bεα/cosβ,

(5)

式中:h0为啮合齿廓之间所形成的润滑油膜厚度,mm;εα为端面重合度。

而油膜厚度h0可以表示为:

(6)

式中:Re为当量接触半径,mm。

1.2 滚动轴承摩擦功率损失

在微型汽车驱动桥中,主减速器总成和差速器总成所选用轴承均为圆锥滚子轴承,由于轴承工作时需要承受较大冲击,因此均采取了预紧措施;轮毂轴承出于润滑方式的考虑,选用的是密封球轴承。

为了计算滚动轴承正常工作时所产生的摩擦功率损失PB,必须先对滚动轴承摩擦力矩M的大小进行估算。作为滚动轴承的一项重要性能参数,摩擦力矩指的是各类相关摩擦因素对滚动轴承旋转运动所产生的阻力矩。PB和M两者之间的关系可以表示为:

PB=M·n·π/30。

(7)

估算滚动轴承的摩擦力矩时,通常将其摩擦力矩分为两个组成部分[10]:一是与滚动轴承所承受载荷无关的M0;二是与滚动轴承所承受载荷有关的M1。对应计算式如下:

M=M0+M1,

(8)

(9)

M1=f1QDm,

(10)

式中:f0为考虑轴承结构和润滑方法的经验系数;f1为载荷系数;ν为驱动桥内部齿轮油的运动粘度,m2/s;n为轴承转速,r/min;Dm为轴承节圆平均直径mm;Q为当量动载荷,N。

1.3 油封功率损失

驱动桥输入法兰的位置附近设置有油封,该油封的作用包括两个方面:一是防止驱动桥内的齿轮润滑油经入口渗出,二是防止外部有害杂质如水分等侵入。油封功率损失的主要形式为摩擦损失,并且与主轴的转速关联很大,油封的功率损失PY的计算常使用如下经验公式[11]:

PY=9.8×10-7n2+0.006965n+5.4075,

(11)

式中:n为旋转轴的转速,r/min。

1.4 搅油功率损失

微型汽车驱动桥的齿轮润滑方式为浸油润滑,锥齿轮副有很大一部分是浸入特制齿轮润滑油之中的,而齿轮润滑油的运动粘度值较高,这就使得锥齿轮工作时会产生较大的搅油功率损失。

搅油功率损失PC与齿轮轴的转速、锥齿轮浸油深度及齿轮润滑油的温度等因素呈复杂的函数关系[12]。引起搅油功率损失的原因主要包括:(1)处于高速旋转状态的锥齿轮与高粘度齿轮润滑油之间的相互作用;(2)锥齿轮啮合时齿廓间封闭区域空隙的周期性变化,使得齿轮润滑油周而复始地被吸入与排出。工程实际中关于齿轮搅油功率损失PC的计算大都基于经验公式,最常用的经验公式如下[13]:

PC=1/2ρω3Sm(Dp/2)3Cm,

(12)

式中:ρ为齿轮润滑油的密度,kg/m3;ω为搅油锥齿轮的角速度,rad/s;Sm为搅油锥齿轮浸入齿轮润滑油的端面面积,m2;DP为搅油锥齿轮的节圆直径,mm;Cm为转矩系数。

2 试验台架与试验方法的设计

开展微型汽车驱动桥传动效率测试,需在专用的试验台架上进行[14],因此有必要设计一组专门用于驱动桥传动效率测试的试验台架与试验方法。

2.1 试验台架的总体设计

驱动桥传动效率的测试可以按照如下技术方案开展:如图2所示,分别测试某一工作状态下驱动桥输入端的扭矩Mi和转速ni、两侧输出端的扭矩Mo1和Mo2、两侧输出端的转速no1和no2,通过计算该状态下驱动桥的输入功率Pi与输出功率Po,得出对应的驱动桥传动效率值η。具体计算表达式如下:

η=Po/Pi=(no1·Mo1+no2·Mo2)/(ni·Mi)。

(13)

图2 微型汽车驱动桥传动效率测试的技术方案Fig.2 Technical scheme of transmission efficiency test for mini-car drive axle

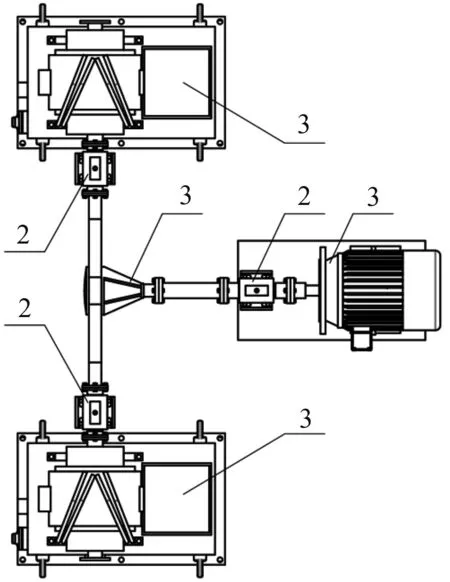

试验台采用电封闭结构,选用一台交流异步电力测功机来驱动测试样机,测试时该测功机以变频调速的电动机方式模拟发动机工作,样机两侧输出端各设置一台交流异步电力测功机进行模拟加载。测功机具体技术参数如表1所示。

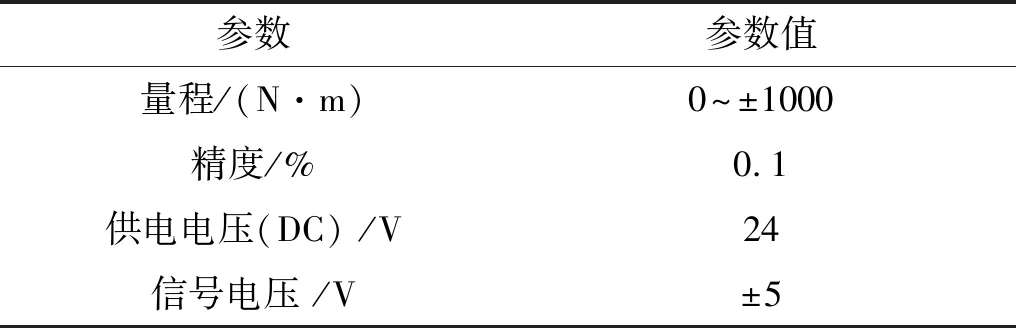

在测功机与测试样机之间设置有三个TQ-663法兰式扭矩传感器,可以测得输入扭矩和输出扭矩,而输入转速和输出转速则可利用测功机附属编码器直接获取。法兰式扭矩传感器的技术参数如表2所示,驱动桥传动效率试验台的总体布置如图3所示。

1-驱动电机; 2-扭矩法兰; 3-加载电机;4-试验样机图3 微型汽车驱动桥传动效率试验 台架的平面布置图Fig.3 Layout of the transmission efficiency test bench for mini-car drive axle

参数参数值量程/(N·m)0~±1000精度/%0.1供电电压(DC) /V24信号电压 /V±5

试验台测控系统采用工控机为上位机、PLC为下位机的主从式分布结构,上位机用于人机交互,下位机则用于实时信号的采集。由于测试时还需对润滑油温度进行精确控制,试验台还配备了恒温控制系统[15],基本能够将油温控制为设定值,误差不超过±1.5 ℃。

为了实现电能循环利用,试验台采用电封闭结构,在测试过程中,拖动测功机工作在“电动状态”,而加载测功机则以“发电状态”工作,能够将试验样机输出的机械能重新转换为电能,并将这部分通过逆变得到的电能反馈至相关单元。

2.2 试验方法的设计

微型汽车驱动桥传动效率的测试原理是通过控制试验样机输入转速和加载扭矩来模拟驱动桥的实际工况[15]。测试时,按照如下试验程序进行:

①将满足磨合要求的试验样机安装至试验台架,更换规定牌号的齿轮润滑油。

②利用试验辅助系统控制齿轮润滑油为恒温,通过加载系统控制输入扭矩为某一定值,依次改变输入转速,测量相应参数并得出相应传动效率值。

③重新设定输入扭矩并保持不变,重复上一步的操作程序,直至完成所有测试内容。

3 试验结果及分析

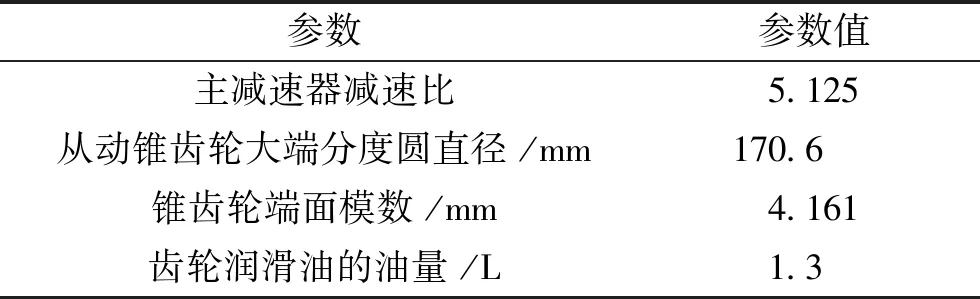

通过上述分析可知:微型汽车驱动桥运转时的外部负载、工作转速、齿轮油的粘—温特性、滚动轴承性能以及主要齿轮参数等都是影响传动效率的关键因素。参照微型汽车驱动桥的设计要求,制作一套试验样机,用于开展驱动桥传动效率测试的研究,表3为试验样机的主要技术参数。图4为开展传动效率测试的现场图。

参数参数值主减速器减速比5.125从动锥齿轮大端分度圆直径 /mm170.6锥齿轮端面模数 /mm4.161齿轮润滑油的油量 /L1.3

试验过程中,通过控制加载电机将试验样机的输入转矩设定为57 、114、171、285、505 N·m并保持不变,分别测试不同输入转速时对应的各项参数,进而得到试验样机的传动效率,结果如图5所示。

从图5可以发现:保持输入扭矩为某一固定值,随着驱动桥输入转速的逐渐增大,传动效率值将逐渐上升,当输入转速增大至约3 500 r/min时传动效率上升至极大值,而后开始随着输入转速的增加而逐渐下降;在输入转速相同的前提下,随着样机输入转矩的增加,驱动桥传动效率相应上升。

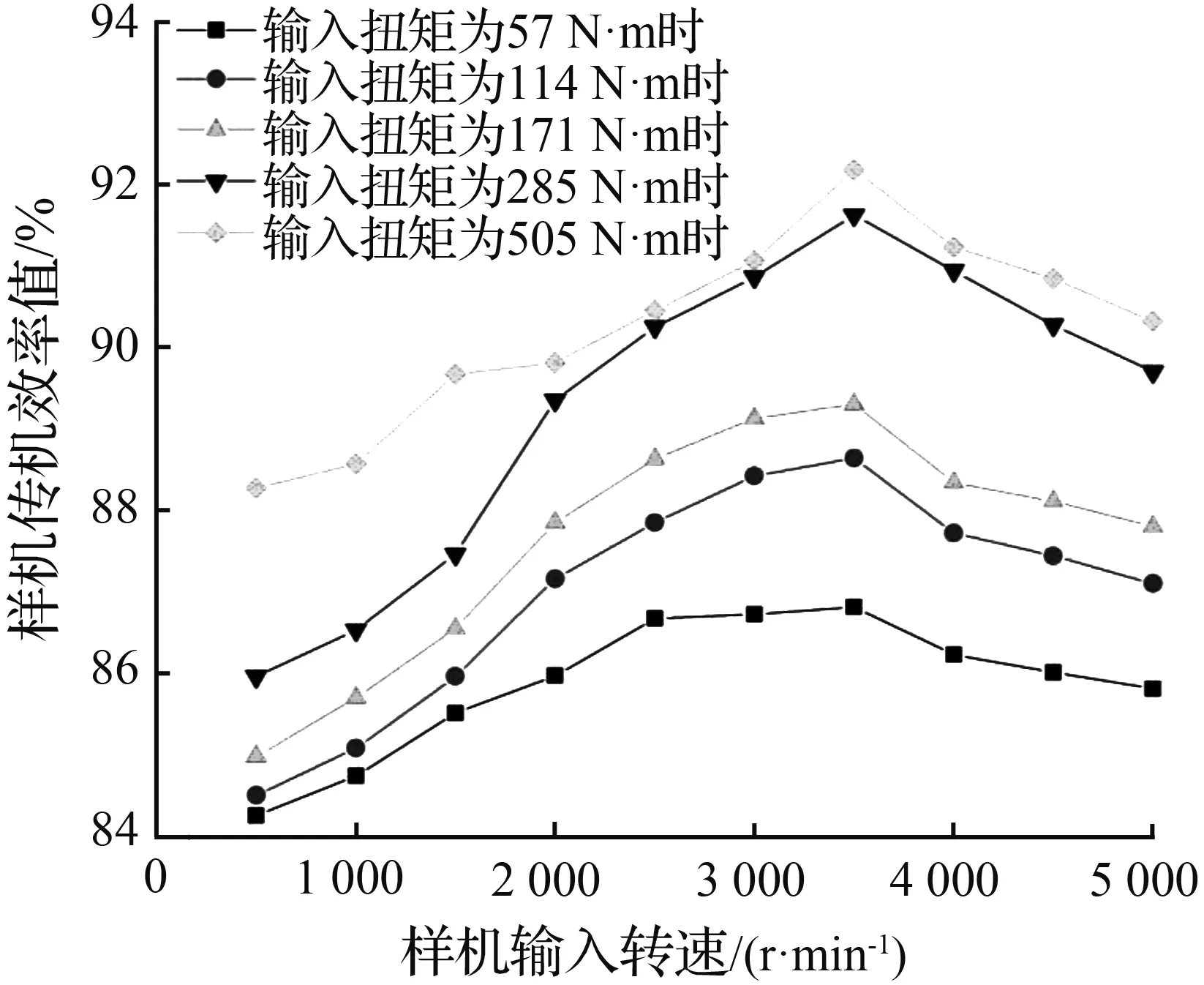

将试验样机内差速器轴承的预紧变形量控制为15、20、25、30 μm,将试验样机安装至试验台并开展测试,测量并记录相关参数值。最终的传动效率值对比如图6所示。

从图6可以发现:若将齿轮油温度设定为80 ℃,通过加载将试验样机输入扭矩设定为57 N·m,随着试验样机内差速器轴承的预紧变形量的增加,同一输入转速工况下样机传动效率都是随之降低,当试验样机内差速器轴承的预紧变形量为30 μm时,各个输入转速所对应的样机传动效率比预紧变形量为15 μm时普遍降低至少1.2 %以上。

图5 不同加载条件下试验样机传动效率的对比

Fig.5 Comparison of transmission efficiencyunder different loading conditions

图6 差速器轴承预紧变形量对试验样机传动效率的影响

Fig.6 Influence of differential bearing’spreloading deformation on transmission efficiency

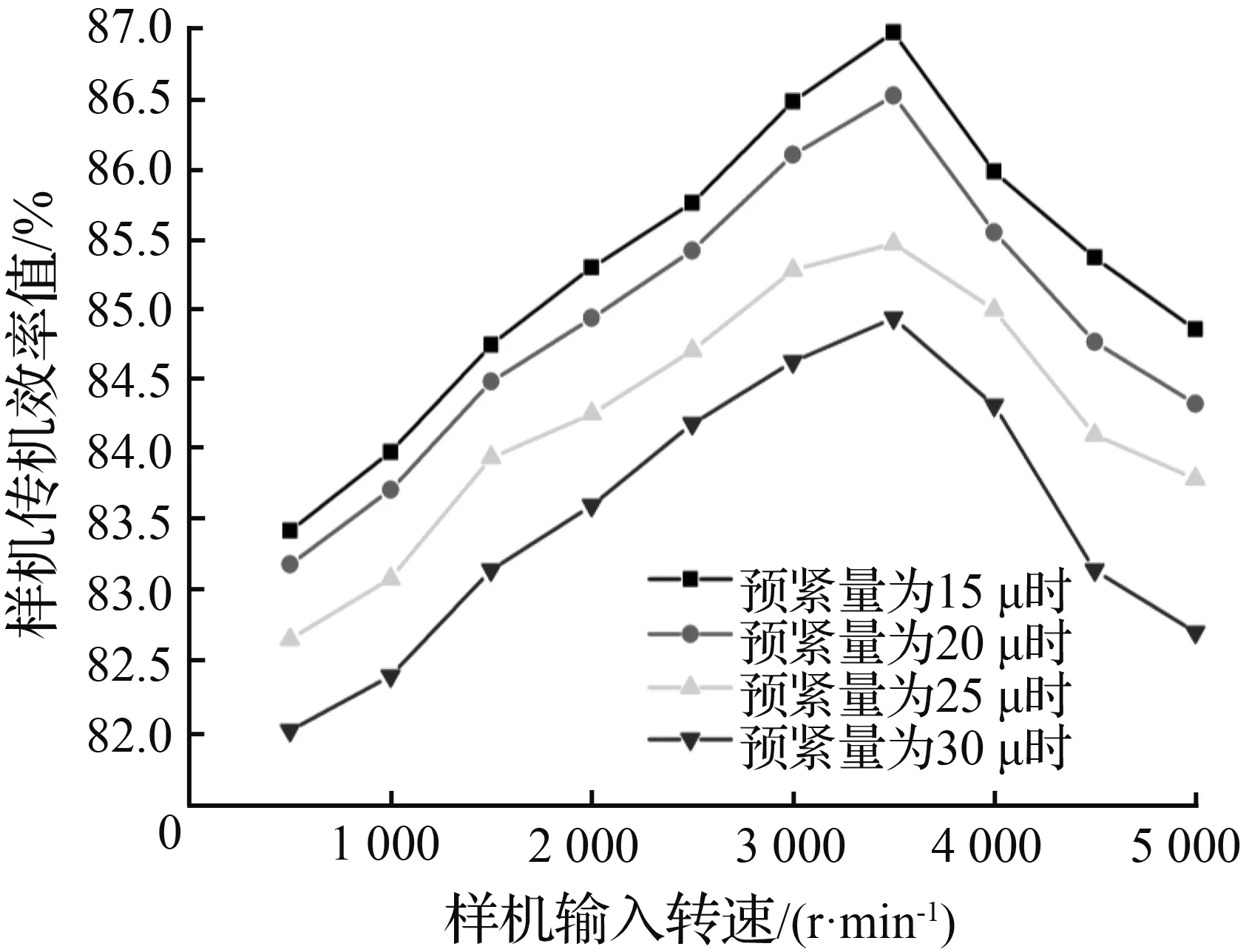

考虑到轮毂轴承的使用寿命,将试验样机内轮毂轴承的工作游隙大小分为控制在-10~-6 μm、-2~2 μm、6~10 μm三个范围区间[16],保持试验样机输入扭矩恒为57 N·m,按照上述测试方法的要求分别测试不同样机输入转速所对应的传动效率,测得试验结果如图7所示。

从图7可以发现:如果将试验样机输入扭矩设定为57 N·m并保持不变,轮毂轴承的工作游隙大小处于6~10 μm时试验样机的传动效率最高,随着轮毂轴承工作游隙的增加,试验样机的传动效率也是逐渐上升的。

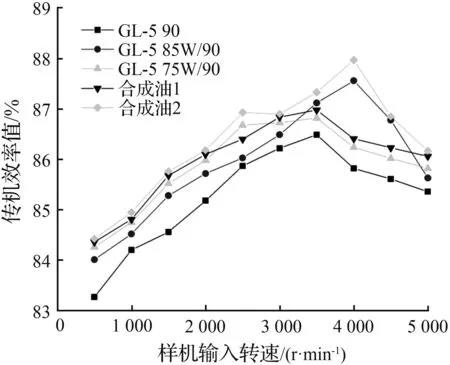

齿轮润滑油主要用于对驱动桥啮合齿轮和部分轴承进行润滑,其粘—温特性的优劣对搅油功率损失和齿轮啮合功率损失等具有直接影响,因此在这里选用GL-5 90、GL-5 80W/90和GL-5 75W/90等几个规格的油品开展测试,研究齿轮润滑油的粘—温特性对样机传动效率的影响,结果见图8。

如图8所示,若将齿轮润滑油温度设定为80 ℃,通过加载控制输入扭矩为57 N·m不变,相比于单级齿轮润滑油GL-5 90,多级齿轮润滑油GL-5 75 W/90与GL-5 80 W/90显然更能降低锥齿轮啮合功率损失,驱动桥样机的传动效率相对更高;若选取多级齿轮油GL-5 75 W/90作为基础油,通过添加粘度指数改进剂得到合成油1和合成油2,可以使得驱动桥样机的传动效率进一步得到提高,其中合成油2在高速状态下的改善效果尤为明显,驱动桥样机的传动效率最大可以提升约2.51 %。

图7 轮毂轴承工作游隙对试验样机传动效率的影响

Fig.7 Influence of hub bearing’s workingclearance on transmission efficiency

图8 齿轮油的粘—温特性对驱动桥传动效率的影响

Fig.8 Influence of gear oil’s viscosity-temperaturecharacteristics on transmission efficiency

4 主要结论

通过分析微型汽车驱动桥输入转速和负载、差速器轴承的预紧变形量、轮毂轴承的工作游隙、齿轮润滑油的粘—温特性等影响传动效率的关键因素,结合具体试验测试结果,得出如下结论:

①对微型汽车而言,若输入转速保持不变,驱动桥传动效率将随着加载扭矩的增加而逐渐上升;若加载扭矩保持不变,随着输入转速的逐渐增大,驱动桥传动效率值将逐渐上升,达到极大值后开始下降。

②在加载扭矩保持不变的情况下,同一输入转速之下的微型汽车驱动桥的传动效率将随着差速器轴承预紧变形量的增加而逐渐降低。

③若保持驱动桥系统输入转速和加载扭矩不变,在兼顾轮毂轴承使用寿命的前提下,则驱动桥传动效率将随着轮毂轴承工作游隙的增加而逐渐上升。

④如果通过采用合成齿轮油来改善齿轮润滑油粘—温特性,微型汽车驱动桥的传动效率最高可以提升2.51 %。