浅谈罐式炉提产操作及实践

牛保山 潘存翔

(新疆天龙矿业股份有限公司 阜康 831508)

目前天龙矿业股份有限公司炭素厂煅烧车间配置4台32罐罐式炉,罐式炉设计产能为80kg/h.罐,但由于种种原因,产能一直相对偏低,平均产能在75 kg/h/罐左右,甚至有时只有70kg/h/罐,造成罐式炉产能低于生阳极生产的需求量,在煅烧焦成本相对较高的情况下,导致生产成本一定程度的增加。因此,公司成立攻关小组,针对罐式炉产能、调温操作进行评估、优化,实现产能的提升。

1 运行状况评估

1.1 石油焦原料状况

图1为煅前石油焦挥发分和硫份的分布状况,石油焦挥发分含量波动比较大,硫含量相对比较稳定,因此对于煅烧工艺来说,在挥发分波动较大的情况下,将直接影响火道内的温度水平,需采取一定的混配方法或新建混配设施,保持挥发分的稳定性。

同时对于原料质量的控制来说,至关重要的原料中的微量元素水平,这将直接影响阳极的灰分以及反应性指标,公司需增加对入厂原料微量元素的检测手段,更好地控制原料的质量,以为阳极生产及质量的稳定性提供基础。

1.2 车间运行状况测试

1.2.1 车间系统状况

图2为现有煅烧排烟系统管路布置图,图中分为主排系统和副排系统,其中1、2号炉接余热热媒,3、4号炉接余热蒸汽锅炉,该系统存在以下几个问题:

(1)1、2号炉负压严重不足,导致两台罐式炉的产能严重偏低;

(2)1号炉采用副排直排,将导致总排烟温度偏高,影响系统负压及脱硫系统运行;

(3)烟气中氧含量偏高,需加强管道系统密封。

图2 煅烧车间烟气管路系统配置图

1.2.21、2号罐式炉运行状况

通过对1号和2号罐式炉系统进行测试,从测试数据看,主要存在以下问题:

(1)热媒锅炉烟气压损大,达到2800~3000Pa。

(2)热媒锅炉烟气进出口温差达到400~600℃,但热媒油温度偏低。

图1 煅前石油焦挥发分和硫份分布状况

(3)导热油进出口温差15~20℃,导热油温度偏低。

1.2.33、4号罐式炉运行状况

通过对3号和4号罐式炉系统进行测试,从测试数据看,主要存在以下问题:

(1)余热锅炉压损仅300~500Pa,远低于余热热媒锅炉的压损。

(2)锅炉入口温度低,仅在600~650℃之间,从罐式炉到锅炉之间漏风较大。

(3)蒸汽压力偏低,只有0.2MPa,锅炉热效率低。

1.2.4 罐式炉产能状况

车间目前配置4台32罐罐式炉,从产能状况来看,调产优化前车间4台罐式炉的产能情况如下:

(1)1#炉排料频率11.5HZ,排料量75kg/h.罐;

(2)2#炉排料频率10.5HZ,排料量68kg/h.罐;

(3)3#炉排料频率11.5HZ,排料量78kg/h.罐;

(4)4#炉排料频率12HZ,排料量78kg/h.罐。

该罐式炉的料罐长度为1660mm,设计产能为80kg/h.罐,因此,车间明显没有达到设计产能,有比较大的提产空间。

2 提产操作方案

为了实现罐式炉的提产,采用沈阳铝镁设计研究院有限公司开发的低温煅烧工艺和操作方法,实现对差能的提升[1,2]。

2.1 低温煅烧工艺

所谓低温煅烧,是指在保证煅烧焦真密度、比电阻等理化性能指标的基础上,通过罐式炉炉体结构及煅烧工艺控制等优化手段,有效控制罐式炉各层火道的温度分布低于传统罐式炉100~150℃左右,进而降低物料最高煅烧温度。低温煅烧技术可降低挥发份在料罐内溢出速率和硫份逸出率,降低碳质烧损率,提高单罐产量,增强罐式炉对高硫焦的适应性,延长使用炉体寿命。

用于预焙阳极生产用煅烧石油焦的性能指标决定于煅烧焦的抗氧化能力及其抗侵蚀能力,从微观角度出发,煅烧焦的主要理化性能指标由煅烧焦晶粒尺寸Lc的大小来反映,图3为无定形碳随着热处理温度增加向石墨有序结构的转化示意,从中能发现煅烧石油焦晶粒尺寸Lc控制范围在20-40Å之间。通常用于预焙阳极生产煅烧焦的晶粒尺寸范围在25.3Å≤Lc≤32.7Å之间,最近,加铝科学研究表明晶粒尺寸控制在27Å≤Lc≤30Å的煅烧石油焦更适用于生产优质的铝电解用阳极制品,当Lc过大时,煅烧焦与沥青焦炭之间的反应性差异增大,致使阳极中起到粘结作用的沥青焦优先反应,导致阳极掉渣现象严重,这种过煅烧现象造成的晶粒尺寸增大对预焙阳极质量有较大的负面影响。

图3 随着热处理温度增加向石墨结构的转变示意

2.2 煅后焦质量控制

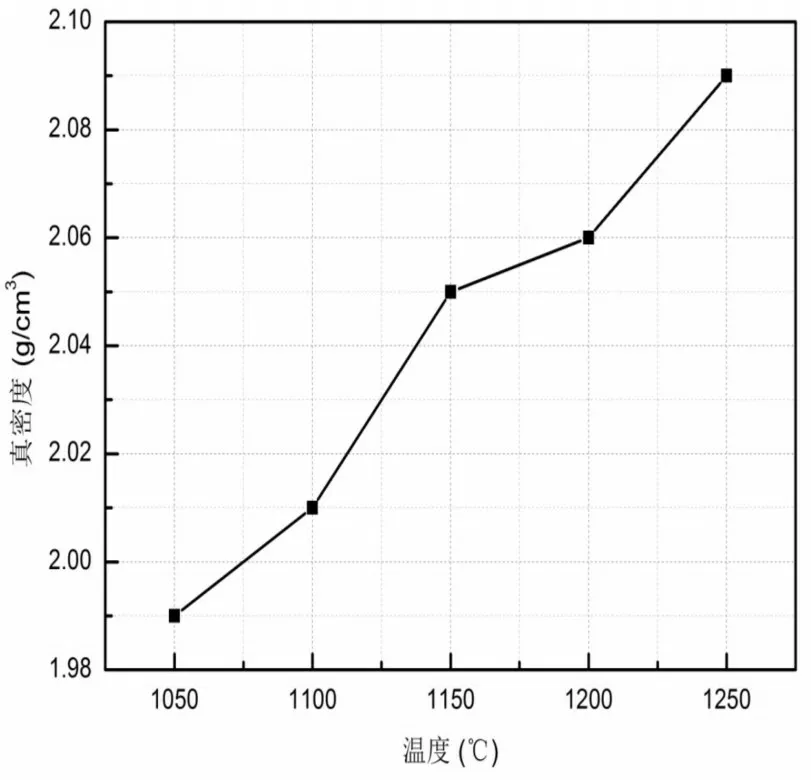

从图4中可以看出,随着煅烧温度从1050℃增加到1250℃,煅烧焦真密度逐步增大,煅烧温度达到1200℃时,煅烧焦真密度为2.06g/cm3,满足现行有色行业标准YS/T625-2012对煅烧焦真密度一级品的要求。

而在实际罐式炉石油焦煅烧生产过程中,经常出现煅烧石油焦真密度≥2.09g/cm3,而煅烧焦粉末比电阻≤430μΩ.m的状况,反而影响预焙阳极在电解槽的使用效果,结果不得不采用煅烧焦回配工艺或者降低产能来控制挥发份含量,进而降低火道温度来解决煅烧焦粉末比电阻过低的问题。

2.3 低温煅烧工艺主要优点和控制目标

低温煅烧主要优点:

(1)炉子总体火道温度低,利于制品的质量均一性;

(2)一定程度降低煅后焦质量,减少选择性氧化带来的阳极掉渣现象;

(3)炉子总体火道温度低,利于高硫焦下硅砖使用寿命;

(4)炉子总体火道温度低,提高了对原料挥发分波动的适应性;

(5)炉子总体火道温度低,利于产量进一步提升;

(6)低温煅烧下污染物排放浓度下降,减轻烟气处理压力;

(7)调温方式简单、稳定,有利于降低工人操作强度。

低温煅烧工艺控制目标:

(1)负压:总管负压-150Pa~-200Pa;

(2)温度:二层目标温度:1240℃~1300℃;

(3)产能:产能85kg/h/罐;

(4)质量:煅后焦真密度:2.06~2.09g/cm3,煅后焦粉末比电阻:460~500μΩ.m。

3 提产操作

由于3号炉和4号炉系统负压足够,而1、2号炉负压严重不够,因此,煅烧车间的提产首先从3号和4号炉进行。

通过不断对负压和产能进行调节,实现了3号炉提产后产能达到88kg/h/罐的产能,达到预期目标。在调产过程中可以看到,随着产能的增加,需不断提高罐式炉出口的负压水平,以维持火道内的温度分布及挥发分的充分燃烧。

采用同样的方法,对4号罐式炉进行了产能调节,其产能也达到了88kg/h/罐,同时1、2号罐式炉才用相应的方法,其排料量达到82kg/h/罐。

由于1号和2号罐式炉对应的余热热媒锅炉压损过大,造成其提产相对困难,需对该余热热媒锅炉进行改造,该炉负压得以提升,按照同样的调温方法,该炉产能已经达到85kg/h/罐。

提产后煅后焦真密度一直稳定在2.06~2.08g/cm3,粉末比电阻480μΩ.m左右,实现了在产品质量保证的基础上,大幅提升了罐式炉的产能水平。

4 小结

通过本次提产优化,在保证煅烧焦质量的基础上,实现了煅烧车间产能的提升,在负压条件达到要求的情况,单罐产能达到85kg/h/罐,为保证车间煅烧焦产能提供了条件。通过对煅烧系统提产操作过程的攻关,也明确了下一步车间技术攻关的方向:

(1)对1、2号炉的余热热媒系统进行改造,提高1、2号炉负压水平;

(2)提高系统运行稳定性,特别是导热油锅炉的运行稳定性,考虑增加导热油降温系统;

(3)对余热热媒锅炉进行改造,提高其换热效率,提高导热油温度水平;

(3)恢复现有光电热电偶,或考虑其余品牌的光电热电偶或S型热电偶;

(4)在目前基础上,坚持采用低温煅烧工艺控制方法,控制真密度和粉末比电阻保持现有水平,降低工人调温劳动强度。