铍铜铸造捏合机研究与探讨

王谊军

(富蕴恒盛铍业有限责任公司 富蕴 836107)

1 概述

捏合机是本公司酸化使用的半自动化配套设备。捏合机工作环境为高温、腐蚀,在长期的使用过程中,由于材质的选择、设计缺陷及维修质量等因素造成瓷砖脱落壳体腐蚀,影响设备正常运行,增大维修量,经常停车停产使生产受到损失。

通过对捏合机壳体材质变更和密封轴套的改进等多方面提高捏合机的使用寿命,从而改善设备运转率和降低维修成本。

捏合机的结构和工作方式:

捏合机主要由W壳体、侧板、拌浆(捏合机轴)、机座、轴承座、大小齿轮、联轴节、减速机、电动机、密封机构等组成。

安装在壳体内的两拌浆分别与大小齿轮连接、固定在壳体的轴承座上,电动机带动减速机运转,联轴节与变速箱和小齿轮连接,通过小齿轮与大齿轮啮合,带动两拌浆在壳体内运转,使壳体内的混合物料搅拌均匀。

2 捏合机的防腐及故障原因分析

2.1 捏合机的工作环境

捏合机工作在高温、强腐蚀的环境下。酸度15%-95%的浓硫酸与细铍玻璃加入到壳体热浆中搅拌,反应瞬间最高温度250℃,一般工作温度95℃—100℃。

呋喃树脂具有优异的耐热和耐蚀性能。固化后的呋喃树脂耐强酸(强氧化性的硝酸和硫酸除外),耐热温度通常可在150°左右长期使用。

2.2 捏合机的壳体制作

壳体制作工艺复杂。捏合机壳体由W壳体与两侧板用螺栓连接组成。W壳体、侧板是用钢板经过放样、压弯成型、焊接、然后矫正变形,再通过机械加工工艺来完成的。壳体内须做防腐,在W壳体内表面及侧板内表面衬胶,厚度为6mm,再贴铸石板、包括呋喃树脂胶泥厚为25mm,合计31mm。

2.3 捏合机的防腐工艺

呋喃树脂的固化过程十分复杂。呋喃树脂的固化剂一个严重缺点是树脂与固化剂反应的放热量大,配制后的使用期短,操作不便,且固化反应激烈,放出较多水分易形成气泡,使固化后的制品抗渗性变差,脆性增大,冲击强度低,影响了其粘结力。

2.4 捏合机的铸石板粘贴

呋喃树脂胶泥粘接铸石板工艺要求高。呋喃树脂的固化工艺比较差,如凝胶时间较长,完全固化所需的时间更长。反应温度是对反应速度、产品质量有较大影响的,温度越高,反应速度越快,反应温度过高,一方面容易生成不溶于水的亚甲基脲的衍生物,另一方面会致使反应速度过快,容易造成凝胶,操作不能正常进行。相反,温度太低,反应速度过慢,将大大延长施工周期,影响运转率,降低经济效益。为此在整个施工过程中必须严格控制反应温度,以保证施工的正常进行。

2.5 捏合机防腐周期

按工艺要求,捏合机防腐需要周期,首先是捏合机壳体内防腐层的拆卸及清理需要一天。防腐要求是胶泥必须在中性和干透条件下使用。因为胶泥干的较慢,贴太多上面的砖就会往下滑,影响贴砖的质量。实际操作时一般可连续铺砌2-3层高度后应停止铺砌,待下一层胶泥凝胶牢后方可进行下一层铺砌,铸石板的铺砌需要2-3天,干燥需要3-5天,干燥后需保养,每天刷酸1次,共三次。也就是说捏合机防腐层损坏后,最快也得十天才能修好使用。

2.6 捏合机的运转周期

运转周期不确定。因为捏合机在运行中会产生震动,防腐的施工质量不够,胶泥粘接强度有限,操作不当及热胀冷缩等因素,进而导致瓷砖脱落、衬胶损坏。如发现不及时,会导致捏合机壳体严重腐蚀。

2.7 捏合机的防腐成本

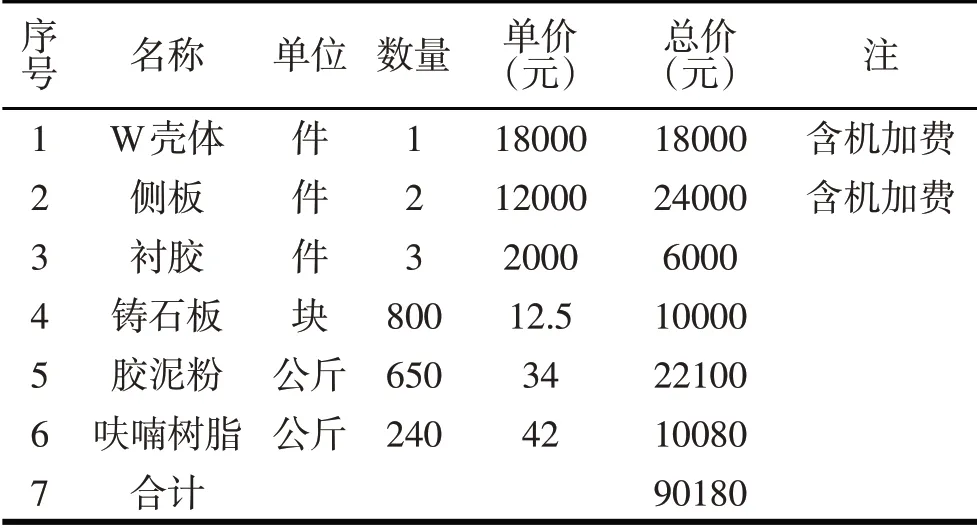

防腐成本高。捏合机年单耗成本如表1:

表1 捏合机年单耗成本

2.8 捏合机密封机构的铍铜套

密封机构的铍铜套结构复杂,更换困难。铍铜套是由轴套、槽型螺母两部分组成。轴套是由侧板内侧Φ162的孔装入,外侧用槽型螺母紧固,与侧板内外侧紧密连接,捏合机轴由轴套内孔穿出。更换铍铜套时,必须把W壳体与侧板完全解体。

密封机构的构造及工作方式:

密封机构主要有铍铜套、槽型圆螺母、捏合机轴、填料盒、填料、填料压盖及双头螺栓等构成。

在填料盒与捏合机轴之间加入填料,通过填料压盖的轴向运动对填料进行挤压来实现密封的。

3 具体改造措施

3.1 材料的选择

铍铜又称铍青铜,经固溶时效热处理后,可获得高强度、高导电性能的产品。高强度铸造铍青铜合金,经热处理后不仅具有高强度,很高的硬度而且具有耐磨、耐蚀的优点,优良的铸造性能和加工性能。

3.1.1 铍铜分类

有加工铍青铜和铸造铍青铜之分。常用的铸造铍青 铜 有Cu-2Be-0.5Co-0.3Si,Cu-2.6Be-0.5Co-0.3Si,Cu-0.5Be-2.5Co等。加工铍青铜含铍量控制在2%以下,国产铍铜加入0.3%的镍,或加0.3%的钴。

3.1.2 铍铜性能及参数

铍铜是力学、物理、化学综合性能良好的一种合金,经过淬火调质后,具有高强度、弹性、耐磨性、耐疲劳性、耐热性和耐腐蚀性。

在硫酸介质中:在小于80%浓度的硫酸中(室温)年腐蚀深度为0.0012-0.1175mm,浓度大于80%则腐蚀稍加快。

铍铜铸造合金275C化学成分:Be2.5-2.85%,Co0.35-0.7%,Si0.2-0.35%,Cu余量。

3.2 W壳体与侧板的制作工艺改为铸造工艺

应用CAD制图,将新旧图纸进行衔接、更新。使图纸资料与现场相符,与设备相符,保证数据真实性,为捏合机的改造奠定了基础。

3.3 密封机构的铍铜套几何形状及结构的改变

槽型螺母轴套改为法兰式轴套。法兰与轴套合为一体,法兰外径、螺孔尺寸与填料盒外径、螺孔尺寸相符利用填料盒的螺栓把法兰轴套、填料箱一起固定在侧板外侧。

4 结论

经过技术改造后的捏合机在使用过程中,其使用效果,性能指标远远超过以前,达到了降低成本,提高效率,节能降耗的目的。