天然气脱硫技术研究及应用分析

朱华,刘欢,赵永利,曾凤玲

(新疆油田公司石西油田作业区,新疆 克拉玛依 834000)

硫化氢是一种无机化合物,化学式为H2S。正常情况下是一种无色、易燃的酸性气体,浓度低时带恶臭,气味如臭蛋,浓度高时反而没有气味,也是一种急性剧毒,吸入少量高浓度硫化氢可于短时间内致命。低浓度的硫化氢对眼、呼吸系统及中枢神经都有影响。油田天然气中如含有一定量的硫化氢,则会对生产和人身带来安全隐患,为确保天然气中的硫化氢含量合格(H2S ≤20mg/m3),消除硫化氢对输送管路、设备等造成腐蚀而带来的安全隐患,需要对天然气进行脱硫处理。

1 天然气脱硫工艺研究

1.1 脱硫剂的选择

从天然气中脱除H2S 及有机硫有很多方法,从脱硫采用介质的物理表观性质来说,有湿法与干法两大类。

(1)湿法。湿法包括吸收法和湿式氧化法,以醇胺吸收为代表的化学吸收法已在工业大量应用,吸收法本质上是对气体中的H2S 进行提浓,该法工艺本身存在腐蚀、溶液降解及发泡等操作困难;湿式氧化法脱硫效率高,可将H2S 一步转化为单质硫,但廉价、高效、易再生、组成简单、稳定性好的脱硫剂是湿式氧化法发展的难点。虽然湿法工艺脱硫负荷高,但由于工艺流程长、辅助支援系统复杂、投资高、能耗大,不适合脱除低压、低含硫天然气。

(2)干法。干法脱硫则包括氧化铁法、活性碳法、分子筛法、离子交换法、电子柬照射法、膜分离法、生化法等。干法工艺通常适用于低含硫天然气处理,虽然大部分干法工艺所用脱硫剂均不能再生,但具有流程短、辅助支援系统简单、操作弹性大、脱除程度高、能耗小、投资低等优点,特别适用于气体精细脱硫。干法工艺大多是利用固体脱硫剂吸收或者是转化作用,将H2S 变成单质硫或者形成其他固体化合物。

在研究石西油田伴生气压力低(0.20 ~0.40MPa),H2S 含量低(130.00mg/Nm3),有机硫少,含重烃少(C5 及以上组分体积百分比小于2%),气量不大10×104Nm3/d 等情况下,采用湿法脱硫不仅工艺流程长、辅助支援系统复杂,而且投资高、能耗大,不宜采用,而应采用干法脱硫。干法脱硫的缺点是脱硫剂可以再生,但是再生困难,过程不易控制,脱硫剂装填与更换劳动强度大。

CT8-4 系列脱硫剂由四川天然气研究院针对天然气脱硫研制,以氧化铁为基料研制,有CT8-4、CT8-4A 及CT8-4B 三种,近年又开发了CT8-6 脱硫剂,硫容高达30%以上。工业常用的是CT8-4B,主要差别是CT8-4B 不宜再生,但价格便宜。

FeS2具有燃点低,可在空气中自燃的特性,与O2发生氧化还原反应又还原为Fe2O3,这一燃烧过程就是脱硫剂的再生过程(直接注入空气即可),这一过程必须严格控制,否则将会燃烧成明火,损坏设备及脱硫剂,造成安全事故。同时脱硫剂再生不仅中断脱硫过程,而且再生过程中析出的硫也易使床板结垢。

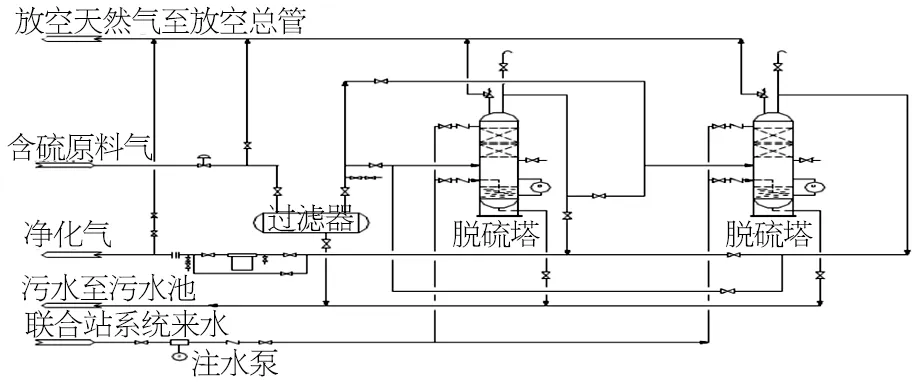

考虑到干法脱硫再生困难,过程难以控制,所以不采用再生工艺,采用CT8-6 脱硫剂,脱硫装置主要设备有前端分离器1 台、脱硫塔2 座,主要公用条件是冷却水上水系统及污水排放系统。脱硫工艺流程如图1。

图1 CT8-4 系列脱硫工艺流程

1.2 脱硫流程

石西油田来伴生气,压力0.2 ~0.3MPa,气量10×104Nm3/d,先经过高效旋流分离器分离,再通过新建的脱硫装置脱硫,脱硫后的天然气经增压、冷却、分离、脱水后外输至石西气站。

脱硫工艺采用二脱硫塔串并联操作。脱硫工程首次开工时,可先开第一塔,待第一塔尾气硫含量超过标准时,与第二塔串联,在第二塔穿透前,更换第一塔脱硫剂,作为新的第一塔使用,双塔倒换操作,从而即可保证脱硫剂的硫容又可保证脱硫产品气的质量,脱硫剂更换可在不停车的条件下进行。脱硫剂用量,11 吨/年。单塔有效容积:12.56m3。10 个月更换一次,更换下来的脱硫剂可拉运至站外进行安全处理。脱硫装置的塔底废液经管道排入已建凝析油罐。

2 应用效果分析

2.1 现场应用情况

石西油田脱硫装置在投产后,经3 次检测伴生气中H2S 含量经脱硫装置处理后大幅降低,外交气硫化氢含量为0.32mg/m3,效果明显。表1 为石西油田脱硫装置效果检测表。

表1 石西油田脱硫装置效果检测表

该伴生气系统干法脱硫装置采用双塔切换操作模式,1个操作周期的运行状态如下:

(1)A 塔运行,B 塔待运;(2)A 塔—B 塔串联运行;(3)B 塔运行,A 塔更换脱硫剂;(4)B 塔运行,A 塔待运;(5)B 塔—A 塔串联运行;(6)A 塔运行,B 塔更换脱硫剂。

2.2 经济效益

伴生气经过脱硫处理后,大大降低了对设备、工艺管线的腐蚀。例如,石西油田压缩机在往年大修时发现动力活塞、火花塞有严重的腐蚀,就是由于高含硫天然气燃烧造成的,需要更换2 个动力活塞。在脱硫处理后,按每年节约2 个动力活塞和10 个火花塞估算,节约费用为12.05 万元。

2.3 结论及下步建议

结论:通过脱硫装置的合理选择,降低了脱硫装置设计处理量,充分利用已建设施,节省工程直接投资。伴生气经过脱硫处理后,有利于对天然气进行深处理,降低对设备、管线的腐蚀。采取增设脱硫处理工艺,消除了硫化氢对人身安全造成的安全隐患,降低了操作风险,降低检修时发生硫化亚铁自燃的风险。保障了外输气硫化氢含量合格。该装置的建成,为油田后续开发处理高含硫天然气奠定了基础。