浅谈二甲苯VOCs 气体收集及治理

张林,朱志平

(南京都乐制冷设备有限公司,江苏 南京 211200)

引言

对二甲苯VOCs 尾气,传统的处理方法是活性炭纤维吸附,导热油或蒸汽加温、减压进行脱附。早期GB/T16297-1996《大气污染物综合排放标准》对二甲苯的排放指标是70mg/m3,现行GB/T 31571-2015《石油化学工业污染物排放标准》对二甲苯的排放指标提升至20mg/m3,传统的治理工艺已无法满足排放要求,于是出现了低温等离子、TO 焚烧或RTO 蓄热焚烧工艺,目前市场反馈净化效果不佳或存在安全隐患。

南京都乐制冷设备有限公司承接了某石油化工有限公司炼化一体化项目中罐区、装车栈台、装船码头油气回收处理成套工艺技术设备的设计、制造、检验、验收、运输和安装,本文以对二甲苯(PX)为主要处理对象,探讨VOCs 的收集治理及设计计算。下面以实际应用为例,分析和探讨对二甲苯VOCs 罐区和装船气体收集及治理的详细过程,本文所阐述的收集治理方案对其他类型的VOCs 收集治理过程具有一定的借鉴意义。

1 选型

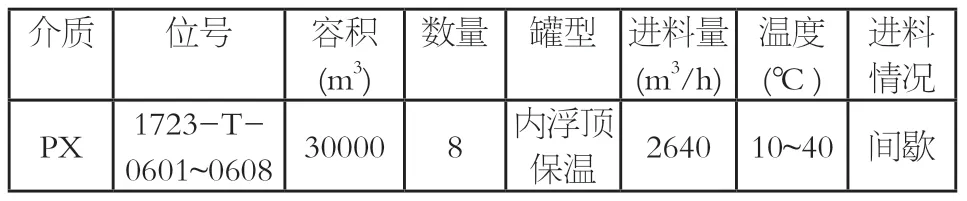

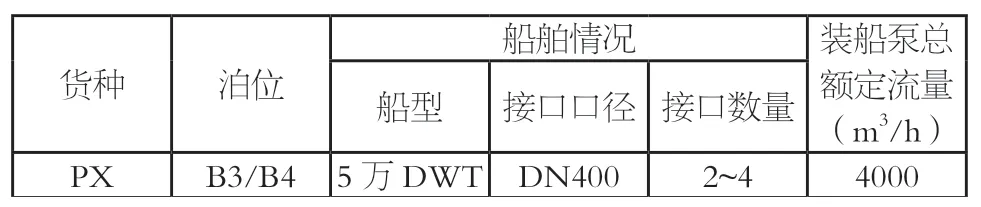

对二甲苯储罐及装船原始数据详见表1 罐参数和表2 码头参数。

表1 罐参数

表2 码头参数

1.1 废气收集

根据《石油化工储运罐区VOCs 治理项目连通工艺实施方案及安全措施指导意见》《石油化工储运罐区罐顶油气连通安全技术要求》(试行),对PX 储罐罐顶气的收集采用油品同类连通控制方案。同时,考虑罐顶气和码头装船废气统一收集,统一治理。由于物料单一,故选择多罐连通方案,一方面可以减少氮封用氮气耗量,另一方面可以减少废气的总量从而降低设备投入。

1.2 气量核算

1.2.1 罐区气量

罐区气量由大呼吸和小呼吸组成。

大呼吸是指由于物料进出储罐产生的排气或吸气现象。

大呼吸量Vb:储罐进料量x 气液比=2904m3/h

小呼吸是由于大气昼夜温度变化引起储罐内气体体积膨胀或收缩,从而排气或吸气的现象。怎么计算油罐的小呼吸损耗,美国石油学会(API)有一个经验公式,得到的是年损耗油品质量,该式不适用计算小呼吸排气速率。

为简化计算,可假定罐内气体为理想气体。

根据理想气体方程PV=nRT 可知:V/T=ΔV/ΔT

其中,V=30000x8/2=120000m3,储罐半罐总容积T=298.15K,罐内油气温度。

ΔT=3K,罐内一小时油气温升,根据该地区气象条件获悉。

得到ΔV=1207m3,即小呼吸量Vs=1207m3/h

罐区处理量V=Vb+Vs=4111 m3/h

根据API ManuaI of PetroIeum Measurement Standards计算出罐区处理量为3900m3/h。

1.2.2 码头气量

JTS196-12-2017《码头油气回收设施建设技术规范(试行)》规定:风机的抽气风量宜为装船体积流量的1.25 倍。即码头VOCs 处理量为5000 m3/h。

罐区和码头统一收集、治理。当码头不装船时,机组处理量即为罐区处理量;当码头装船时,物料是从罐区输送到船上,出料量大于罐区的进料量及储罐温升导致的气体膨胀量之和,管路收集系统为多罐连通方案,此时机组处理量即为码头处理量;因此机组处理量为罐区处理量和码头处理量两者最大值,即5000 m3/h。

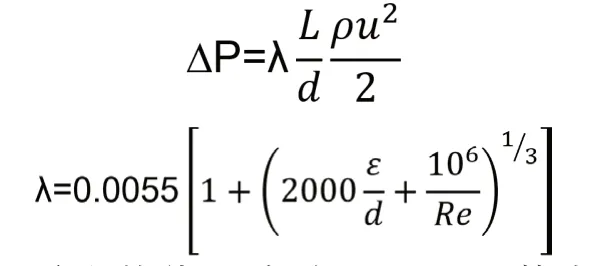

1.3 水力学计算

工艺管线水力学计算主要依据范宁公式计算。

计算知系统整体压降为7.94kPa,其中管线压降2.94kPa,装置压降5kPa,装置内置防爆变频风机选择风压为10kPa。

1.4 冷凝预处理

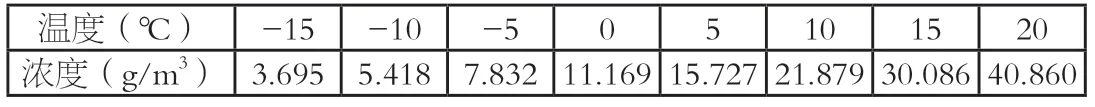

对二甲苯在一定温度下的饱和浓度如表3。

表3 对二甲苯饱和参数

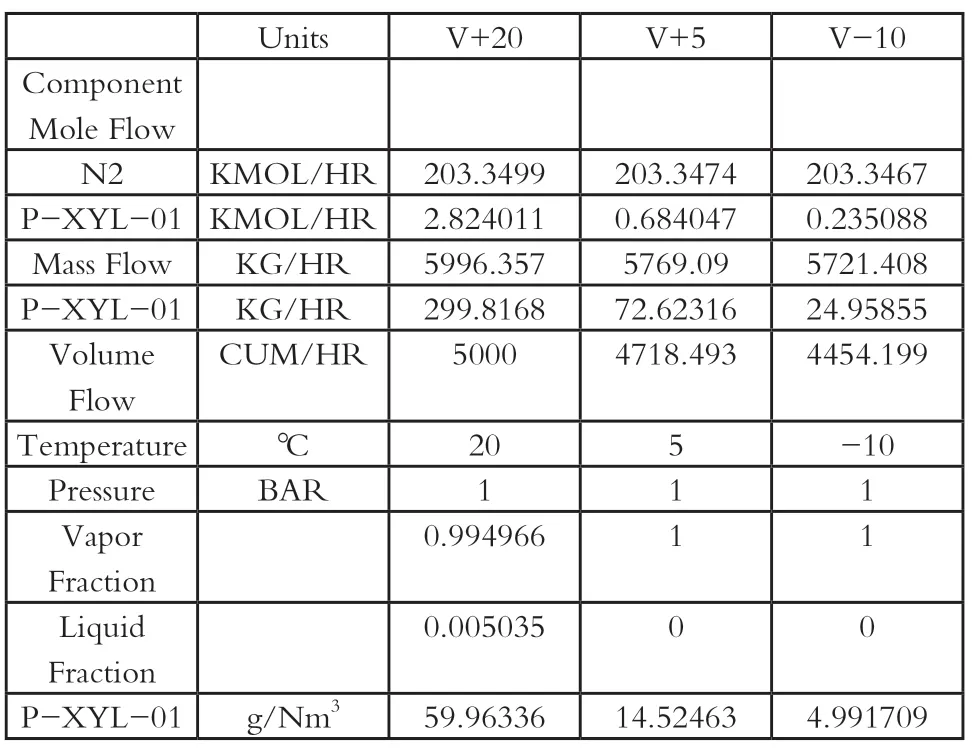

初步选取-10℃为最终冷凝温度。采用ASPENPLUS模拟计算,物性方法采用PENG-ROB。冷凝模拟计算结果如表4。

表4 冷凝模拟计算参数

由以上模拟计算可知,将冷凝温度锁定在-10℃时,即可满足催化氧化的进气浓度<6g/m3 的要求,若将冷凝温度继续下移,则制冷系统的COP 减小,能耗增大。

1.5 催化氧化深处理

对二甲苯预处理进入催化氧化单元进行深处理。

利用催化剂使有害气体中的可燃组分在较低的温度下氧化分解的净化方法。对于C8H10 氧化分解生成 和并释放出热量。其反应方程式为:

催化剂选用进口专用的贵金属催化剂,其处理效率高于99%。

考虑对二甲苯物性和冷凝能耗,结合催化氧化对进气浓度<6g/m3的要求和催化氧化对氧含量>2%的要求,对二甲苯处理装置设计采用了南京都乐制冷设备有限公司的BMCVR5000 冷凝装置和CO-6000 催化氧化装置,其中冷凝装置设计气量为5000Nm3/h,催化氧化装置设计气量为6000Nm3/h。

2 工艺流程

对二甲苯罐组1723-T-0601~1723-T-0608 采用同种介质罐体连通控制,8 个储罐内部气相自平衡,当3 个压力变送器中有2 个压力大于0.9kPa 时,开启气动切断阀PV06601,当压力小于0.675kPa 时,关闭该气动切断阀,与总管隔离。

对二甲苯装船VOCs 气体经船岸安全界面装置回收管线汇集合并至1 根总管线,上述1723-T-0601~1723-T-0608 计8 个罐气相管线汇总到1 根收集管线,与装船收集管线汇总成一根总管线,将混合后的对二甲苯VOCs 气体送入冷凝装置(BMCVR5000)进行预处理。

对二甲苯VOCs 气体先进入缓冲罐V06101,通过引风机PA06101 进入气气换热器E06101 分离出少量物料,再进入预冷换热器E06102 处理到-10℃又分离出部分物料,然后进入气气换热器和进气回热换热,最后进入分离器V06102。冷凝分离出的物料进入储油罐V06103,通过输液泵PO06101 送到污油罐。

收集总管上设有压力变送器PT30101,当总管压力大于设定置0.5kPa 时,启动引风机PA06101,当总管压力小于设定置0kPa 时,停止引风机。

经过BMCVR5000 预处理后对二甲苯浓度<6g/m3,送到催化氧化装置(CO-6000)进行净化处理,最后达标排放。

预处理装置工艺管道及仪表流程图如下。

图1 PX 装置工艺管道及仪表流程图

为保障机组风量与实际产生的对二甲苯VOCs 气量相匹配,机组控制系统采用动态趋势预测法,气路压力转换法,检测机组的运行状态和进风量,引风机PA06101 选用变频引风机,变频器控制采用PID 控制,既保证机组运行工况的稳定,又提高机组运行的经济性。

另外,为了完善工程项目的设计,满足国家安监总局《安监总管三[2014]116 号国家安全监管总局关于加强化工安全仪表系统管理的指导意见》的要求,提高装置运行安全性,对罐区、码头及油气回收系统开展了危险与可你操作性(HAZOP)分析和SIL 定级分析。

3 冷凝耦合催化氧化技术的优势

冷凝预处理的特点是简明直接,不需二次工艺处理,整个处理过程在一个密闭的管道及容器内完成回收,且物理变化过程,安全性高,同时回收产品为高品质的纯质物料。催化氧化深处理的特点是起燃温度低,且属于无焰燃烧,运行安全可靠。

制冷技术的进步、制冷设备关键零部件价格和整机制造成本的降低,使得冷凝工艺设备投资成本降低、应用效率提高。制造技术的进步、生产规模扩大,环境保护催化剂的工业应用越来越广泛,使用催化氧化工艺设备投资降低、净化率提高。

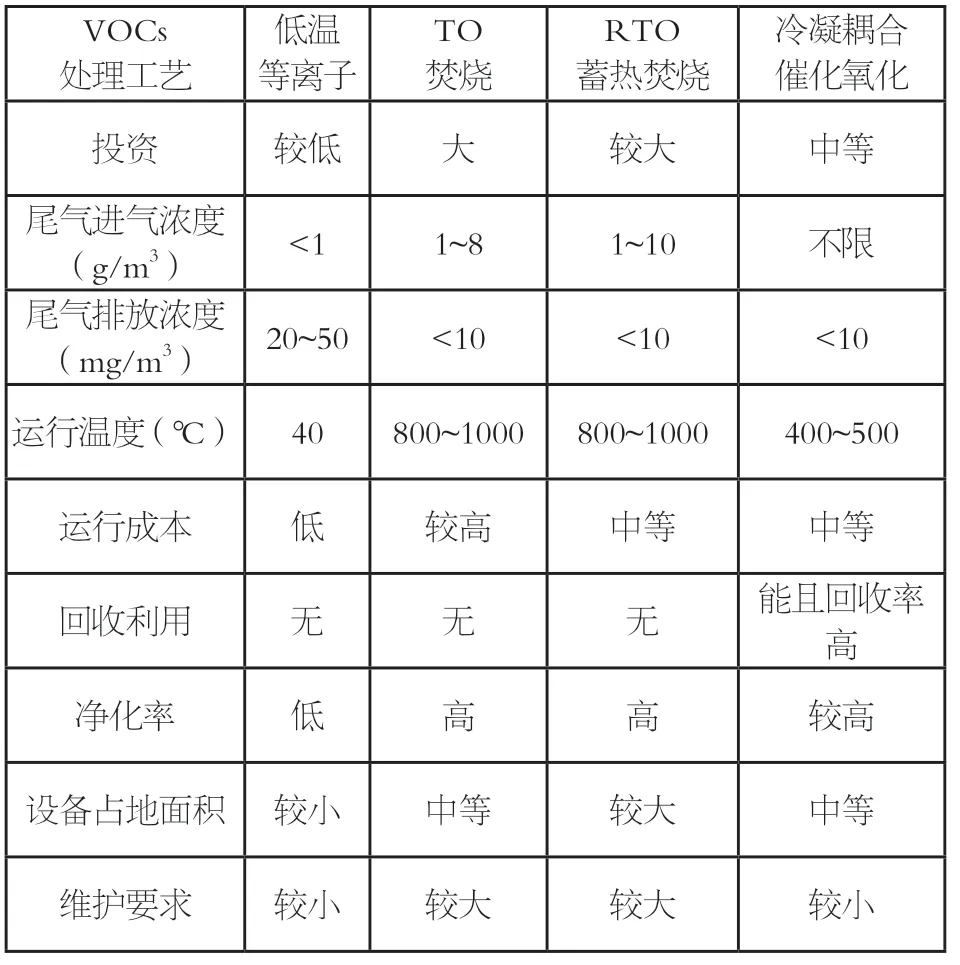

冷凝耦合催化氧化处理工艺相比低温等离子、TO焚烧和RTO 蓄热焚烧工艺,处理能力范围广、安全可靠、投资回报率高。表5 为4 种VOCs 处理工艺方法特性对比。

表5 四种VOCs 处理工艺特性对比

4 结语

通过二甲苯气体的收集、治理的设计、选型、分析不难发现:

(1)对于单一物料的多罐连通方案,在有装车或者装船过程中,设计气量基本可以减半处理,该方案在含有罐区、装车及装船情况下的单一物料更经济,系统稳定。

(2)冷凝预处理耦合催化氧化深处理工艺是对二甲苯VOCs 尾气最佳治理方案,本案例PX 尾气经装置处理后浓度实测为3.2mg/m3 且更安全可靠。

(3)设计气量的小呼吸计算采用理想气体方程结合储罐抽象处理的气量与采用API 计算法相差为5.1%,与实际情况基本吻合。

(4)管线压降基本为每公里500~2500Pa,该压降值不大,采用设备内置的罗茨变频风机克服足够,无需在收集管网加装接力风机,增大投资及安全隐患。