大型热洁炉上下料系统创新解决方案分析

吴成武 ,韩景伟 ,韩铁利

(1.中国石油集团济柴动力有限公司再制造分公司;2.渤海装备巨龙钢管有限公司,河北 青县 062658)

我公司是中国石油天然气集团的发动机再制造基地,主要从事石油钻井、固定式发电等非道路用中大功率柴油发动机的再制造生产。由于此类发动机设计安全冗余度大、产品设计寿命一般都可以保证多个再制造周期的正常使用。因此各钻井公司会按照维保周期要求,定期将旧机通过集团内部的逆向物流体系送至我公司进行再制造处理后循环使用。由于此类发动机零部件回用次数多、运行时间长,在再制造过程中必须要经过完整的清洗、探伤、检测、修复、加工、评定等工艺流程处理,最终满足原件设计尺寸精度和性能指标后才能继续使用。

1 热洁炉设备简介

在整个再制造工艺流程中,对发动机零件进行高标准的清洗处理,充分去除表层附着的油泥、积碳、油漆、残胶等各种污染物非常重要。只有露处金属基体表面,才能保证零部件表面缺陷得到准确检测、才能消除污染物对增材修复质量的干扰。为此,我公司根据自身产品特点,研发出一种专用大型热洁炉设备。该设备通过热裂解工艺方式清除工件表面污染物,其主体部分包括燃烧器和主、副2 个炉体,其中用于装载热裂解零件的主炉体内腔进深4m,高度4.5m,进料门宽度3m。炉内底部安装有燃气加温装置。

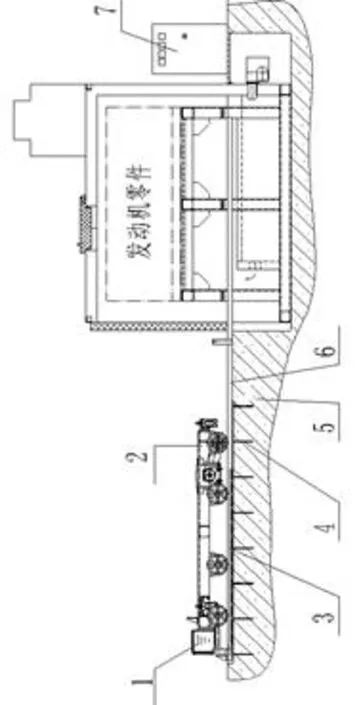

发动机拆解零件通过设备一端的水平对开进料门进入主炉内,表面附着的污染物在炉内高温缺氧环境下发生热裂解,生成的有害气体进入副炉内进行高温无害化处理,工件表面只剩下一些极易清除的粉末状无机物。设备外观如下图1 所示。

图1 热洁炉外观

2 原上下料方式的缺点

该大型热洁炉原来采用的上下料方式主要是叉车直接托举零件进出码垛。上料时,操作工人驾驶叉车将待处理旧件从下向上、从内向外逐层逐列的码放在炉腔内;下料时,按相反顺序再用叉车将零件逐层逐列的取出。

但在生产应用中,该上下料方式存诸多缺点:(1)由于炉体内空间所限,叉车货叉升降及车体进出过程极易与炉体碰撞发生危险。

(2)叉车提升工件时与炉体顶部必须要留出足够空间,才能避免工件向上码放时叉车挡货架与炉顶发生撞击,但这样会导致炉体内无法有效利用的闲置空间增大,无法充分利用炉内空间加大单炉处理容量.

(3)叉车取、放叠摞在一起的大型发动机零部件时,操作难度大,稍有偏差就会导致叉车的货叉将零部件顶落,对炉体和相邻零部件造成碰撞破坏。

(4)下料操作时,炉体内温度经常在50℃以上,而且光线不足,工人操作环境非常恶劣。

由于以上缺点的存在,原来的上下料方式使得热洁炉在进行发动机机体、罩壳、缸盖等大型精密零部件上下料过程中存在大量安全隐患,操作也非常复杂、低效,给生产应用带来诸多不便。

3 新型上、下料设备解决方案

为了解决原有上下料方式对炉内空间利用率低、操作繁复、安全性差等问题,我们研发出一种自主知识产权的新型上下料设备。

3.1 主要结构组成

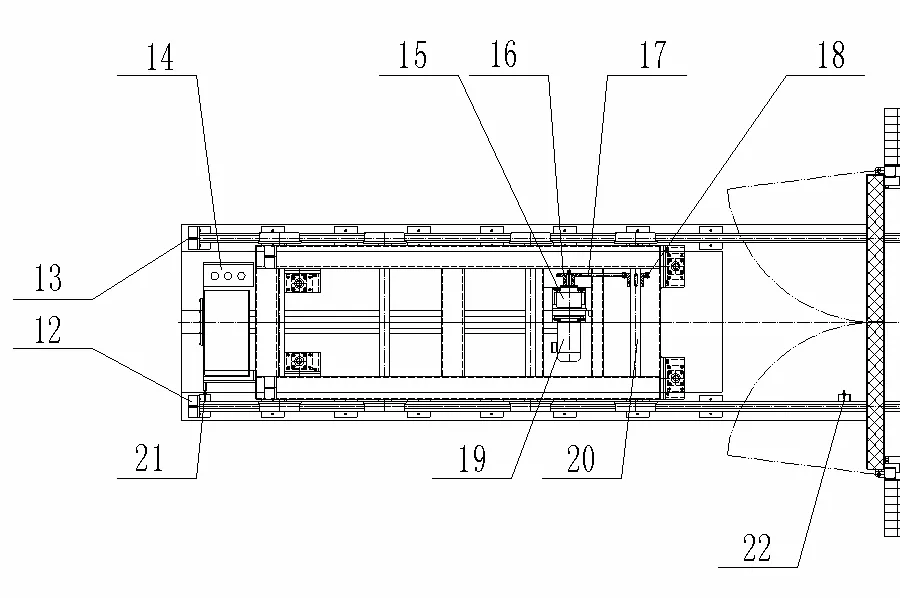

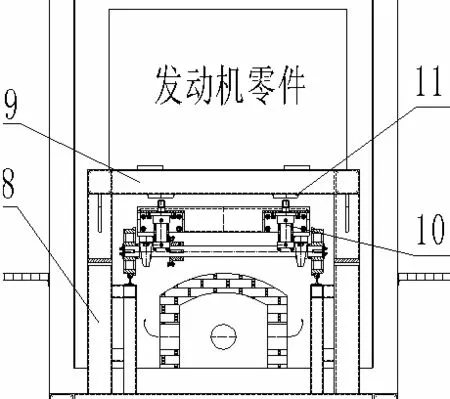

这种与大型发动机零部件热洁炉配套使用的上下料设备系统主要组件包括:钢筋砼基座、热洁炉本体、发动机零部件移动机构、电气控制系统、炉内承重柱、地面固定组件。其中,发动机零部件移动机构为1 台电动输送车。地面固定组件是由钢轨通过数个地脚固定螺栓连接固定于钢筋砼基座所组成,钢轨的一端穿延伸至热洁炉本体的炉腔内,另一端铺设在炉体外,钢轨为并列式双轨。在钢轨上分别装设有电气控制系统、电动输送车机构和运输车后退接近开关、运输车前进接近开关。6个承重柱安装在热洁炉本体的炉腔底面,用于承载发动机零件和支托架的重量。上下料设备主要结构形式如图1、2、3 所示。

图2 上、下料系统侧视图

图3 上、下料系统俯视图

图4 上料状态示意图

附图中各标号对应零件:1 微型液压站;2 运输车车体;3 拖链;4 固定螺栓;5 钢筋砼基座;6 导轨;7 电气控制柜;8 炉内承重柱;9 发动机零部件支托架;10 升降油缸;11 定位盘;12 左侧机械限位器;13 右侧机械限位器;14 控制台;15 减速机;16 主动链轮;17 链条;18 从动链轮;19 电动机;20 负重轮;21 运输车后退接近开关;22 运输车前进接近开关;23 热裂解炉本体;24发动机零部件。

该上、下料系统主要包括以下几个功能模块:

(1)轨道组件:钢轨贯穿于热洁炉炉体内外,端部还分别安装有左侧机械限位器、右侧机械限位器,用于防止接近开关失控状态时发生超程撞击相邻设备和裂解炉内壁的事故。运输车后退接近开关和前进接近开关安装轨道端部外侧和车体侧面,分别控制运输车车体在炉外的后退极限位置和炉内的前进极限位置。

(2)电气控制系统:包括控制台、电气控制柜、线路拖链,控制台由电信号线连接电气控制柜,电气控制柜分别由电信号线连接并控制起安全限位作用的运输车后退接近开关、运输车前进接近开关、电动输送车动力机构和拖链。电气控制柜固定在位于上下料炉门另一端的钢筋砼基座上。

(3)电动输送车机构:包括运输车车体、微型液压站、电动机、减速机、升降油缸、定位盘、发动机零部件支托架、负重轮。运输车车体底部装有驱动轮配合连接钢轨。运输车车体上安装有微型液压站、控制台、电动机、减速机、升降油缸和负重轮。电动机所连的减速机通过传动机构连接并驱动负重轮。六个升降油缸的液压活塞在液压站驱动下可实现同步升降动作。

定位盘安装在发动机零部件支托架底部,发动机零部件支托架配合连接炉内承重柱。微型液压站、电动机分别由电信号线连接电气控制柜。在负重轮的作用下,运输车车体实现沿导轨前进、后退运动。该电动输送车机构起到承重、导向和输送、托举等作用。升降油缸的升降控制动作和运输车车体前后移动动作由控制台进行操控。

(4)传动机构:包括由主动链轮、链条、从动链轮所组成的链轮链条传动机构,其中,主动链轮安装在减速机的动力输出轴上,从动链轮安装在负重轮主轴上,主动链轮通过链条将动力传递给从动链轮并带动负重轮转动,驱动车体实现前后运动。

3.2 主要工作原理

上料时,按下控制台上料按钮,零件运输车车体在6 个液压升降油缸支撑作用下处于上止点位置,在炉外吊装码放好待处理零部件以后,在控制台上按下车体进炉按钮,车体电动机通过减速机驱动运输车沿导轨行进至热洁炉炉腔内,当车体前进至运输车前进接近开关时,触发位置感应开关动作,电气控制柜发出信号控制运输车停止行进,操作升降油缸落下,将发动机零部件支托架下放,定位盘与炉内承重柱接触,输送车车体与发动机零部件支托架脱离,然后沿导轨返回至热洁炉的外面。

下料时,按下控制台下料按钮,升降油缸降至下止点,运输车车体进入热洁炉内,当车体前进至运输车前进接近开关时,触发开关动作,可以保证精确停止在与上料时一致的位置。操作控制台按钮使升降油缸上升,其顶端与发动机零部件支托架下部的定位盘完全对正,并将发动机零部件支托架整体顶起后,运输车车体带动发动机零部件和支托架一起退出热洁炉。

如此往返,可以方便地进行发动机零部件进、出热洁炉的上下料作业。

4 应用效果

经过实际生产应用验证,这套新型上、下料系统设计合理、操作方便。主要具有以下几个突出优点:

(1)由于零件装卸码放过程由炉内转移到炉外,操作时空间和光线非常充足,解决了原来在炉内操作空间狭小、视线不佳的问题,消除了零件与炉体内壁的碰撞隐患,同时也改善了工人的操作环境。

(2)零件码放由叉车变为电动行车,使得码放过程操作更加方便快捷、精准可靠,基本消除了码放过程中发生零件撞击、倾倒的安全隐患。

(3)由于不用再为叉车提升机构预留空间,炉体空间可以得到充分利用,单炉处理零件容量提高20%以上。

(4)上下料设备操作简单,安全保障措施齐全。据统计,上下料时间比原来节省50%以上,大大提高了生产效率,同时也减少了人工成本。

由于具备以上优点,该系统与大型热洁炉设备配合使用,可高效、安全地对发动机零部件进行热裂解净化处理,为提高生产效率、节约生产成本、消除安全隐患发挥了重要作用。