兰炭尾气经济高效发电技术方案分析

吕仕才,张 彪,朱 勇,刘 洋,张智康

(湖北省工业建筑集团安装工程有限公司,湖北 武汉 430056)

在当前国家循环经济、资源利用、生态环境保护的发展理念下,兰炭尾气资源化利用势在必行,这样不仅能有效提高煤炭资源的综合利用效率,还能够提升相应企业自身的经济效益。本文以陕西省神木市某兰炭生产公司尾气发电节能利用改造项目为例,综合对比分析了高温超高压蒸汽轮机发电、燃气-蒸汽联合循环发电的优劣,一方面指导现有项目的改造,另一方面为本行业类似项目提供参考。

1 项目概述

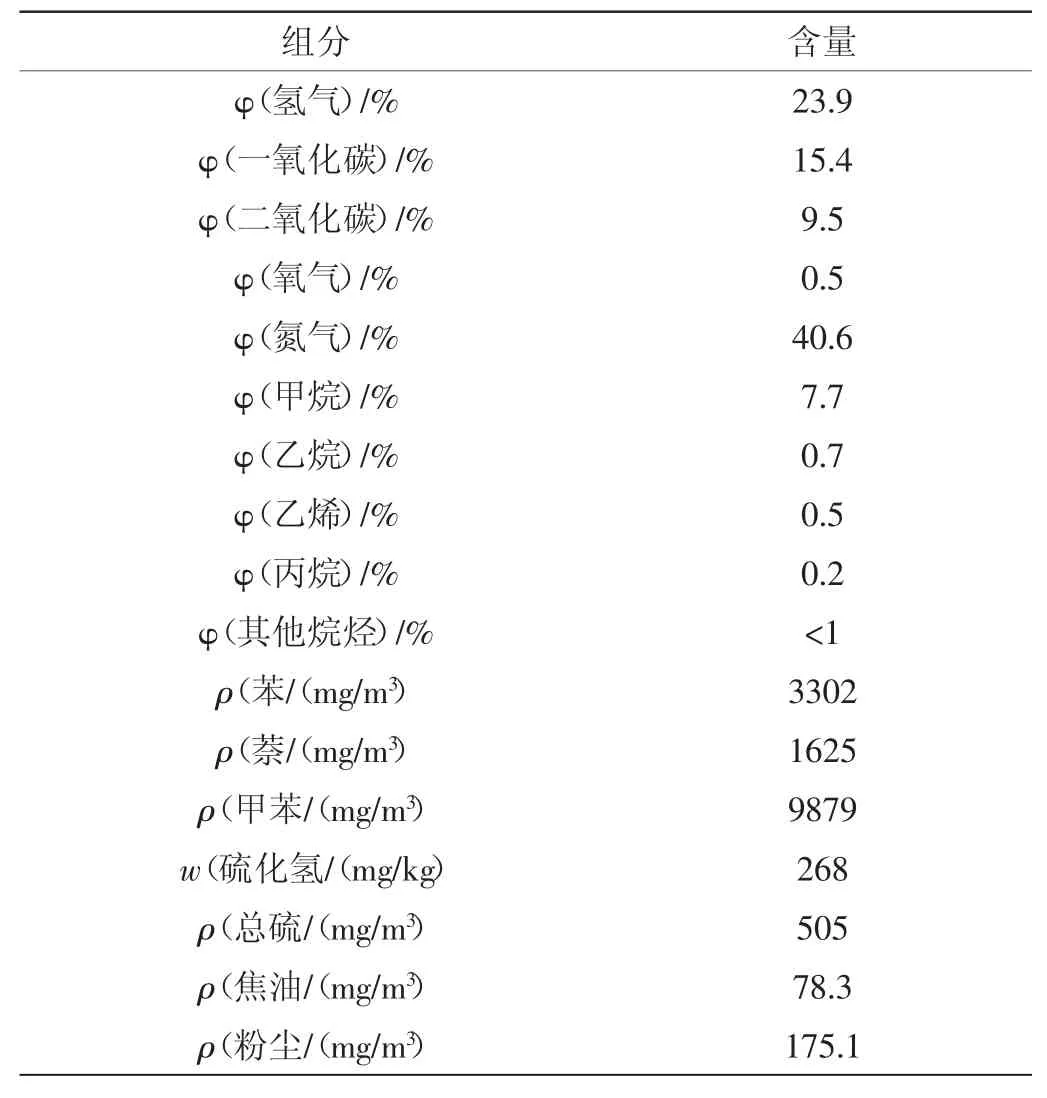

本项目位于陕西省神木市,该兰炭生产公司年产量60 万吨兰炭,尾气排放量为4.8 万m3/h,尾气主要成分如表1 所示,其低位热值为8915kJ/m3。未经净化的兰炭尾气温度50~65℃,压力为1~10kPa。

2 发电工艺系统

2.1 高温超高压锅炉发电

该方案的基本流程为经净化增压的兰炭尾气送入燃气锅炉燃烧产生蒸汽,推动蒸汽轮机发电,燃烧的烟气经净化后排放。在钢厂煤气余热利用改造中,主蒸汽参数从早期的中温中压逐步发展到高温高压,近年来高温超高压参数的小型锅炉已大规模推广应用,其技术十分成熟[1]。

表1 某兰炭公司尾气主要成分

本文高温超高压锅炉发电方案中,锅炉额定过热蒸汽量为180t/h,过热器出口压力为13.7MPa,过热蒸汽温度为540℃,给水温度248℃,汽轮机选用一次中间再热高温超高压凝汽式,再热蒸汽流量136t/h,再热蒸汽压力2.15MPa,额定转速3000r/min,热耗8545kJ/(kW·h)。

2.2 燃气-蒸汽联合循环发电

燃气-蒸汽联合循环发电在钢铁高炉煤气余热利用较广[2]。相比于高炉煤气(热值小于4000kJ/m3),兰炭尾气热值较高,有利于燃气的着火和燃烧。燃气-蒸汽联合循环发电具有污染物排放低、发电效率高、运行灵活、节约用水的优点,但对燃气品质要求较为苛刻。

根据燃气轮机的运行要求,本方案对兰炭尾气的净化工艺。这里一级电捕焦、热管间接冷却器、二级电捕焦方法,初步脱焦油后的尾气经加压输送后送往湿法生化脱硫装置进行脱硫净化。经脱硫净化,尾气中的无机硫含量降到1~5mg/m3,有机硫脱除率30%~50%,粉尘、氨、有害物质(汞、磷化氢等)也同时被脱除。脱硫后的尾气通过脱水塔对其含有的液态水进行物理脱除,脱水率90%左右。而后将尾气送入精过滤塔,吸附残余的粉尘、焦油、硫化物。精过滤工艺由两级组成,第一级吸附剂采用高强度焦炭,第二级吸附剂采用煤质活性炭。精过滤的尾气经加压机加压,并冷冻脱水后再通过煤气加压机增至所需压力后即可送入燃气轮机发电。该净化工艺每天可回收焦油113.5t,熟硫磺0.606t。

燃气-蒸汽联合循环发电机组的系统构成参考文献[1],这里煤气加压机也包含在该系统中。本文选用国产化水平较高的三菱日立公司H25 型燃气轮机,排烟温度564℃,空气耗量约292000m3/h,排烟量约为330000m3/h。余热锅炉主蒸汽参数为5.82MPa,502℃,单压循环,非再热。燃气轮机要求燃气的压力要达到2.3MPa,而兰炭尾气的热值较低,体积流量较大,煤气压缩机的耗电量达到8MW,尽管燃机透平可输出38.4MW 的电能,但若考虑煤气加压的耗能,燃机输出功率仅为30.4MW。为了提高燃气轮机发电效率,这里利用一小部分燃气轮机尾部高温烟气通过溴化锂吸收式制冷来冷冻干燥尾气及助燃空气[3],制冷功率1MW,抽取尾气量4150 m3/h,扣除这部分烟气,余热锅炉发电功率约为22.4MW。

3 方案技术经济分析

这里设定年运行小时数为8000h。经过市场调研,煤焦油为1300 元/吨左右,熟硫磺的价格为1000 元/吨左右,上网电价为0.35 元/(kW·h)。高温超高压锅炉发电定员为25 人,而燃气-蒸汽联合循环发电定员为12 人,且兰炭尾气本身不花成本。

燃气-蒸汽联合循环比传统高温超高压蒸汽发电效率高6 个百分比点,但燃气轮机对燃气品质要求较高,净化系统复杂,燃气轮机昂贵,而蒸汽锅炉对原料适应性更广且国内比较成熟,使得燃气-蒸汽联合循环发电系统的建造费用比高温超高压锅炉发电系统贵126.5%。除此之外,燃气轮机的修理费用与折旧费用较高,这也导致燃气-蒸汽联合循环发电年总成本远高于锅炉发电。昂贵的建设及运行成本,使得燃气-蒸汽联合循环发电系统的静态投资回收期要比高温超高压锅炉发电系统多1.7 年,从投资收益的角度来看,推荐采用高温超高压锅炉发电的方案。但燃气-蒸汽发电系统用水仅为锅炉发电的1/3,自动化程度更高,污染物排放更低,资源循环利用效益更好。

4 结论

1)对于该兰炭生产厂来讲,由于兰炭尾气排量较大,使其可发电量达到50MW 左右,此时可采用燃气锅炉发电或燃气-蒸汽联合循环发电,而内燃机发电系统由于占地面积大,余热无法充分利用,且投资过高,不推荐采用。

2)结合该兰炭厂的具体情况,高温超高压锅炉发电系统成熟,可靠性高,投资低,回收期短,具有十分明显的经济优势,从投资的角度,推荐采用高温超高压锅炉发电方案。

3)燃气-蒸汽联合循环发电的造价昂贵,且检修与折旧费用较高,但环保与资源利用效益更好,对于水资源匮乏或环保要求严格的地区,可酌情考虑该方案。