油气集输管线内防腐蚀技术

(陕西宇阳石油科技工程有限公司,陕西 西安 710018)

随着油田长期大规模开发,特别是油田开发到中后期,采出液氧含量高、氯离子含量高和矿化度高,导致集输管线内腐蚀加剧,已严重制约了集输管道的使用寿命和安全运行。另外,油气田生产面临严峻的环保压力,特别是集输管道因内腐蚀造成原油泄漏导致的环境污染,是油田生产的难题。不论从延长管道服役寿命还是从安全环保角度都应对管道采取内防腐措施。

集输管道内腐蚀控制措施常采用内防腐蚀层、复合管线管及一体化防腐蚀技术。内防腐蚀层技术主要解决焊口内补口问题,分为工厂预制和风送挤涂两种。复合管线管技术主要为双金属复合管,一体化技术主要为内环氧喷涂+管口内衬不锈钢。该文主要对这些技术的应用特点及施工要求进行了介绍,包括补口机补口、风送挤涂、复合管线管、内环氧喷涂及管口内衬一体化防腐蚀技术等。

1 补口机补口技术

目前,内防腐蚀涂层在管道防腐蚀、减阻等方面的重要作用已得到油气田行业的认同,同时随着机械化、自动化水平的不断提高和新型环保生产线的研发,内防腐蚀涂层已实现工厂内喷丸、涂敷自动化,能满足相关标准的质量要求。补口机主要适用于工厂预制防腐蚀涂层的现场补口,该技术由两步完成:一是在防腐蚀工厂对单管进行内壁除锈和涂敷施工;二是在现场采用内涂层补口机对钢质管道焊接接头内表面进行液体涂料涂敷施工。由于防腐蚀涂层完全由专业化的生产线预制完成,因此对生产线不做赘述,仅介绍补口机补口工艺。

1.1 补口机工作原理

内涂层补口机是用于现场对钢质管道焊接接头内表面进行表面处理、涂敷液体涂料以及对内涂层质量进行检测的专用设备[1]。

管道内涂层补口机是集成化设备,具有行走、定位、除锈、除尘、喷涂和检测等功能,一般由管内作业小车和管外监控部分组成[2]。其中管内作业小车由除锈车、喷涂车和主机构成,小车之间通过活扣连接,可在一定幅度内摆动,便于整机拐弯;管外监控系统包含控制系统、图像监视器及工作电源等。工作时,通过控制器操控管内作业小车完成“行走—定位—除锈—喷涂—退出”的工作流程。

1.2 补口机工作流程

管段探测→补口机安装调试→加注涂料→启动行走→定位→表面处理→除锈质量检验→第一遍涂敷→涂层质量检验→根据设计或厚度要求进行后续涂敷→涂层质量检验。

内补口前先使用检测机对管段内部进行探测,及时清除影响内补口施工的因素,然后对补口机管内作业小车、管外监控系统调试,下一步涂敷,最后进行外观检查、厚度检测和漏点检测。

1.3 补口机技术特点

(1)由于受补口机结构、机载涂料用量及现场地形等条件限制,内补口最大连续管段长度一般不超过300 m(150 mm<公称直径≤200 mm),管道分段过长,将无法采用补口机进行补口,影响管道的整体防腐蚀效果。

(2)弯头、陡坡处补口机无法行进,固定对接口(俗称“死口”)无法采用补口机补口,需采取其他方法补口。

(3)不同管径管道匹配适合型号的补口机,各补口机爬坡能力各异,一般适用于DN80以上管道,坡道工作能力小于等于15°。当80 mm≤公称直径<150 mm时,可使用补口机完成补口施工,但由于管径较小,受操作空间限制,厚度检测往往无法进行,不能满足涂层质量的检测要求。

(4)焊缝质量对内涂层质量影响较大,当存在裂纹、气孔、夹渣、焊瘤和毛刺等缺陷时,涂层易出现漏点,造成补口处较早腐蚀。

(5)除锈系统对环焊缝及热影响区进行钢丝除锈以及搭接拉毛等处理,锚纹深度不足,影响了涂层附着力。由于涂层固化后才可进行质量检验,制约了施工进度。

(6)涂装质量无法保证是采用补口机的普遍问题,主要表现在:首先漆膜厚度不均匀、系统不稳定;其次作业时管道中第一道涂层固化状态不易判断,多道涂装时易造成对上道未固化完全漆膜的破坏;最后行走机械受管道不均匀度和焊缝余高的影响,稳定性较差,使该分段管道补口位置漆膜均匀性受到影响。

2 风送挤涂技术

为克服喷涂、内补口机补口技术在小口径管道上应用的瓶颈,研发了在公称直径≥50 mm的集输管线上风送挤涂技术,正、反双向挤涂。该技术是在管道组焊埋地后,对管道内壁进行防腐蚀,其挤涂工艺示意如图1所示。待涂管道通球清扫并试压合格后,对管道内壁在线喷砂除锈,然后将液体涂料用泵打入管道,利用空压机的高压气动力推动挤涂球行进,在管道内壁形成均匀、连续的涂层,从而将管道内壁与腐蚀介质有效隔离[3]。该工艺目前已在长庆油田大面积应用,形成了特有的纤维增强复合防腐蚀内衬技术(以下简称“HCC”),解决了小口径管线对接焊缝补口车无法进入进行补口作业的难题,可对高含水原油管道提供有效防腐蚀保护。

图1 管道涂层挤涂工艺

2.1 挤涂材料

HCC是以环氧树脂为主要成膜物,添加了包含玻璃纤维在内的助剂,具有较强的耐磨性和厚涂性能的防腐蚀涂料。涂料中环氧树脂固化后形成稳定的网状立体结构[4],涂料中加入玻璃纤维是为了增强涂层整体性能,涂层固化后收缩小,玻璃纤维在衬层中分散叠合、分散了应力,减小了各接触面的残余应力,增强了附着力,使涂层具有良好的机械性能,保证管道在强腐蚀性环境下依然具有良好的耐腐蚀性能。

2.2 HCC施工工艺

2.2.1 工艺流程

第一步:材料机具的准备。第二步:施工现场的准备,包括技术交底、管道通球、清扫、试压、待涂管段无关组件封堵等。第三步:管道内壁在线喷砂除锈。第四步:管道喷砂除锈质量检查。第五步:内壁风送挤涂(根据设计要求,多道涂敷)。第六步:管道内涂层质量检查。

2.2.2 喷砂除锈

采用在线喷砂除锈工艺,保证了管线内壁的除锈等级不低于GB/T 8923.1—2011《涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》中规定的Sa2.5级,确保内防腐蚀层的附着力,防止防腐蚀层脱落。管道喷砂除锈前,应清除管壁上的油垢、结蜡和腐蚀产物等;除锈使用的磨料应符合SY/T 0407—2012《涂装前钢材表面处理规范》的规定,空气压缩机的压力应控制在0.6~0.8 MPa。

管道喷砂除锈的时间可按式(1)[5]计算:

(1)

式中:t——喷砂所用时间,min;

D0——管道外径,m;

N——管道壁厚,m;

L——施工管道长度,m;

Q——不同规格管线每平米所用时间,s,取5~10 s;

K——喷砂系数,取1~1.25;

n——管道长度,km,取整数。

整体喷砂除锈后,应用清洁、干燥、无油的压缩空气将管道内部的砂粒、尘埃和锈粉等清除干净,并对管端密封。

2.2.3 内壁挤涂

采用负压风送挤涂工艺,一次涂敷可达1~3 km,施工效率高,可形成连续均匀涂层,整体性好。

管道涂敷前,应按式(2)[6]计算涂料用量:

(2)

式中:G——涂料计算用量,kg;

K′——裕度系数,取1.5~1.8;

Di——管道内径,m;

L——施工管道长度,m;

T——涂层湿膜厚度,m;

ρ——涂料密度,kg·m-3;

A——涂料固体质量分数,%。

应根据管道尺寸选择合适的挤涂器,按照风送挤涂操作规程加压挤涂;夹注段在运行过程中应保持速度稳定;当夹注段到达管道末端,应根据排出涂料的数量测算涂层厚度;每道挤涂完成后,应通入洁净干燥的压缩空气或临时封闭管端;下道涂敷应在上道涂层表面干固化前进行。

2.3 存在问题

HCC技术一次可完成数千米的施工,除锈在现场完成,因受地形环境、管道工况和人为因素的影响,仅可从始末端进行除锈质量检查,表面处理质量不受控,会对涂层质量造成不良影响。挤涂完成后内涂层的检测只能通过管端或随机预埋的短接进行,无法保证管道整体内涂层施工质量,涂层效果跟踪评价困难。

3 复合管技术

复合管是以增加防腐蚀措施的可靠性、降低耐蚀合金管道的成本为出发点设计的一类管道,基体层作为主体满足管道的力学性能指标并且价格低廉,复合层与介质接触,满足防腐蚀需求。复合管主要是双金属复合管和钢塑复合管两类。钢塑复合管主要适用于给水、排水和消防水管道,在集输管线上无应用实例。

3.1 技术简介

双金属复合管是在碳钢管内壁衬一薄层耐蚀合金,复合管的基层和复合层通过机械结合和冶金结合两种形式制造而成,端部采用封焊连接。耐蚀合金可根据油田腐蚀环境选择,常选用316L,304不锈钢、超级13Cr,22Cr和镍基合金等。双金属复合管的耐蚀性与整体耐腐蚀钢管基本相同,强度不低于普通碳钢管,但价格不到耐蚀钢管的50%[7],主要适用于高腐蚀性油气田地面集输管线,如新疆塔里木油田的牙哈凝析气田和迪那2气田。

3.2 制造工艺

双金属复合管按基层和覆层的结合方式,可分为机械式复合管和冶金式复合管两大类[8]。机械式复合管主要有:液压、爆炸以及滚压机械复合管;冶金式复合管主要有热轧、离心铝热法、热挤压、钎焊以及爆炸冶金复合管。

3.3 焊接工艺

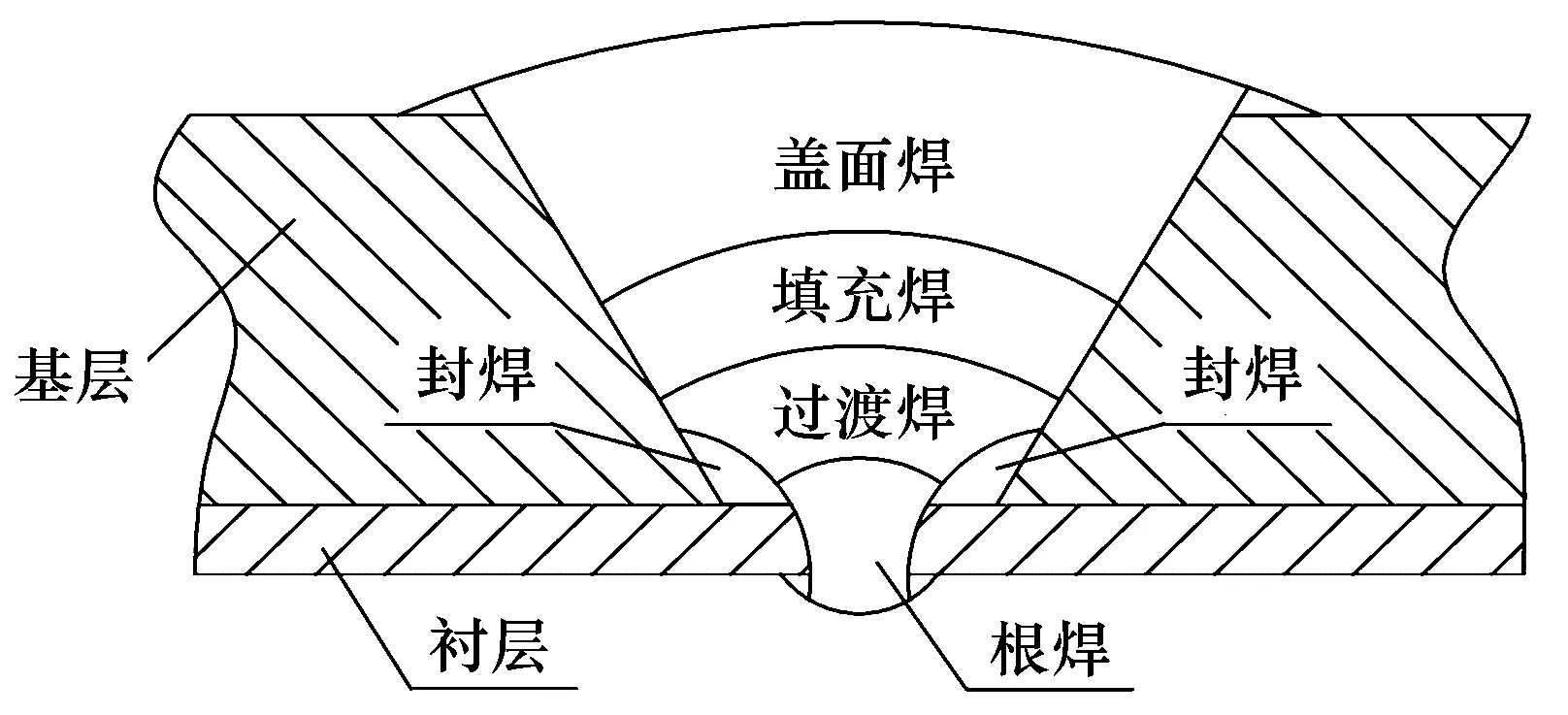

由于异种钢形成的焊缝与母材(基层与覆层)理化性能差异较大,而复合管的耐腐蚀性主要取决于焊接部位,因此焊缝的耐腐蚀能力是双金属复合管能否大规模应用于油气田集输系统的关键[9]。

国内复合管主要是机械结合,未达到冶金结合,基层、复合层之间存在一定的间隙,其结构的特殊性导致焊接时易产生主要合金元素烧损、熔池金属塌陷形成焊瘤、背面氧化成型不良和焊缝周围形成碳迁移过渡层等焊接缺陷[10-11]。从力学和耐腐蚀性两个方面考虑,以基层L245N+复合层316L机械式复合管为例,为提高焊缝和热影响区的耐腐蚀性能,常规的焊接方法为手工钨极氩弧焊+焊条电弧焊,焊接顺序为封焊—根焊—过渡焊—填充焊—盖面焊。

机械式复合管出厂前均采用手工钨极氩弧焊进行管端封焊,采用多道多层焊接工艺,从根部焊接开始依次向外,现场组对焊接。根部焊是复合管焊接质量要求最高的工序,目的是保证复合层焊缝显微组织为铁素体和奥氏体双相组织,可选用S316L焊丝。过渡焊主要是为避免出现焊缝的合金元素稀释以及焊缝增碳可能出现裂纹等问题,可选用S309LMo焊丝。根焊和过渡焊采用手工钨极氩弧焊,焊接时进行背面氩气保护,填充焊和盖面焊采用焊条电弧焊,可选用E4315焊条。焊接接头如图2所示。

图2 焊接接头示意

4 一体化防腐蚀技术

一体化防腐蚀技术是将粉末涂料良好的防腐蚀性能和不锈钢的耐腐蚀性能集于一体而发展起来的新型防腐蚀技术,即“内环氧喷涂+管口内衬不锈钢”小口径管道一体化防腐蚀技术,简称内环氧涂衬技术。该技术最大的优点是现场免除了内补口工序且能实现管内防腐蚀层连续完好,能够较好地解决制约小口径管道的内防腐蚀补口难题。目前在长庆油田得到了试验和推广,防腐蚀效果良好。

4.1 组 成

内环氧涂衬技术包括三部分:(1)管端内衬不锈钢管;(2)管道内表面环氧粉末防腐蚀层;(3)管道外表面环氧粉末或3LPE防腐蚀层(可根据需要增加保温层)。不锈钢管内衬解决焊口内防腐蚀问题,环氧粉末内喷涂解决管道内壁防腐蚀问题。小口径管道内外防腐蚀示意见图3。

图3 小口径管道防腐蚀

4.2 工艺流程

内环氧涂衬技术工艺流程为:钢管内表面喷砂除锈→钢管外表面抛丸除锈→表面处理质量检验(内、外)→内衬不锈钢(机械复合、封焊、质检)→环氧粉末内喷涂→环氧粉末外喷涂→涂层质量检验(内、外)。

4.3 技术特点

(1)可实现小口径管道内外防腐蚀(内外防腐蚀+保温)的一体化生产,所有工序均在工厂预制完成,质量可控、可检。

(2)内防腐蚀层选用改性环氧粉末涂料,涂层耐热性、耐磨性突出,成膜均匀,内涂层表面光滑,可降低磨阻,提高管输效率。

(3)将粉末涂料良好的防腐蚀性能和不锈钢的耐腐蚀性能集于一体,现场免补口施工,提高了施工效率。

(4)可根据腐蚀介质类别选择不同的不锈钢材质,涂层覆盖内封焊部位至少20 mm,进一步增强过渡区的耐腐蚀性,避免了电偶腐蚀的发生。

(5)工厂预制与现场施工紧密结合,为保证焊缝的耐腐蚀性,避免合金元素稀释,应采用自保护药芯焊丝钨极氩弧焊打底+过渡焊,然后采用手工电弧焊填充盖面。

(6)能满足油气田内部集输、单井、注水和污水管线的内防腐蚀技术要求,适用于DN50及以上的管线防腐蚀。

5 结 语

目前常用的几种内防腐蚀技术都有各自的技术特点,在某些工程中得到了实际应用,但每种技术都存在一定的局限性。内环氧涂衬一体化防腐蚀技术将工厂预制和现场施工紧密结合,防腐蚀管质量可检可控,现场免内补口施工,可以有效控制防腐蚀质量、减缓内壁腐蚀,尤其在小口径管道内防腐蚀方面具有推广价值。