基于变密度法的城市客车车架拓扑优化设计

赵东伟,王正超,尹怀仙

(1.青岛大学机电工程学院,山东青岛 266071;2.青岛财经职业学院计算机系,山东青岛 266100)

本文首先分析某混合动力城市客车车架在多种工况下的强度,验证原车架模型的合理性,然后借助HyperWorks软件中的0ptistruct模块,采用变密度法拓扑优化理论,以柔度最小为前提,以显示阈值为约束,在典型工况下对底盘车架进行拓扑优化设计,最终找出车架各部件最合理的布置,不仅提高了车架的强度,也实现了轻量化设计。

1 原车架有限元分析

1.1 原车架有限元模型

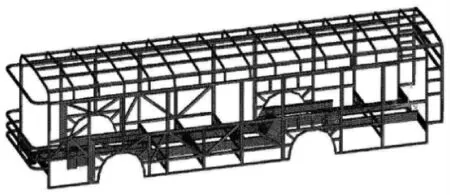

城市客车车架材料采用Q345钢,屈服极限为345 MPa,弹性模量为210 GPa,密度为7 850 kg/m3,泊松比为0.3[1-3]。根据城市客车骨架的二维图纸,利用CATIA软件构建含原车架的整车骨架几何模型,并以IGES文件储存,导入到ANSYS有限元分析软件中,选择四面体网格单元,单元尺寸为10 mm,网格单元为257 903,节点数目为329 532,如图1所示。将客车所受载荷施加在相应的支撑点上,并在5种典型满载工况下设置相应的边界条件以及不同的动载系数:弯曲工况、加速工况、制动工况、转弯工况和扭转工况的动载系数分别为 2、1.5、1.5、1.3、1.3[4-7]。

图1 含车架的整车骨架有限元模型

1.2 车架有限元分析结果

对城市客车骨架进行以上5种典型工况的有限元分析,其最大应力情况如下:

1)弯曲工况下最大应力为112 MPa,位于后轮架右端中心位置,安全系数为3.08。

2)加速工况最大应力为116 MPa,位于前轮架与中段天然气罐支架连接处,安全系数为2.97。

3)制动工况下最大应力为105 MPa,位于前悬架横梁与纵梁连接处,安全系数为3.28。

4)转弯工况下最大应力为105 MPa,位于后轮架与中段天然气罐支架连接处,安全系数为3.28。

5)扭转工况下最大应力为158 MPa,位于后轮架与后端电池包连接位置,安全系数为2.18。

由分析结果可知,原车身骨架和车架结构设计较为保守,材料性能未能充分发挥,存在较大的拓扑优化空间。由于应力集中区域多分布在前后悬架与车架的连接位置及车辆中部乘客站立区的车架横梁与纵梁的交接处,且原车架该位置结构布置平整,易于离散化处理,所以本文选取车架该区域为拓扑优化空间。车身骨架的优化另作考虑。

2 基于变密度法的车架拓扑优化设计

2.1 变密度法

变密度法因其具有较为简单的概念,实现起来比较容易,可调节惩罚因子,计算效率较高,已成功应用于二维连续体、汽车车架、多工况应力约束条件下平面体等结构设计。

变密度法假设单元内材料是各向同性的,引入一种假想的单元相对密度在0~1之间的可变材料,以每个单元的相对密度为拓扑优化的设计变量,假定设计材料的宏观弹性模型与其相对密度之间存在某种非线性对应关系,将结构拓扑优化问题转化为材料最优分布问题[8-9]。通常单元相对密度与其弹性模量的关系表示为:

式中:x为每个单元的相对密度;E(x)表示插值后的弹性模量;p为惩罚因子;E0表示设计区域的空洞(x=0)的弹性模量。

2.2 车架多区域拓扑优化模型建立

根据车架原有模型,建立车架拓扑总体三维模型。若将设计区域设置为单一区域会出现车架前后段集中挖空的现象,而车架的中间部分会出现材料集中分布的现象,结果不符合实际工程需要。因此将车架的纵梁作为非优化区域,其他3块区域作为优化区域进行拓扑优化设计,以控制材料在各个分区中合理分布。对原实体模型进行几何清理、四面体单元网格划分等前处理,为了保证计算精度,按网格单元尺寸为5 mm划分后,节点数目为99 064,网格单元为85 316。

由前述可知,该车架在典型满载工况下有优化的余地,因此在进行拓扑优化过程中,以车架柔度最小为目标。车架柔度的大小与工况的选择有很大关系,在进行多工况拓扑优化时,需要对工况进行线性加权。弯曲和扭转各取35%,加速、制动和转弯工况各取 10%[10-11]。

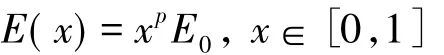

利用HyperWorks进行拓扑优化时,以车架模型的单元密度作为设计变量,以柔度最小为目标函数,对车架进行显示阈值的拓扑优化试算,结果表明:显示阈值f为30%时,车架结构材料分布比较均匀清晰。因此,以显示阈值0.3为约束函数,即优化区域所保留的显示材料是原优化基础模型材料的30%。根据变密度方法离散变量,得到如下数学模型:

式中:ρ表示单元的相对密度,即设计变量;N表示单元个数;m表示工况;C(ρ)为客车车架多工况的组合应变能;Δk为第k个工况所占的权系数;Ck(ρ)表示在k工况下车架的柔度;Uk表示位移矢量矩阵;Kk表示刚度矩阵;σmax(k)为车架第k个工况受到的最大应力;σs=345 MPa,为材料的屈服强度;V0和V(ρ)分别表示车架优化前后拓扑基模型的显示体积;f表示显示阈值;Fk表示载荷;ρmin和ρmax分别为设计变量的最小和最大的极限;ρe为第e个单元的相对密度。

2.3 车架多区域拓扑优化

将每个区域分别设置约束函数(显示阈值<30%)以及目标函数(柔度最小),经过28步迭代以后得到结果材料密度分布如图2所示。在基于变密度方法的拓扑优化中,需要保留的部位单元密度将显示为灰色,其单元密度为1;对于可以去除的单元颜色表现为黑色,其单元密度为0。

图2 拓扑优化结果

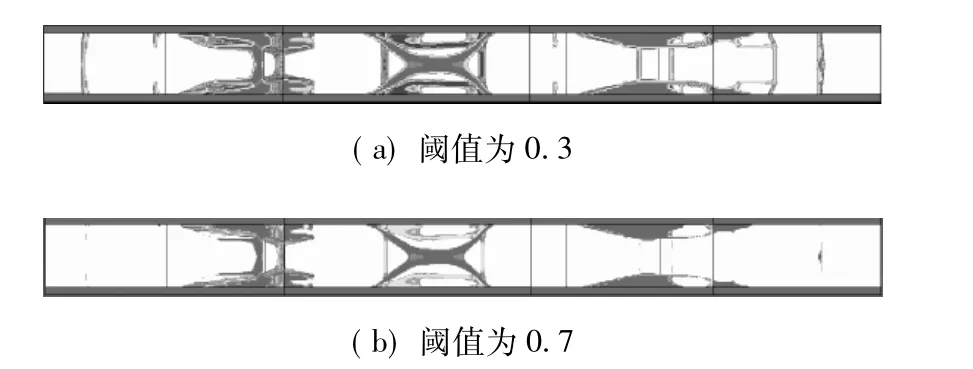

为了得到车架各梁最合理的位置,可以通过调节不同的阈值对介于0~1之间单元密度进行筛选,选取阈值为0.3和0.7,如图3所示,随着阈值的不断变大,结构材料逐步减少,最终得到各梁的位置。

图3 车架单元密度分布图

2.4 车架改进及效果验证

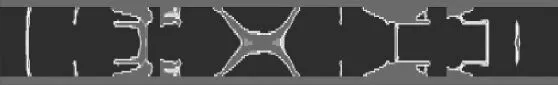

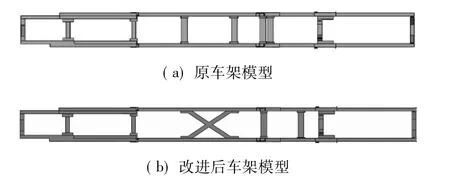

由拓扑优化的结果可知,非设计区域(车架纵梁)未参与优化完整保留,设计区域参与优化,对于乘客分布密集的中部及后部原车架材料分布集中,需要在此根据优化情况重新布置横梁,如图4所示。

图4 车架改进前后对比

对改进后的车架及原车身骨架重新建立有限元模型并利用ANSYS进行分析后得知,改进后车架质量为865 kg,比改进之前的989 kg减轻12.54%;改进后车架的最大应力均有所提升:弯曲工况、加速工况、制动工况、转弯工况和扭转工况最大应力值分别增大至 118 MPa、140 MPa、135 MPa、155 MPa 和192 MPa,但都小于材料的屈服极限,仍满足设计要求。

3 结束语

基于变密度法对车架结构进行拓扑优化设计,改善了车架结构的材料分布。与原车架相比,改进后的车架虽然应力有所增大,安全系数有所减小,但都在合理范围内。最终车架减轻12.54%,优化目标得以实现。