纯电动城市客车后碰撞结构安全性研究

林标华

(厦门金龙旅行车有限公司,福建省新能源汽车企业重点实验室,福建厦门 361006)

随着电动汽车的推广及普及,与安全相关的事故频发[1-2]。纯电动城市客车电池及车身结构的安全性为整车安全性能提供有力的保障。本文选取某款10 m纯电动城市客车,开展其车身骨架被动碰撞安全性研究,建立客车车身骨架有限元模型,考虑电池箱在车身上的布置情况,结合碰撞相关标准,进行后碰撞仿真分析,并根据分析结果对车身结构安全性进行改进设计。

1 后碰撞标准及特点分析

1.1 相关标准及要求

当前关于电动客车碰撞的相关标准及要求主要有《电动客车安全技术条件》[3]、GB/T 31498—2015《电动汽车碰撞后安全要求》[4]、GB 20072—2006《乘用车后碰撞燃油系统安全要求》[5]。根据《电动客车安全技术条件》的规定,对电动客车的碰撞防护要求是:若有可充电储能系统未安装在车辆顶部,则应按照要求进行碰撞试验。规定要求在试验时,需要考虑动力电池安装及整车防护条件,移动变形壁障撞击试验车辆的最薄弱位置。其它两个标准主要是规定电动汽车正面碰撞、侧面碰撞特殊安全要求和试验方法,以及乘用车发生后部碰撞时燃油系统的安全性能相关规定和试验方法。

1.2 后碰撞特点分析

根据相关文献,汽车发生高速后碰撞时,大约有60%~70%的碰撞能量由溃缩吸能元件(主要是保险杠、吸能盒及后防撞梁等变形元件)吸收,剩余的能量再通过车架的纵梁及底盘悬架等往车身前端及地面进行衰减[6-8]。

经过轻量化设计后的“低入口”电动客车,其车架主要是由小方钢全桁架拼焊而成,再将车架和车身骨架焊接为一个整体,形成一个整体式客车骨架。当客车发生后碰撞时,后围骨架和车架是主要的受力区域,也是主要的力传递路径。侧围骨架、顶盖骨架是次要的力传递路径。碰撞力由后围蒙皮、后围骨架以及同车架尾端相连的后保险杠、后纵梁、后横梁依次向车身前段骨架传递。因此,车身后段骨架(尾部)是主要的变形吸收能量区域,中段骨架和前段骨架吸收的能量较少。

根据后碰撞力的传递路径及受力情况,需要车身尾部骨架能够有效地压溃变形,吸收足够的碰撞能量,以缓解向前冲的加速度,减少前冲能量。

2 原车型后碰撞分析

2.1 模型建立及验证

在UG软件中建立整车骨架CAD模型,再将三维数据导入到HyperMesh软件中建立整车有限元CAE仿真模型。在建模过程中,模型进行相应合理简化[9-10]。根据后碰撞实际要求,并结合实际整车零部件布置情况,对整车有限元模型进行配重。根据《电动客车安全技术条件》的规定,试验时整车处于整备质量状态,所以最终整车模型调整到整备质量状态,质心离地高度为1 027 mm。调整后模型整备质量与实车测量数据一致,质心位置与试验部门提供的实际测量的坐标一致,以验证模型同实车的一致性、准确性。整车CAE后碰撞有限元模型如图1所示。

图1 有限元模型

根据相关标准采用刚性移动壁障进行后碰撞,移动台车和碰撞装置为某公司已通过标定的后碰撞移动壁障模型。结合实际情况,台车及其碰撞装置总质量为1 100 kg,台车高度为806 mm,宽度设置为2 550 mm,其他尺寸也按照标准要求实施。设定台车以50 km/h的速度,100%重叠撞到纯电动客车车尾,并借助RADIOS求解器进行后碰撞仿真分析。

2.2 仿真结果分析

1)能量曲线。从碰撞过程中的能量-时间历程曲线看出整个系统能量数值没有发生突变,能量转换正常;系统动能减小,内能逐渐增加,沙漏能在后碰撞过程中基本为零;沙漏能与接触能比值小于5%。由于轮胎与地面摩擦做功、车身骨架内部碰撞与摩擦,部分能量转换成接触能,总能量稍有减小,并在后期逐步趋于稳定,总体来说,能量变化在合理的范围内。

2)加速度分析。电动客车后碰撞时,目前没有具体的电池箱加速度限制要求,但从电池箱安全性、乘员颈部损伤等考虑,需要尽可能地降低加速度峰值。本次只查看后部上下两层共4个电池箱加速度值,如图2中改进前(实线)的加速度曲线所示,该曲线经过SAE60滤波。从图中可以看出,电池箱最大加速度峰值达到91.33g。在同一层骨架上,以车身中心线对称布置的2个电池箱加速度大小基本一致。上层1号电池箱和4号电池箱在地板骨架上方,碰撞时上方区域后围骨架先接触到刚性壁障,发生较大变形,因此加速度峰值较大。

图2 加速度对比情况

3)电池箱安全距离。碰撞过程中,电池箱周边的车身骨架因碰撞产生的变形量影响到骨架与电池箱之间的距离,也是衡量电池箱安全性的一个方面。从后部最大变形时刻应变率云图中得知,变形量最大的是后围骨架的后大灯下框梁。该梁因安装尾灯,整车结构限制,处于悬臂结构,变形较大。测得3号电池箱外壳表面与尾灯下框梁最大变形时刻的最小距离为7.98 mm。由于左右结构对称,壁障也中心线对称布置,因此,2号和3号电池箱测得距离一致。由于该距离较小,考虑到碰撞仿真分析的误差,在后碰撞情况下,处于下层的2号和3号电池箱存有一定的风险,需要改进后部结构,增加电池箱安全距离。

3 后碰撞结构改进及效果

3.1 结构改进方案

针对原车型后碰撞仿真结果,结构改进方案为:改进车架尾段结构,并在车架尾部布置保险杠和吸能盒。

1)在车架尾端底部增加2根纵梁,纵梁规格尺寸为50 mm×50 mm×3 mm。改进目的是在底部将碰撞力传递至车身中段。纵梁布置结构方案如图3所示。

2)增加保险杆骨架。在后围玻璃钢蒙皮内部增加2根管状的后保险杠骨架,增大后碰撞时骨架与壁障的接触面积。保险杠骨架固定于后玻璃钢保险杠之内,这样可以保证整车制造后不影响车身外形尺寸。该保险杠由上下2根厚度为3 mm的空心圆管组成。如图3中保险杠骨架结构方案。

3)车架末端增加吸能盒。在客车车架尾部与保险杠骨架之间布置吸能盒。该吸能盒由2 mm的薄壁板件通过折弯、焊接加工而成。布置吸能盒后可以有效地吸收后碰撞时产生的能量,减小车身骨架的变形。如图3中吸能盒布置情况。

图3 结构改进方案

3.2 改进效果

1)变形及安全距离。结构改进后,后碰撞小车前端最先接触的依然是后尾灯框梁,当变形到一定程度后,壁障接触到保险杠,保险杠将碰撞力传递给吸能盒,吸能盒发生较明显的塑性变形,同时把碰撞产生的力传递到车架纵梁上。测得3号电池箱外壳表面与尾灯下框梁最大变形时刻的最小距离为284 mm,电池箱与骨架的安全距离得到较明显的改善。

2)电池箱加速度。从图2所示的改进后(虚线)的后部电池箱加速度曲线可以看出,结构改进后,电池箱加速度峰值达到83.79g,相比改进前降低了7.54g,电池箱受到的冲击加速度峰值得到改善。在尾部增加保险杆之后,车身下部区域是主要的传力区,2号和3号电池箱加速度峰值较大。结构改进后,局部结构对整车安全性有利。

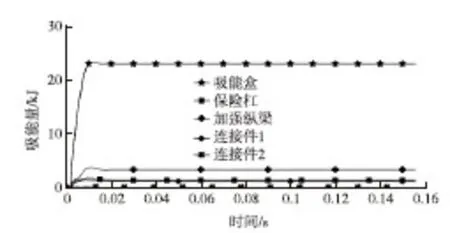

3)新增部件吸能量。一般客车发生碰撞时,安全性主要选取整车上关键部件的能量变化进行评价[11-13]。部件的吸能情况可由碰撞过程中动能和内能曲线的变化进行描述。整个过程中,系统动能逐渐减小,内能逐渐增大,其中各零部件通过吸能变形转化成内能。后碰撞过程中保险杠及吸能盒等构件吸能曲线如图4所示,图中仅提取新增结构吸能情况,查看吸能量。结构改进后,后碰撞变形主要是在保险杆及吸能盒等部件,其中吸能盒的布置方式决定了可以轴向压溃变形,能量可以充分吸收。整个系统碰撞总能量为106 kJ,从碰撞变形结果可知,客车尾部区域结构部件吸能最大,将系统动能转换为内能,其中吸能盒的吸能贡献率最大,占总能量的25.66%。

图4 吸能曲线

4 结束语

客车后碰撞时,车身后部零件主要依靠其弯曲变形和压溃变形吸收碰撞产生的能量。本文针对某款纯电动城市客车后碰撞工况,开展车身骨架被动碰撞安全性研究,并根据分析结果对车身结构进行改进设计,获得较好的改善效果。