KEV管理体系在炼化企业能源管理上的应用

潘伟杰

(福建联合石油化工有限公司,福建泉州 362800)

“十三五”以来,国家对石化企业节能减排的要求越来越严格,合理控制能源费用是降低石化企业运营成本的重要手段。据统计,原油加工能力为1 000万t/a的炼化一体化企业,一年的能源费用可达35亿元以上,占企业变动成本的78%左右,占公司总经营费用的35%。能源费用中,燃料费用占总费用的84%,电与蒸汽各占8%左右。文章结合某石化公司的实践经验,介绍KEV(Key Energy Variables,关键能源变量)管理体系在该公司能源管理上的应用情况。

某石化公司KEV管理系统采用PDCA模式[1],如图1所示。计划(Plan)为召集全厂技术管理人员,评审全厂生产情况和用能情况,识别并设置主要影响能耗的KEV指标;执行(Do)主要包括能源工程师与IT工程师协作,建立KEV监控表并推广使用,实现各KEV实时监控并评价机会损失(能源费用节省)情况,同时技术管理人员指导操作人员进行优化调整;检查(Check)主要是每月通过KEV监控表读取优化操作机会损失减少量,作为各班组优化操作竞赛的依据,并关注全厂KEV运行情况,形成KEV周报反馈生产部各业务团队的目标完成率;调整(Adjust)主要包括定期回顾各KEV的历史运行情况,识别是否有新增、更改或删除的KEV指标,并调整KEV的目标值以确保目标值具有挑战性,最终形成KEV管理程序纳入公司能源管理体系,确保KEV管理的有效性和可持续性。

图1 KEV管理的PDCA模式

1 关键能源变量的选取与设置

1.1 KEV选取应遵循的原则

以不影响装置安全运行、环保、产品质量为前提,要求KEV具有:

1)可控性:在许可范围内,指标简明且操作人员易实施;

2)有效性:与能源使用相关的,最终实现能源效率的提升和节能;指标选取方向是以最大化效果为前提,能以20%的工作量实现可控能源80%的有效管理,力争实现(20/80)原则;

3)适用性:KEV考核能够适用于不同工况、不同负荷。如“回流比”相比“回流量”更适合作为KEV指标。

1.2 KEV的设置

充分识别各装置的关键能源变量是建立KEV指标管理体系的前提,需要公司管理层高度关注,充分发动技术管理人员和班组操作人员去挖掘、识别。经过充分讨论,分析历史数据趋势,确定指标优化控制措施;对于较为复杂和结论不确定的指标需要采取审慎的态度,经充分沟通和讨论后再稳妥推进;对于和多个分部/车间相关的指标,需要能源工程师与相关方充分沟通,以对公司总体节能降耗有利的方向设置KEV指标。

KEV的设置可根据全厂生产情况实时进行识别、调整。原油加工能力在1 000万 t/a以上的炼油化工一体化企业,KEV指标一般在100~200个,一般从5个方面考虑:

1)促进加热炉/锅炉的节能,可设置氧含量、排烟温度、锅炉的排污率等相关参数作为KEV。加热炉能耗一般占全厂能耗的50%以上,炼厂常见装置加热炉燃料消耗占装置能耗的比例为:常减压蒸馏装置一般为82%~92%,焦化装置约为90%,连续重整装置约为82%[2];化工装置如乙烯装置,裂解炉的能耗占装置能耗的70%~85%[3]。因此,加热炉的优化操作对炼化装置的节能降耗有着举足轻重的作用。将氧含量设为KEV,可以激励班组人员优化调节“三门一板”,升级优化燃烧器性能和开展加热炉体查漏堵漏,降低排烟氧含量提高能效。加热炉/锅炉的排烟温度的优化控制则要求操作人员调整空气预热器热空气旁路、炉膛负压等参数,空气预热器/对流段炉管按时吹灰。没有空气预热器的加热炉因为排烟温度的可控性较低,一般不设为KEV。如果产汽、锅炉给水等流量计的准确度较高,也可设置锅炉排污率作为KEV。

2)促进分离系统节能,可设置精馏系统、萃取精馏系统和汽提塔的相关参数作为KEV,如回流比/采出比、溶剂比、灵敏点温度等。分离过程的能耗占化学工业用能的40%左右,其中95%是在蒸馏过程[4]。在保证产品合格的前提下,通过优化回流/采出比,灵敏点温度(或塔顶、塔釜温度等),可以有效减少塔釜热负荷,节约塔釜重沸器蒸汽或重沸炉燃料的消耗,同时还可以降低回流泵的负荷。如果分离系统配备了准确的塔底/塔顶组分在线分析仪表,也可考虑将组分在线分析数值作为关键能源变量/或关键毛利变量。如图2,炼厂干气回收C2装置的浅冷油吸收塔系统需通过对吸收剂比、吸收剂温度和灵敏点温度等参数的优化控制,实现塔釜C2收率最大化(塔顶在线分析中C2含量尽可能低)和节能最大化(满足产品指标要求下塔釜在线分析中甲烷含量尽可能高)。可在班组的关键能源变量KEV监控表中加入“塔顶C2含量”和“塔釜甲烷含量”两个指标,比较机会损失,指导班组操作。

3)促进能源结构的优化,可将燃料气用量、燃料气管网中LPG补入量设为KEV。炼化企业的能源种类较多,如自产燃烧气和燃料油、外购LNG、蒸汽和电等,每种能源的价格差别较大。以油气混烧的加热炉为例,调节难度大、燃烧器清理维护难,多烧燃料油会增加操作员的工作量,但由于低硫焦油的价值低,代替高价外补LNG/LPG可以有效降低能源费用。由于燃料油流量计准确度较低,可将炉前燃料气流量设为KEV。同时为防止各炉烧油量提升过多引起自产燃料气过剩,可将LNG/LPG补入流量在KEV监控表显示以提示相关班组和生产调度,当补入量小于2 t/h时不再计算费用节约量。

4)促进全厂蒸汽网络或装置间换热网络等的优化。设置全厂减温减压阀流量/开度、蒸汽放空阀流量/开度作为KEV,主要是促进生产调度和公用车间对不同等级产汽锅炉和蒸汽透平负荷及时优化调整,实现全厂蒸汽管网的优化运行;装置间热供料的物料温度可以设为KEV,激励操作员通过提高直供料比例,及时调整空冷/水冷量来提高热供料温度等手段,实现节能降耗。

5)促进大型机组/机泵等优化运行。对于蒸汽透平机组或带调速装置的电动压缩机组,可将压缩机防喘振流量或防喘振阀开度设为KEV,工况变化时及时调整降低功耗;将循环水冷水温度设为KEV,促进操作人员及时关停部分风机来降低公用工程电耗;同理可将生产装置的部分参数设为KEV,如常减压装置初顶回流温度等。

图2 干气回收C2装置的浅冷油吸收塔流程

2 KEV监控、及时调整和管理

2.1 KEV监控表的建立和使用

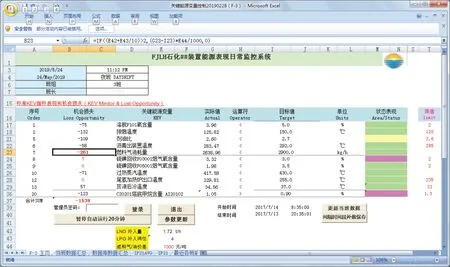

我国的炼化企业已基本建立了实时数据库系统,用以监控关键装置的KPI[5]。因此,KEV监控宜采用具有读取实时数据库系统数据功能的EXCEL形式,这样对IT硬件设施的要求不高,只需通过普通的PC端就能实现对KEV监控表的编辑更新、统计分析和状态监控。企业现有的实时数据库系统不仅涵盖了主要装置和设施的主要工艺参数的DCS实时值,还保存至少1年的历史数据。如图3所示,通过KEV监控表就可监控各KEV实时状态,读取各班组节约能源费用(机会损失)。以“溶脱F101氧含量”为例,当氧含量<4.5时状态为良好,状态表现显示绿色;当氧含量≥4.5,但≤目标值5,状态表现为提醒,黄色;当氧含量>5,状态表现为报警,红色;机会损失“-97”,表示通过操作人员的精心调整,节约能源费用97元/小时。通过“间隔时间段取数保存”按钮可以将所设时间段各班组操作调整的机会损失保存。通过“参数更新”按键,能源管理工程师可以将各KEV最新的目标值上传至实时数据库系统,全厂各PC端使用的KEV监控表就可以同步实现目标值更新。

2.2 KEV机会损失公式的设置

每个KEV都需设置机会损失公式,以量化各KEV优化操作可节约的能源费用。设置机会损失公式就是以KEV目标值为基准,根据运行数值与目标值偏差产生的能源变化量及能源价格系数计算节约的能源费用,机会损失为负值表示节约了能源费用,为正值表示增加了能源费用。对于运算符为“<”的KEV指标如加热炉氧含量,表示与目标值相比越小越节能,代入机会损失公式,若DCS实测值小于目标值则机会损失为负数,表示相对目标值基准下节约了能源费用,否则为正数则表示增加了能源费用;对于运算符为“>”的KEV指标如“C20201塔釜甲烷含量”在线分析含量,表示与目标值相比越大越节能,代入机会损失公式,若DCS实测值大于目标值则机会损失为负数,表示相对目标值基准下节约了能源费用,否则为正数代表增加了能源费用。对于加热炉的氧含量和排烟温度的KEV,可参考加热炉反平衡热效率公式来设置机会损失公式;对于燃料结构优化的KEV,如油气混烧加热炉的燃料气流量,可以LNG与焦油的价差为系数设置机会损失公式;回流比或溶剂比等可根据蒸汽单耗和参数的历史值,利用数值计算法作曲线拟合近似得到机会损失公式。

图3 炼油三联合KEV监控表示例

2.3 KEV目标值的设置和管理

KEV的目标值是指标是否完成的“合格线”,是KEV竞赛班组机会损失计算的“基准”,因此需要确保目标值设置合理。某石化由能源工程师主导每两月的目标值回顾与更新,以保证KEV目标值的挑战性。原则上以前一个月的装置正常运行时段KEV历史数据为基础,对KEV求平均值,并利用标准偏差公式求出KEV标准偏差,对于实际值越小越节能的KEV,目标值为平均值+标准偏差,反之为平均值—标准偏差;标准偏差公式如式(1)。对于油气混烧加热炉的燃料气流量,能源工程师可按全厂燃料计划设置目标值。如果生产装置因工况或负荷出现变化,KEV运行数值偏离目标值达48小时以上,业务团队无法通过操作调整消除偏差,可由工艺工程师提出对KEV目标值临时修改;同时工艺工程师也可根据装置实际情况,决定是否设置KEV操作的上/下限,如根据空气预热器的露点腐蚀温度设置排烟温度操作下限[6]等。

其中代表所采用的样本X1,X2,...,Xn的均值。

2.4 KEV运行情况反馈

能源工程师每周回顾各KEV运行情况,统计各业务团队/装置的KEV合格率,发布KEV周报。生产部各业务团队分析KEV指标偏离的原因并制定改进措施,组织班组操作人员应用KEV系统,优化调整生产操作,控制各KEV在指标范围内,工艺工程师指导班组操作优化调整,评定班组KEV表现等。同时组织季度KEV劳动竞赛,以机会损失评定竞赛名次,对优胜班组予以奖励。工艺工程师每月通过KEV监控表读取每个班组的KEV表现(机会损失),评定班组KEV 运行绩效。期间因装置停工、仪表失灵等情况导致KEV表现异常,工艺工程师可对该时间段KEV考核成绩进行修正或剔除;如果有班组不当操作产生严重后果,业务团队经理有权取消该班组竞赛成绩。

2.5 KEV的程序化管理

为保持KEV管理的有效性和持续性,建立KEV管理程序,明确能源管理、生产部各业务团队、技术与规划部工艺工程师和IT工程师等各方职责和管理原则。KEV目标值的修改、指标的增加或删除需经过OA(协同办公系统)由工艺工程和能源管理双方确认,审批后由能源工程师通过KEV监控表实现系统更新。

3 运行效果

某石化通过KEV管理体系有效促进了班组节能操作水平的提升,经测算每月可通过优化操作节约能源费用约410万元。同时以较少的人力物力实现公司、车间和班组各层级对节能指标的有效管理。

4 结论

炼化企业的节能减排可通过生产运行优化和项目改造两种手段,而KEV管理体系建立投资少见效快。节能管理人员可从加热炉/锅炉操作优化、分离系统操作优化、能源结构优化、全厂蒸汽网络和装置换热网络优化以及机组运行优化5大方面识别KEV,开发KEV自动监控系统,指导操作员节能优化操作,并量化、提升能效降低能源费用,同时提升管理效率。