乙烯装置停工抢修急冷系统处置措施

黄锦鹏

(福建联合石油化工有限公司,福建泉州 362800)

某乙烯装置2009年8月建成投产,设计能力80万t/a,原设计采用鲁姆斯/中国石化合作开发的技术,2013年采用ST技术进行脱瓶颈改造,能力提升至110万t/a。2019年4月由于裂解气压缩机段间冷却器内漏,停工抢修7个工作日,火炬排放总量控制在了300 t以内。

1 主要措施

通常,为了维持停工期间急冷系统运转,至少保持一台裂解炉新鲜进料,急冷水塔顶会持续产生火炬排放。此次停工抢修期间,继续采用所有裂解炉切出系统,裂解气压缩机入口电动阀关闭,急冷系统单独运转的火炬减排控制措施。

裂解炉退料顺序为气相原料裂解炉-石脑油裂解炉-重质原料裂解炉。裂解炉退料过程中,急冷油循环量、急冷水循环量逐步降低,稀释蒸汽发生器逐步切出;裂解炉新鲜进料退出后,裂解柴油汽提塔停运;裂解炉稀释蒸汽全部切出后,工艺水系统停运;急冷油塔顶汽油回流、中部盘油循环全部停止;供应冲洗油系统的盘油由界外补充裂解柴油或催化柴油替代。在裂解气压缩机停车后、裂解炉新鲜进料完全切断前,急冷水塔顶有部分物料排放至火炬,由于裂解气压缩机停车前有所准备,裂解炉退料及时,未出现大量物料排放至火炬的现象。

停车期间,急冷系统热源为管线伴热、裂解气大阀防焦蒸汽等,裂解燃料油塔、裂解柴油汽提塔、工艺水汽提塔等汽提蒸汽全停;裂解炉稀释蒸汽由中压蒸汽减温减压替代;保持1台急冷油泵、1台急冷水泵运行,维持急冷油和急冷水循环;由界外补充裂解柴油或催化柴油,用作机泵和仪表系统冲洗油,同时用于稳定急冷油系统黏度;减黏塔汽提蒸汽全停,急冷系统仅裂解燃料油保持外送,维持系统物料平衡。停车期间,急冷系统压力稳定在100 kPa以下,急冷水塔顶无火炬排放。

开车前,D+3(D为停车当天)开始,利用中压蒸汽对急冷油进行反向加热,使急冷油塔釜温度提升至160℃以上,去除急冷油中的水。裂解炉切入系统后,工艺水系统开始运行。裂解气压缩机氮气运转,一段吸入罐压力与急冷系统平衡后,打开裂解气压缩机入口电动阀,裂解炉逐步投料,逐步恢复正常负荷。期间,急冷水塔顶以及裂解气压缩机一段吸入罐无火炬排放。

物料消耗情况:停工期间补充催化柴油约12 t/h,用作机泵和仪表系统冲洗油;开车期间急冷水塔汽油槽接汽油约300 t;;由于界外裂解柴油流程堵塞,开车期间未引入其他开工油。

2 主要参数变化

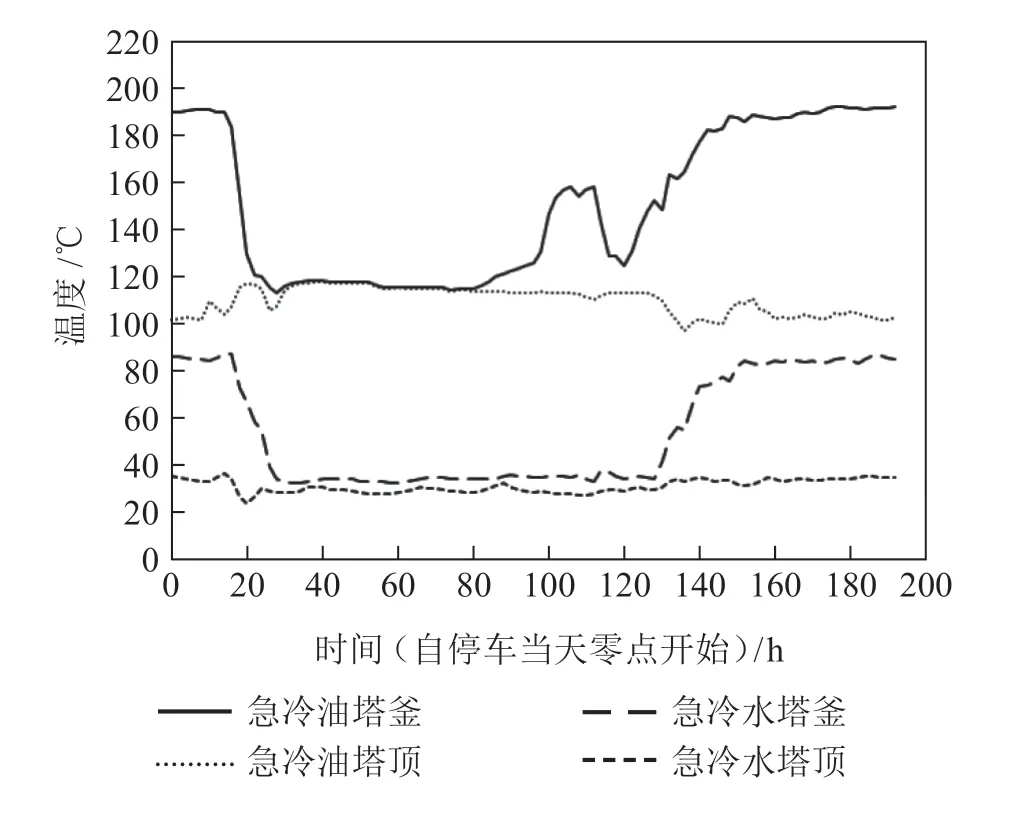

装置进料负荷变化情况见图1,急冷油泵出口总量、急冷水泵出口总量见图2,急冷油塔顶釜温、急冷水塔顶釜温变化情况见图3。

由图3可知,停车期间,急冷油塔顶、釜温维持在110~120℃,反向加热后上升至160℃;急冷水塔顶温度30℃左右,塔釜35℃左右,裂解炉切入系统后开始上涨。急冷油、急冷水塔压见图4。

图1 投料负荷变化趋势

图2 急冷油、急冷水循环量变化趋势

图3 急冷油塔顶/釜温、急冷水塔顶/釜温变化趋势

图4 急冷油塔、急冷水塔压力变化趋势

由图4可知,停车期间,急冷系统压力基本稳定,呈缓慢下降趋势。反向加热急冷油时,压力未明显上升。急冷油黏度变化情况见表1。

表1 急冷油黏度分析数据

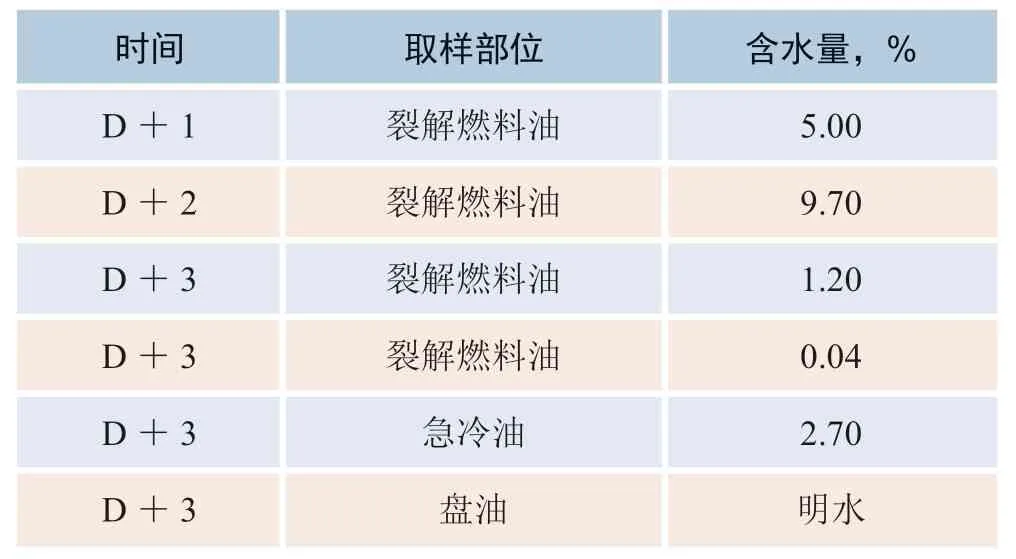

停车期间,由于催化柴油持续经冲洗油进入急冷油系统,急冷油黏度有所下降。油系统含水量变化情况见表2。

表2 油系统含水量分析

裂解炉切出系统后,急冷油塔釜温度降低至120℃左右,防焦蒸汽在急冷油塔内冷凝成水,急冷油、燃料油、盘油含水量上升。D+3天开始反向加热急冷油,含水量明显下降。

3 存在的主要问题

3.1 急冷油爆沸

裂解炉切出系统后,急冷油塔釜温度降低至120℃左右,防焦蒸汽在急冷油塔内冷凝成水,实践表明,在急冷油塔釜升温至160℃左右时,水和重质燃料油形成“共沸物”而引发气化,产生“爆沸”,急冷油塔釜液位急剧下降,急冷油循环泵不上量[1]。

解决措施:开车前,D+3天开始,对急冷油进行反加热,如表2所示,反加热后油系统含水量明显下降。反加热过程中,急冷油塔釜达到160℃后,未立即发生“爆沸”;温度稳定约12 h后,D+4天下午,急冷油塔釜液位急剧下降,15 min左右,由80%下降至20%,同时急冷油循环泵出口压力下降;急冷系统压力未发生明显上升,急冷水系统未受影响。关小反加热蒸汽,急冷油塔釜温度下降;急冷油循环泵进行排气。约0.5 h后急冷油塔釜液位恢复至80%,温度下降至130℃左右(如图3所示)。继续反向加热,此时急冷油中的含水量较低,急冷油塔釜温度再次提高至160℃后,未出现“爆沸”现象。

3.2 急冷油黏度控制

停工期间,由于急冷油含水,无法得到准确的急冷油黏度数据。

黏度控制措施:重质原料裂解炉最后退料,退料前降低COT,多产急冷油;停工期间,持续向冲洗油系统补充裂解柴油或者催化柴油,有效控制急冷油黏度。

停工、开车前为了维持或建立汽油回流,或向急冷水塔汽油槽引入石脑油、裂解汽油等轻质油。如果过多的补充轻质油,开车时会造成压缩机吸入罐液位快速上升,威胁裂解气压缩机的平稳运行。

3.3 工艺水带油

工艺水系统停车、开车过程中,工艺水易发生带油现象,对正在烧焦的裂解炉产生严重威胁;带油的稀释蒸汽经裂解炉烧焦罐排放至大气,造成环保事件。

解决措施:停、开工期间,应监控好急冷水塔界位和汽油槽液位,避免裂解汽油倒灌入工艺水塔;开车时接入汽油槽的总量不宜过多,足够建立急冷油塔回流即可;工艺水塔汽提量需要保证,及时去除烃类物质;当稀释蒸汽带油后,应立即停止裂解炉烧焦,避免裂解炉炉管超温。

4 结论

停工抢修期间,将所有裂解炉切出系统,能够有效降低急冷水塔顶火炬排放。在开车稀释蒸汽切入系统前将急冷油加热至160℃能够有效减缓“爆沸”现象,加热蒸汽用量的控制仍需要摸索。停车期间,将裂解柴油或催化柴油补充至冲洗油系统能够有效降低急冷油黏度,避免急冷油黏度上升。