双氧水活化剂OD在棉织物前处理中的应用

史飞龙,陈 阳,张占柱

(河北科技大学纺织服装学院,河北石家庄 050018)

目前,双氧水漂白是最常用的漂白工艺[1-3],但我国应用于印染前处理漂白阶段中具有显著效果的活化剂非常少[4],且冷轧堆前处理时间大多在24 h[5]。壬酰氧基苯磺酸钠(NOBS)在碱性条件下会发生水解,造成原料浪费。新型双氧水活化剂OD 具有水溶性好、耗能少、耗时短、耐碱性强等特点。将新型活化剂OD 通过冷轧堆工艺应用在纯棉织物上,通过单一变量实验、正交实验对纯棉织物的性能进行分析,确定了最佳工艺。前处理工艺均采用退煮漂一浴法[6]。

1 实验

1.1 材料及仪器

材料:纯棉坯布;NaOH(分析纯,天津市永大化学试剂有限公司),27.5% H2O2(天津津西化工厂),硅酸钠(天津市标准科技有限公司),前处理助剂(石家庄联邦科特化工有限公司),活化剂OD(自制),活化剂NOBS(实验室提供)。

仪器:台式电子织物强力机YG(C)026PC型、白度计WSB-Ⅱd/o(温州仪器仪表有限公司),恒温水浴锅HH-4(江苏金坛市宏华仪器厂),轧车SD-A(鹤山市宏发染整机械制造有限公司),毛效测试仪(实验室提供)。

1.2 冷轧堆工艺

配制漂液→室温浸轧(二浸二轧,轧液率80%~90%)→堆置(常温,保鲜膜包好)→热水洗3道(95 ℃,10 min)→冷水洗3道(自来水,10 min)→烘干。

1.3 测试

白度:根据GB/T 8424.2—2001《纺织品色牢度试验相对白度的仪器评定方法》来测定棉织物的白度。

毛效:根据FZ/T 01071—2008《纺织品毛细效应的试验方法》测定30 min内试样上的液体上升的高度(cm)。

断裂强力:根据GB/T 3923.1—2013《纺织品织物的拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)》测3次,取平均值。

2 结果与讨论

2.1 新型双氧水活化剂OD冷轧堆工艺单因素实验

2.1.1 H2O2用量

固定NaOH 20 g/L,活化剂OD 10 g/L,前处理助剂5 g/L,硅酸钠8 g/L,堆置时间8 h,考察27.5%H2O2用量对冷轧堆前处理的影响,结果见表1。

表1 H2O2用量对棉织物前处理的影响

由表1可知,白度和毛效在H2O2用量为20 g/L时达到最大值;断裂强力整体呈缓慢下降的趋势。原因是碱性条件下,随着H2O2用量的增加,有效漂白成分HO2-增多,氧化能力增强,白度和毛效得到了提高,继续增加H2O2用量,HO2-生成速率增大,部分会与纤维发生反应,造成纤维断裂强力减小。综合分析,H2O2的最佳用量为20 g/L。

2.1.2 NaOH用量

固定27.5%H2O220 g/L,活化剂OD 10 g/L,前处理助剂5 g/L,硅酸钠8 g/L,堆置时间8 h,考察NaOH用量对冷轧堆前处理的影响,结果见表2。

表2 NaOH用量对棉织物前处理的影响

由表2 可,随着NaOH 用量的增加,白度和毛效都是先增大然后缓慢下降,均在NaOH用量30 g/L时达到最大值;断裂强力在NaOH用量为40 g/L前缓慢下降,之后迅速降低。NaOH用量的增加会促进H2O2分解生成HO2-,使织物白度得到提升,同时,生成过多的HO2-也会造成纤维的损伤,断裂强力迅速下降。综合考虑,NaOH的最佳用量为30 g/L。

2.1.3 活化剂OD用量

固定27.5%H2O220 g/L,NaOH 30 g/L,前处理助剂5 g/L,硅酸钠8 g/L,堆置时间8 h,考察活化剂OD用量对冷轧堆前处理的影响,结果见表3。

表3 活化剂OD用量对棉织物前处理的影响

由表3可知,白度和毛效在活化剂用量8 g/L前逐渐增大,之后开始下降;断裂强力的变化规律不明显。活化剂的加入会促进HO2-的生成,但当漂液中的各成分稳定后,继续增加活化剂用量,对HO2-的生成速率影响不大。断裂强力变化的不规律是因为活化剂在促进HO2-生成的同时会抑制HO·游离基的生成。HO2-和HO·游离基都会对纤维造成损伤,相互作用下,断裂强力变化不规律。综合分析,活化剂的最佳用量为8 g/L。

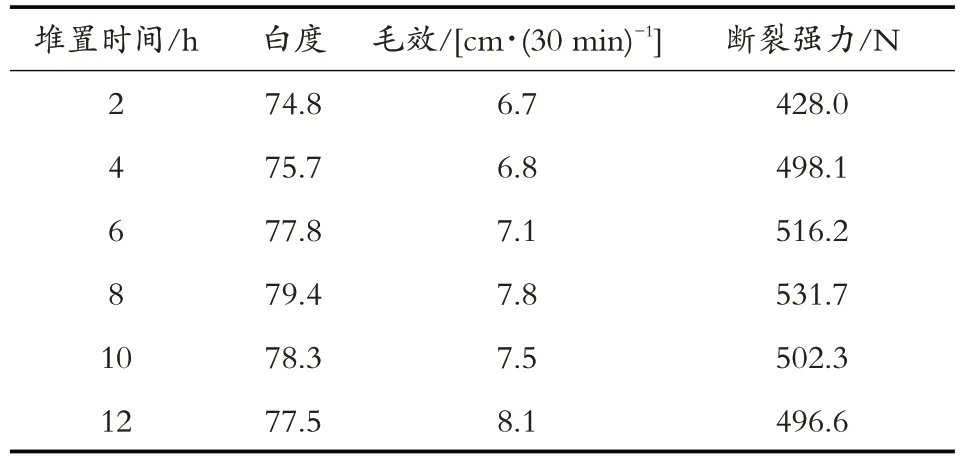

2.1.4 堆置时间

固定27.5% H2O220 g/L,NaOH 30 g/L,活化剂OD 8 g/L,前处理助剂5 g/L,硅酸钠8 g/L,考察堆置时间对冷轧堆前处理的影响,结果见表4。由表4 可知,白度和断裂强力在堆置时间为8 h 时都达到最大值;毛效整体呈增长趋势。综合分析,最佳堆置时间为8 h。

表4 堆置时间对棉织物前处理的影响

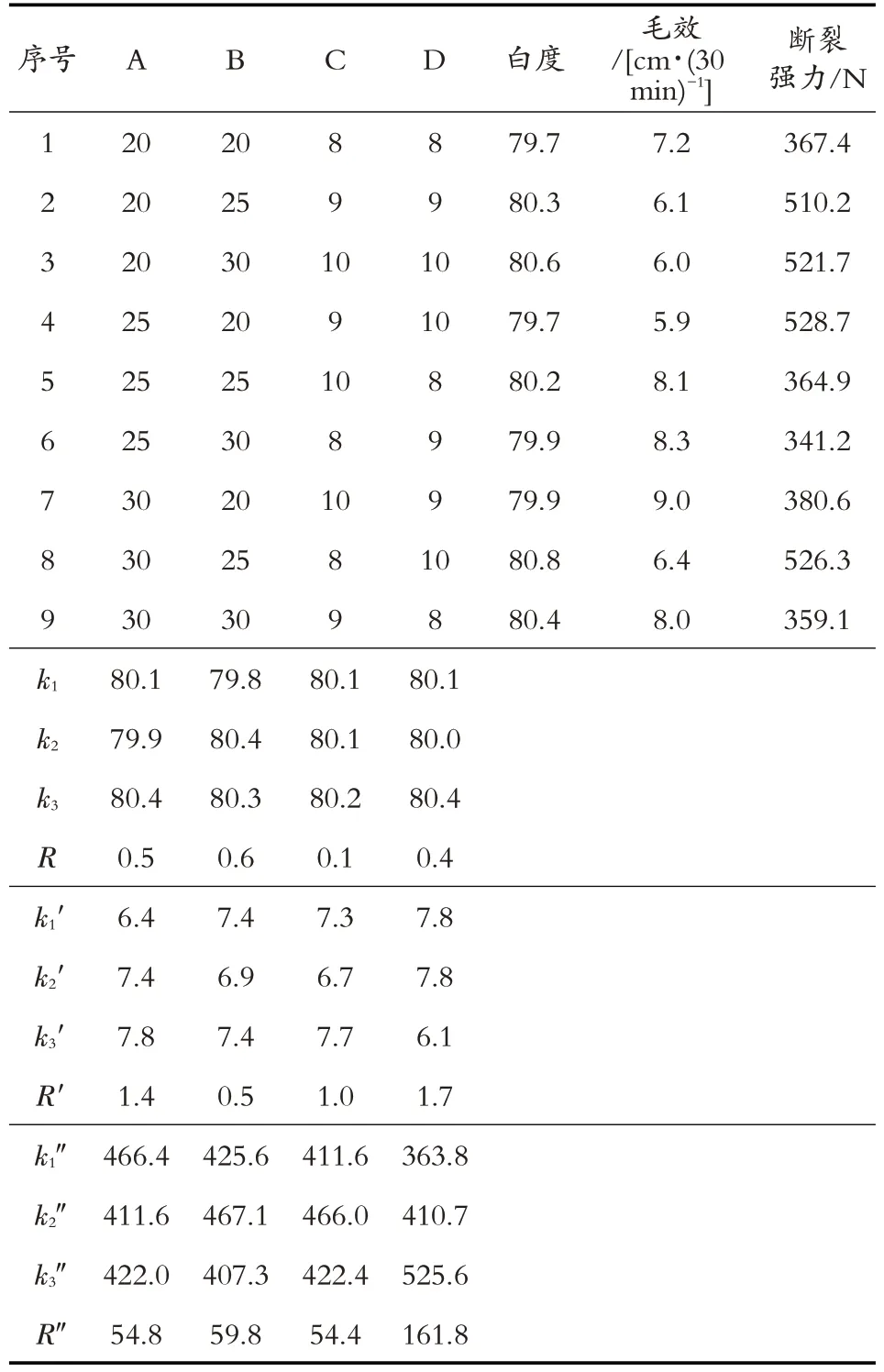

2.2 正交实验

在上述单因素实验的基础上,以A(H2O2用量,g/L)、B(NaOH 用量,g/L)、C(活化剂OD 用量,g/L)、D(堆置时间,h)为影响因子,进行4 因素3 水平正交实验,实验方案及实验结果见表5。

表5 正交实验方案及结果分析表

由表5可知,极差R越大,表示影响越大。影响白度的因素由大到小依次为:NaOH用量、H2O2用量、堆置时间、活化剂OD 用量,最佳方案为A3B2C3D3;影响毛效的因素由大到小依次为:堆置时间、H2O2用量、活化剂OD用量、NaOH用量,最佳方案为A3B1C3D1;断裂强力的影响因素由大到小为:堆置时间、NaOH用量、H2O2用量、活化剂OD用量,较佳组合为A1B2C2D3。综合考虑纯棉织物各方面的特性以及试剂用量、能耗等因素,最终选择的优化工艺配方为:27.5%H2O230 g/L,NaOH 25 g/L,活化剂OD 10 g/L,稳定剂硅酸钠8 g/L,前处理助剂5 g/L,堆置时间10 h。

2.3 工艺对比

在相同冷轧堆工艺条件下,用活化剂OD、NOBS分别对纯棉织物进行处理,结果见表6。由表6可看出,新型活化剂OD处理过的纯棉织物相对于NOBS冷轧堆工艺,其白度、毛效和断裂强力都有明显的提升。

表6 工艺对比数据

3 结论

(1)新型氧漂活化剂OD 冷轧堆工艺处理纯棉织物的优化工艺:27.5% H2O230 g/L,NaOH 25 g/L,新型活化剂OD 10 g/L,前处理助剂5 g/L,稳定剂硅酸钠8 g/L,堆置时间10 h。

(2)在相同冷轧堆工艺条件下,经新型氧漂活化剂OD处理纯棉织物的白度、毛效、断裂强力较NOBS都具有明显的优势。

(3)新型氧漂活化剂OD 冷轧堆工艺的用碱量低、堆置时间短,符合当下节能环保的要求。