再生骨料透水混凝土抗压强度及透水性能

王雅思,游 帆,郑广涛

(1. 福州大学土木工程学院, 福建 福州 350108; 2. 福建江夏学院工程学院, 福建 福州 350108; 3. 福建省环保节能型高性能混凝土协同创新中心, 福建 福州 350108)

0 引言

随着经济发展和城镇化建设的推进,新建建筑需要大量的砂石原材料, 但原材料已日益枯竭. 与此同时, 旧建筑拆除产生的大量废弃建筑物[1],对环境造成了极大的破坏. 再生骨料混凝土作为废弃建筑物资源化利用的新兴方式之一,引起了国内外的广泛关注. 但是,再生骨料表面附着老水泥砂浆和再破碎过程产生的裂隙使其吸水率和孔隙率较天然骨料高、 表观密度小、 压碎指标大[2],使再生骨料混凝土性能较天然骨料混凝土差,影响了再生骨料混凝土的工程应用[3-4].

透水混凝土作为绿色混凝土,不含或少含细骨料,孔隙多、 透水、 透气[5],因此将其应用于市政道路上可吸声降噪、 改善地表生态环境,减轻城市内涝、 热岛效应等问题[6]. 已有研究表明,骨料粒径与级配是影响透水混凝土性能的主要因素[7],骨料强度的影响较小,采用再生骨料制备的透水混凝土性能基本能满足要求,将再生骨料应用于透水性混凝土路面是废弃建筑物资源化利用的有效途径之一[8].

本文以再生骨料种类、 目标孔隙率为主要影响因素设计透水混凝土配合比,采用振动成型法、 插捣成型法制备透水混凝土,研究各影响因素对透水混凝土抗压强度和透水性能的影响,为再生骨料在透水混凝土中的应用提供参考.

1 试验设计

1.1 试验原材料

试验采用天然骨料NA、 再生骨料RA配制透水混凝土,如图1所示. 其中RA共3类,RAa为2016年三明工业路(2005年建成)改造工程产生的废弃混凝土; RAb、 RAc取自2012年福建省道三明尤溪路段(年代较久)改造工程,均由废弃混凝土经破碎、 筛分加工而成,破碎工艺采用先鄂破、 后反击破、 最后圆锥破,RAa破碎之后还采用了水洗工艺去除粉尘.

图1 试验用骨料Fig.1 Experimental aggregates

试验用水泥采用炼石牌P·O 42.5普通硅酸盐水泥,表观密度3 030 kg·m-3; 混凝土拌和用水采用福州市闽侯县当地自来水,符合《混凝土用水标准(JGJ 63—2006)》要求[9]; 外加剂为厦门科之杰聚羧酸型高效减水剂,减水率为25%.

1.2 配合比设计

参照《透水水泥混凝土路面技术规程(CJJT 135—2009)》[10],采用体积法设计透水混凝土的配合比,考虑的主要因素为骨料种类、 混凝土目标孔隙率、 水灰比,设计目标孔隙率水平为15%、 18%、 22%,分别对应水灰比0.28、 0.31、 0.33,共计15组,如表1所示.

表1 透水混凝土配合比

续表1

注: NAPC表示采用天然骨料NA配制的透水混凝土; RAaPC表示采用再生骨料RAa配制的透水混凝土; RAbPC表示采用再生骨料RAb配制的透水混凝土; RAcPC表示采用再生骨料RAc配制的透水混凝土. NAPC-S系列采用振动成型法,其余均采用插捣成型法

1.3 成型及养护

透水混凝土的制备采用水泥裹石法[10],先将全部骨料和50%的用水量加入单卧轴强制式搅拌机中预拌30 s,再加入水泥和外加剂搅拌40 s,形成胶凝材料均匀包裹骨料,最后将剩余的水加入搅拌机中搅拌90 s. 将搅拌均匀的混凝土拌合物分两层装入150 mm×150 mm×150 mm的试模中. 其中NAPC-S组试块的成型方式为混凝土振实台振动成型,其余试块均为人工插捣成型. 试块成型后,抹平表面,放于实验室中24 h后脱模,置于标准养护室养护到28 d龄期测试其立方体抗压强度fcu和渗透系数.

1.4 渗透系数试验方法

以定水头条件下混凝土试块竖向渗流速率来表现试块的透水性能. 试验采用自制的简易透水装置,该装置为两端开口的透明亚克力材质圆柱体,内径104 mm,在侧面固定测量用的刻度尺. 对试块4个侧面进行滚腊密封处理,保证水不往侧面渗漏. 测试时,将透水装置放于试块上表面,采用橡皮泥密封透水装置和试块之间的缝隙. 往透水装置中加水至固定高度,记录水柱自然下降所需的时间,精确到0.01 s. 透水混凝土渗透系数的计算按下式计算:

(1)

式中:KS为渗透系数,cm·s-1;Q为透过材料试块的水量,cm3;d为试块厚度,cm;A为渗水面积,cm2;t为渗水时间,s;H为静水压力水头,cm.

本试验试块大小皆为边长150 mm的正方体,即试块厚度d不变; 圆柱体的直径固定为104 mm,即渗水面积A相等; 又因为采用固定水位高度测试,静水压力水头H与Q相同,故公式简化为:

(2)

式中:KS为渗透系数,mm·s-1; ΔS为定水位点至渗透面高度,mm;t为渗水时间,s.

2 试验结果与分析

2.1 粗骨料基本性能试验结果与分析

试验用粗骨料的基本性能如表2所示.

表2 粗骨料的基本性能

由表2可知,本试验用再生粗骨料的表观密度、 堆积密度等性能与天然粗骨料相差不大,这主要是因为该批再生粗骨料来源于道路混凝土,杂质含量较少,且为骨料生产厂家经多次破碎工序所得,故骨料粒形较理想、 品质较高. 但相比天然粗骨料,再生粗骨料仍然存在吸水率高、 压碎指标较大的问题,这与其表面附着水泥砂浆多、 再破碎过程使骨料内部微裂纹增多有关. 对比粒径相同的RAa与RAb,RAa的吸水率仅为RAb的50.8%,这与RAa破碎后又经历了水洗工艺有关,从图1中也可发现RAa细粉含量相对较少. 此外,从表2还可发现该批次NA的针片状含量反而较高,粒形相对较差. 综合各项性能指标,本试验用再生骨料和天然骨料均符合《透水水泥混凝土路面技术规程(CJJT 135—2009)》的要求[10].

2.2 成型方式对抗压强度和渗透系数的影响

透水混凝土属于干硬性混凝土,成型方式对其影响较大,振捣不均匀可能出现局部的水泥浆体堆积现象而堵塞孔隙通道和部分骨料未被水泥浆体充分包裹而影响骨料间粘结性能,影响混凝土的强度和渗透性[11]. 因此本文选择了常用的插捣成型法和振动成型法研究成型方式对透水混凝土性能的影响,试验结果如图2所示,成型试块如图3所示.

图2 成型方式对天然骨料透水混凝土强度的影响Fig.2 Influence of molding method on strength of pervious concrete with natural aggregate

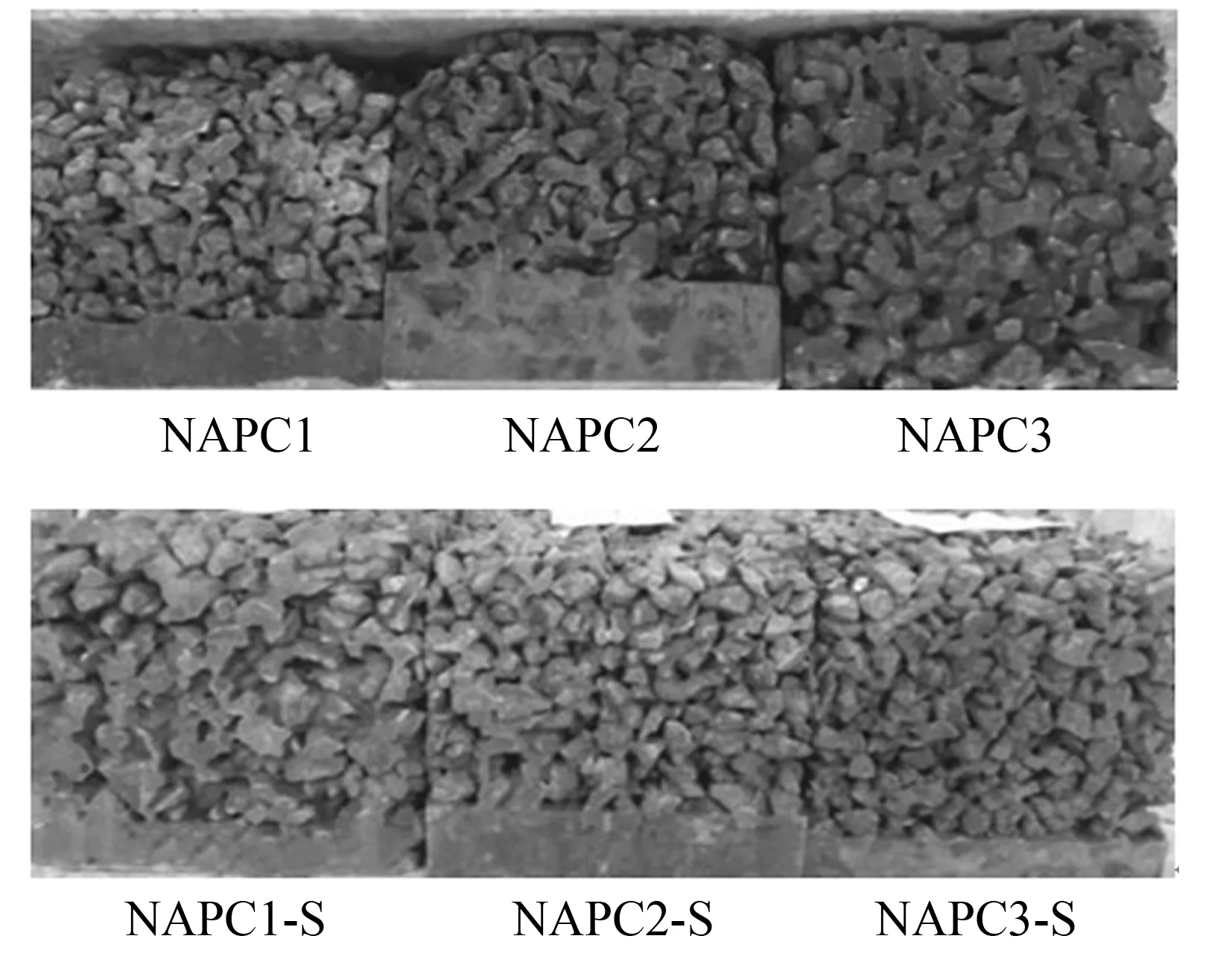

图3 天然骨料混凝土成型试块Fig.3 Natural aggregate concrete specimen

由图2可知,对于天然骨料透水混凝土,采用振动成型法制成的混凝土强度普遍较采用插捣成型法的高,这与已有研究结果一致. 分析其原因,振动成型法制备混凝土时振捣更均匀,使混凝土密实度较大,因而强度高.

由图3可知,振动成型法制备的天然骨料透水混凝土底部水泥浆体堆积现象严重,试验尝试采用振动成型法制备再生骨料透水混凝土时, 发现混凝土底部浆体堆积现象亦如此甚至更为严重,这是因为机械振动使得部分水泥浆体下沉,堆积在试块底部,这将堵塞透水通道,影响混凝土的透水性能. 测试NAPC-S系列混凝土透水系数时也发现该系列混凝土几乎不透水,因此本文其他组混凝土均采用插捣成型法制备. 此外,从图3中也可发现NAPC组混凝土底部也有水泥沉积现象,其渗透系数较小,这可能与试验用NA粒形较差有关.

2.3 骨料种类对抗压强度和渗透系数的影响

骨料种类对透水混凝土28 d立方体抗压强度和渗透系数的影响如图4所示. 由图4(a)可知,天然骨料透水混凝土抗压强度普遍比再生骨料混凝土大,这与再生骨料缺陷及再生骨料混凝土复杂且较薄弱的多重界面有关[4]. 对比几组再生骨料透水混凝土,RAaPC表现出较好的力学性能,在目标孔隙率为15%,混凝土相对密实时,其抗压强度甚至高于NAPC,这是因为原生混凝土强度高的再生骨料的品质较好,且RAa细粉含量、 吸水率较低,因此品质高的RAa制备的再生骨料透水混凝土具有较高的抗压强度[12]. 原生混凝土来源相同的RAb和RAc,主要区别为骨料粒径,RAcPC抗压强度在混凝土目标孔隙率为15%、 18%、 22%时,分别比RAbPC降低了9.7%、 52.4%、 39.8%,降低幅度较大,这主要是因为透水混凝土的强度主要与水泥浆体的粘结强度以及粗骨料间的摩擦力和机械咬合力有关,过大的骨料粒径使得骨料与水泥浆体的粘结面减少,同时骨料间的机械咬合力也减弱[13],因此大粒径粗骨料不适合用于配制透水混凝土. 此外,观察透水混凝土立方体抗压强度试件的破坏情况,不同于高强混凝土“穿越骨料”’的破坏形态,15组透水混凝土试件的破坏皆是因为粘结骨料间的水泥石碎裂,即骨料与水泥浆间的粘结作用破坏,因此,对于强度较低的透水混凝土,骨料本身的强度对其影响较小,但对于强度要求较高的混凝土,尚需进一步研究骨料强度的影响.

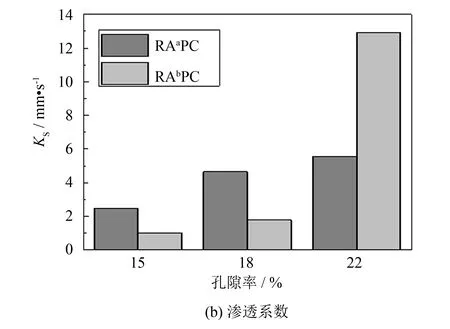

由图4(b)可知,RAaPC组混凝土渗透系数较稳定,随着目标孔隙率的增加,渗透系数增加. RAbPC组混凝土在目标孔隙率为15%、 18%时渗透系数较小,分别为RAaPC的40.9%和38.1%,与两组混凝土在抗压强度上表现出相同的规律,即由品质较好的骨料配制的混凝土的性能也较好. 在目标孔隙率为22%时,RAbPC的抗压强度和渗透系数反而都比RAaPC大,特别是渗透系数有了明显的提高,分析其原因可能是该组RAbPC成型效果较好,使得骨料分布较合理,连通孔隙较多.

图4 骨料种类对透水混凝土抗压强度和渗透系数的影响

Fig.4 Influence of aggregate on compressive strength and permeability coefficient of pervious concrete

2.4 目标孔隙率对抗压强度和渗透系数的影响

目标孔隙率对透水混凝土抗压强度和渗透系数的影响如图5所示. 由图5(a)可知,随着目标孔隙率的增大,各组混凝土的28 d立方体抗压强度都随之减小,这是由于目标孔隙率增大使得骨料和水泥浆体间的粘结力降低. 以RAaPC和RAbPC为例,目标孔隙率由15%增加到18%时,RAaPC和RAbPC的抗压强度分别降低了39.5%、 19.4%,强度明显降低; 而目标孔隙率由18%增加到22%时,混凝土抗压强度降低幅度减缓,说明孔隙率增大到一定程度后,混凝土的抗压强度值很小,孔隙率对透水混凝土的抗压强度不起决定性作用.

由图5(b)可知,随着目标孔隙率的增大,混凝土的渗透系数随之增大,这是因为孔隙率增大,使得混凝土内部连通孔隙增多,混凝土的有效过水面积增大,提高了混凝土透水性能[14]. 综合图4~5可发现,目标孔隙率的增加提高透水混凝土渗透系数的同时降低了混凝土的抗压强度,但影响的幅度不尽相同. 如何使透水混凝土在保证透水性能的同时提高其强度,这方面的研究有待于进一步开展.

图5 目标孔隙率对透水混凝土抗压强度和渗透系数的影响

Fig.5 Influence of porosity on compressive strength and permeability coefficient of pervious concrete

3 结语

1) 与天然粗骨料相比,再生粗骨料吸水率高、 压碎指标大,这与其表面附着水泥砂浆多、 内部微裂纹较多有关,但能满足配制透水混凝土的性能指标要求.

2) 振动成型法制备的透水混凝土虽然强度较高,但机械振动更容易使水泥浆体下沉,振动成型法制备的透水混凝土底部水泥浆体堆积现象严重,因此本文采用插捣成型法制备透水混凝土.

3) 天然骨料透水混凝土抗压强度普遍比再生骨料混凝土大. 品质高的再生骨料制备的透水混凝土具有较高的抗压强度和渗透系数,在目标孔隙率为15%,混凝土相对密实时,RAaPC抗压强度可与天然骨料透水混凝土相当.

4) 随着目标孔隙率的增大,骨料和水泥浆体间的粘结力降低,混凝土的抗压强度随之减小; 混凝土的渗透系数随之增大.